鍋爐鎧裝熱電偶腐蝕爆管分析

發布時間:2022-05-17

瀏覽次數:

摘要:某電廠投運一年左右后,檢修時鍋爐大包上方部分

鎧裝熱電偶發現有三分之二左右有不同程度的腐蝕,同時還有部分產品出現了爆管現象。本文詳細分析腐蝕、爆管的原因及總結經驗,給后續

熱電偶的安裝提供借鑒。

0引言

火電機組中

鍋爐鎧裝熱電偶很少出現腐蝕、爆管等情況,此文以某電廠熱電偶大批出現腐蝕、爆管為研究對象,分析其產生原因及總結其經驗,給后續熱電偶的安裝提供借鑒。

1背景

某電廠投運一年左右后,檢修時鍋爐大包上方部分鎧裝熱電偶發現有三分之二左右有不同程度的腐蝕,同時還有部分產品出現了爆管現象。為了查明鎧裝熱電偶出現局部腐蝕及爆管的原因,對現場安裝的具體情況進行分析,另外抽取現場的鎧裝熱電偶進行化學成分分析、硬度測試、金相組織分析及晶間腐蝕試驗。

2安裝情況及取樣分析

2.1現場安裝分析

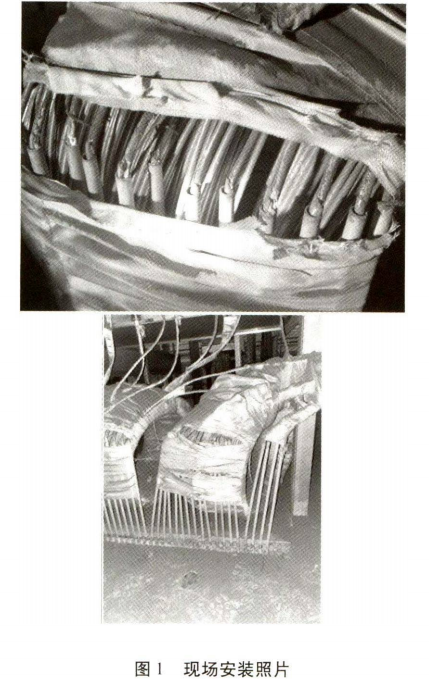

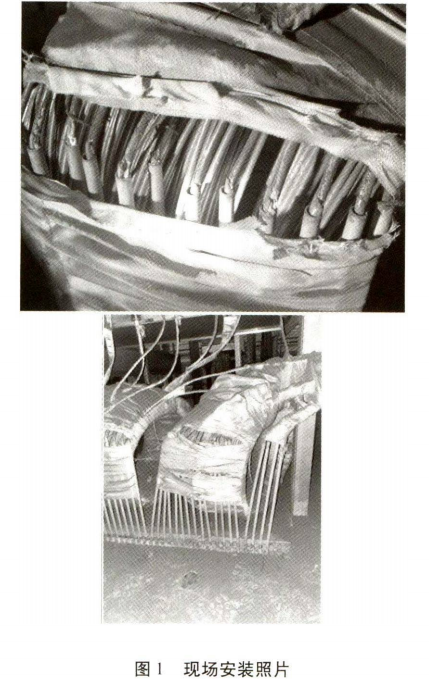

鍋爐爐頂熱電偶穿大包處一般安裝是直接敷設保溫澆注料,澆注料將熱電偶和爐頂大包結合為一個整體。而此電廠安裝期間為了后續檢修、更換熱電偶方便,在熱電偶穿頂棚大包處加設了-批不銹鋼儀表管,將每根熱電偶從單一的儀表管中穿出大包,之后用保護膜將一批熱電偶進行捆扎在一起。根據現場情況儀表管管口、管口附近區域的鎧裝熱電偶外殼及該區域綁扎的鐵絲均出現了較為嚴重的銹蝕,其余位置的外套管、鎧裝熱電偶外殼及綁扎的鐵絲未見明顯銹蝕痕跡。根據此現象可以判斷熱電偶銹蝕與增加的儀表管密切相關,靠近儀表管管口位置銹蝕嚴重,遠離儀表管的位置沒有銹蝕現象。由此可以判斷銹蝕與新增加的儀表管有關,另外銹蝕處有水跡存在,為了進一步查明鎧裝熱電偶銹蝕、爆管原因,現場查看大包內情況,發現受熱面存在漏點,由此能解釋熱電偶銹蝕處水跡的來源。

2.2金屬成分分析

在實驗室分析鎧裝熱電偶外殼的化學成分,外殼材質為321不銹鋼,其成分滿足標準GB/T14975的要求。

2.3組織分析

在實驗室對鎧裝熱電偶外殼進行金屬組織分析,其組織未見明顯異常。利用顯微鏡進行觀察鎧裝熱電偶外殼開裂處的組織,發現裂紋源于外表,由外向內擴展。部分末端位置呈根須狀,為穿晶+沿晶裂紋,與應力腐蝕裂紋相符。

3原因分析

對鎧裝熱電偶進行了外觀、成分、硬度、組織、晶間腐蝕等分析檢測,結果顯示321外殼的成分、熱處理狀態等未見異常。

鎧裝熱電偶僅在外套管口附近區域(即冷熱交界區附近)出現局部銹蝕的原因與產品長期接觸鍋爐內排出的水蒸氣、外表包裹保護膜、用鐵絲捆綁等密切相關,幾種因素共同作用,加速了鎧裝熱電偶銹蝕的速度。

鎧裝熱電偶出現局部銹蝕的原因如下:

1)爐頂大包內因受熱面出現泄漏,泄漏的高溫蒸汽沿儀表管與熱電偶之間的間隙往大包外移動,水蒸氣在大包外遇冷凝結,而且鎧裝熱電偶外包裹了一層保護膜,導致凝結后的水滴都聚集在此處。

2)鎧裝熱電偶外殼(321不銹鋼)在潮濕環境下,尤其是在200℃~300℃環境中耐蝕性明顯下降,從而出現銹蝕。

3)此外,管口附近綁扎的金屬絲材質為鐵絲,與321不銹鋼存在較大的電位差,在水蒸氣等電解質環境中,易發生電偶腐蝕,加速銹蝕的產生。

鎧裝熱電偶僅在外套管口附近區域出現局部銹蝕,此處是泄漏的高溫蒸汽和自然環境的結合點,冷熱交替嚴重,此因素加速了鎧裝熱電偶銹蝕的速度。

鎧裝熱電偶爆管的原因:爆管位置均出現在冷熱交界區附近,區域鎧裝熱電偶因溫差自身存在一定的熱應力,加之在安裝及打圈過程的反復彎折,尤其是在彎曲半徑較小的部分,將不可避免地產生殘余應力;321不銹鋼在已出現了銹蝕的情況下,在含氧及含氯離子水蒸氣環境中,因熱應力和殘余應力的存在,進而引發應力腐蝕開裂;開裂后,鎧裝熱電偶外殼內的氧化鎂絕緣材料長時間吸收水蒸氣等雜質,最終出現體積膨脹而導致爆管。

4總結

國內火電機組中很少出現熱電偶出現如此大面積的腐蝕、爆管,下面對此案例進行總結,給后續火電機組安裝熱電偶提供一些參考意見,有效的避免類似的事情再次發生。

1)為了避免出現電偶腐蝕,不能用鐵絲捆綁鎧裝熱電偶。建議綁扎用的鋼絲、外套管材質應與鎧裝熱電偶外殼材質(321不銹鋼)一樣。

2)安裝時熱電偶穿大包處不能留有縫隙,必須進行密封處理,防止大包內泄漏的熱蒸汽與爐外熱電偶進行接觸。

3)安裝鎧裝熱電偶時,盡量減少反復彎折的情況,減小應力預防應力腐蝕開裂的出現。