鎢錸熱電偶在連鑄中間包鋼水連續(xù)測溫中的應用

發(fā)布時間:2021-03-30

瀏覽次數(shù):

摘要:闡述了

鎢-錸型(WRe3-WRe25)熱電偶用于煉鋼連鑄中間包鋼水連續(xù)測溫的實驗。采用外保護管與熱電偶分體組裝方式測溫.結(jié)果表明鎢錸偶采用填充固體細粉制成實芯偶,其壽命可達30h以上,外保護管壽命達8~10h,熱電偶壽命范圍內(nèi)測量精度1%T.響應時間τ0.9≤90s.

0引言

連鑄中間包鋼水溫度測量是控制鑄機拉速,提高澆成率的-項重要監(jiān)測指標。在采用了中包等離子體加熱技術后,傳統(tǒng)的快偶點測方式已無法勝任,連續(xù)測溫勢在必行。鋼水連續(xù)測溫通常采用熱電偶作為溫度傳感器。由于直接接觸高溫鋼水。對熱電偶的外保護管性能、偶絲材質(zhì)性能要求很高。因此連續(xù)測溫在鋼鐵行業(yè)一直屬于高投人高成本技術。

鎢錸型(WRc3-WRe25)熱電偶目前主要應用在1200~1400℃的各類窯爐測溫方面".按鎢錸偶的測溫特性,其熱電勢與溫度的線性范圍可延伸至2300℃,且在1500℃附近其熱電勢變化高于其他類型熱電偶。應用于鋼水測溫應是其優(yōu)勢所在,困難的是鎢錸絲必須工作在真空或還原性氣氛下以防氧化。通常將絲密封于氣密性良好的剛玉管內(nèi)。而剛玉接觸鋼水則炸裂,故其外還必須用外保護管以隔絕鋼水。這樣多層套管封裝勢必大大延緩熱電偶溫度響應時間(τ0.63≥180s),用作中包測溫顯得時間過長,因此必須對現(xiàn)行鎢錸偶加以改進。

1鎢錸偶改進與外保護管研制

中包等離子體加熱技術可根據(jù)測溫信號調(diào)整加熱功率將鋼溫控制在士5℃以內(nèi)。這要求溫度響應時間越短越好.國外已可作到τ0.9~120s內(nèi)。同時,連測工作時間必須不少于8h,熱電偶耐急冷急熱次數(shù)不少于6次.本項研究工作主要圍繞這三項指標進行。

1.1鎢錸偶改進

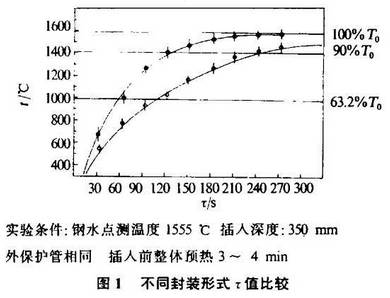

現(xiàn)行鎢錸偶為抗氧化多采用真空封裝叫。這種方法以犧牲溫度響應時間τ來換取使用壽命的延長(50h~20個月以上)。分析表明,用填充細粉方式取代真空封裝可明顯改善導熱性能、縮短τ值.雖然熱電偶壽命會縮短,但只要超過30h,其成本是可以接受的。改進后的實測表明,在其他條件不變的情況下,實芯偶的τ值比真空偶減少近一半(圖1),而且通過優(yōu)化外保護管設計.τ值可控制在90s以內(nèi)。

對不同的粉末對比實驗表明,粉末種類對τ值影響不大,對壽命影響亦不明顯,因此可選用低廉的AL2O3粉末作填充物.粉末的顆粒度對壽命有影響。顆粒過大,粒間殘留氣體較多,高溫下將使鎢錸絲過快氧化。實驗還表明,通過更換外保護管,鎢錸偶實際累計工作時間已超過30h,這證明填充細粉封裝是可行的.

1.2外保護管研制

外保護管的作用是隔絕鋼水對熱電偶及其內(nèi)保護管的影響。它應在1500~1600℃高溫下能經(jīng)受鋼水的沖擊和熔渣的侵蝕,因此必須具有良好的抗渣性能、抗熱震性能和導熱性能。耐火材料的抗熱震性能由熱震穩(wěn)定性表征,定義為由“1100℃/950℃=室溫流動水/強制對流空氣"循環(huán)若于次后熱端面積損失狀況或殘余抗折強度.數(shù)值上可由下式估算:

式中:σ為材料力學強度測定值,與加載速率σ有關;a為材料熱脹系數(shù);v為材料泊松比;E為材料彈性模量,可由E=E0e

-ap計算;其中:p為汽孔率;E0為材料無缺陷時E值;a為常數(shù).

鑒于實際應用情形,將熱震穩(wěn)定性規(guī)定為進出中包鋼水的次數(shù).理論和實踐均表明,耐火材料制品的性能主要取決于其導熱系數(shù)λ.熱脹系數(shù)ɑ、E0和p(定義如前述).λ,p大,ɑ,E0小則熱震穩(wěn)定性好,但p大會使制品導熱性能、抗渣性下降。經(jīng)綜合比較可知,石墨的綜合性能優(yōu)越,但純石墨制品在高溫鋼水中易被燒蝕;其次是SiC,其表面在高溫下可生成SiO2保護層阻止氧化向深層發(fā)展但SiC的E值較大,制品易碎;電熔剛玉的導熱性能雖低,但其抗渣性和熱震穩(wěn)定性均較優(yōu);ZrO2抗渣性最高,但導熱性最差,只可作為制品渣線部位復合材料。將前三種質(zhì)料按比例配制成制品基料,經(jīng)等靜壓成型后制成外保護管,經(jīng)實驗其性能可滿足實用要求.在鋼水中累積浸泡時間最少可達8h,無裂紋,高的可達10h仍可使用;熱震穩(wěn)定性達10次以上.試驗還表明,外保護管壽命主要取決于渣線部位的侵蝕程度.當液面穩(wěn)定.澆鑄后期中包內(nèi)熔渣較厚時,侵蝕變得嚴重,8h可深達7mm,通過在制品渣線部位復合ZrO2可延緩侵蝕過程.但ZrO2材質(zhì)昂貴,且復合部位由于材料熱脹性能差別較大,高溫下易斷裂.一個簡單可行的辦法是改變插人深度,使侵蝕均布于一段范圍內(nèi),這在鋼液面波動較.大的場合尤為可行。

2實驗結(jié)果及分析

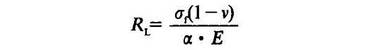

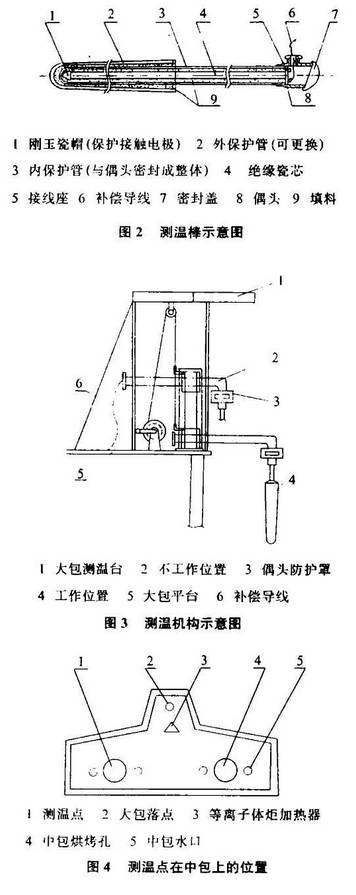

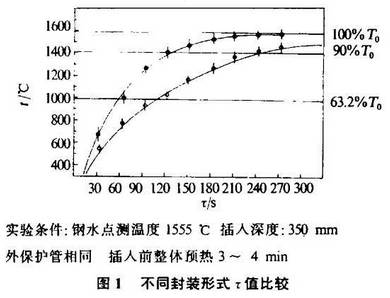

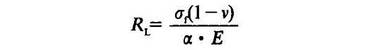

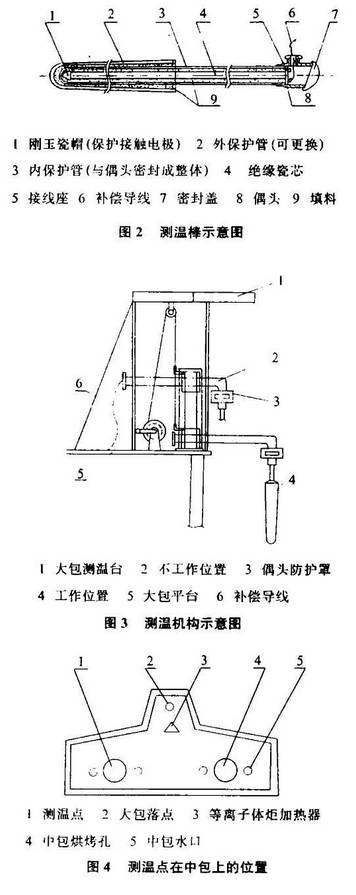

熱電偶與外保護管的組裝、測溫機構安排和測溫點選擇分別見圖2~圖4.測溫點取距包

底100mm,相當于正常液面下350~400mm。熱電偶冷端加罩以防止熱輻射造成冷端溫度過高,引起測量誤差.補償導線采用耐高溫型,精度士0.08mV.測溫儀表選用冶金部自動化院儀表所生產(chǎn)的智能型調(diào)節(jié)儀.上述測溫單元在馬鞍山第二煉鋼廠2#連鑄機上進行實測試驗,結(jié)果見圖5.

(1)連續(xù)測溫與現(xiàn)場點測溫度符合得較好,但前者更能細致地反映鋼水溫度的實時變化,如曲線上55~70min一段(CD段).

(2)液面波動對連續(xù)測溫影響較大.上述CD段實際上不僅包含了鋼液的自然溫降,而且也包含著由于液面降低帶來的測量誤差.文獻[2]給出測溫深度應不少于測溫棒直徑的10倍.在本試驗中相當于深度不少于350mm,否則熱電偶棒的縱向傳熱會導致測量端達不到平衡溫度,引起誤差.多次試驗表明:插人深度在300mm以上不影響測溫;在250~300mm之間,τ值增大,但仍可達到平衡溫度;深度不足250mm,則會引起測量誤差。2#連鑄機正常拉鋼時,中包鋼液面控制在距包底350~500mm之間,滿足測溫條件.但換大包之際,經(jīng)常遇到新;包開包時間過長幾到十幾分鐘,中包內(nèi)鋼水接續(xù)不上造成液面過低的情況,這時必然會造成鋼溫示值急劇下降的虛假現(xiàn)象.如果以此來調(diào)節(jié)等離子體加熱功率則會造成事故。因此,在應用等離子體加熱場合,穩(wěn)定液面與溫度測量一樣重要.二者具有相關性。

3結(jié)論

(1)填充式鎢錸熱電偶用于中包連續(xù)測溫是可行的.實測熱電偶系統(tǒng)的T值τ0.9≈90 s,測溫精度正常情況下主要由偶絲絲材精度決定,為1% T.

(2)外保護管使用壽命8~ 10 h,熱震穩(wěn)定性大于10次.

(3)連續(xù)測溫要求中包液面穩(wěn)定.