基于N型熱電偶的智能化多通道測溫系統

發布時間:2021-04-13

瀏覽次數:

摘要:針對冶金、機械制造等工業生產中對溫度測試的需求,設計了一種基于

N型熱電偶測溫原理的精度高多通道的測溫系統。該系統以STM32為控制核心,ADS1148作為采集芯片,并通過WiFi處理模塊Esp8266實現數據的.傳送,使得用戶可以遠距離隨時查看和監控數據。同時運用曲線擬合的最小二乘法對不同的傳感器進行標定補償,有效地提高了測溫精度,避免了硬件調節的困難。實驗結果表明,該系統的測溫精度可以達到士0.1℃,且體積小、性能

可靠,在工業生產具有良好的應用前景。

0引言

當設備運行在高低溫環境中時,溫度控制一直是人們所關心的問題,隨著技術更迭,溫度控制系統技術朝著更智能、高安全、功能多樣等方面發展。

K型熱電偶是現在工業生產中應用最廣泛的測溫元件,具有價格便宜、測溫范圍廣、抗氧化性能強等優點,但是K型熱電偶在250℃~650℃中由于短程“有序無序”轉換會造成測量誤差,以及在150℃~260℃范圍內會發生磁性轉變引起熱電勢活動。目前國內外傳統的測溫器件多是采用RS485總線有線傳輸,受距離影響較大。許謹等只提出一種數據采集系統,多個前端數據采集設備與主機通過RS485總線遠距離傳輸數據,系統結構清晰但電路較復雜且成本較高。傳感器則大部分采用K型熱電偶印],而N型熱電偶可以抑制磁性轉變。主控部分大多使用單片機STC89C52,荊海霞等可以STC89C52為核心設計了一種測溫系統,雖然保證了小部分成本,但是其I/O口功能少且處理速度較慢。基于此,本文設計了一-種基于N型熱電偶的精度高智能化測溫系統,該系統包括上下位機的軟硬件模塊設計,上位機與下位機之間通信采用Esp8266WiFi模塊,使監測溫度時受距離因素影響較小,方便實用。

1系統的總體結構

本系統使用STM32F103VET6對整個系統進行控制,其內核是Cortex-M3,32位ARM微控制器。溫度信號采集使用4片TI的16位精度高模數轉換ADS1148芯片,STM32F103VET6與ADS1148之間采用串行外部設備接口(serialperipheralinterface,SPI)總線進行通信,與上位機之間采用Esp8266WiFi通信模塊,傳送數據。系統結構框圖如圖1所示。

由圖1可知,ADS1148將PT100和熱電偶的模數轉換值通過SPI傳送給主控芯片STM32F103VET6。在主控芯片讀取冷端補償溫度和自身ADC芯片的轉換結果后,通過Esp8266WiFi模塊將溫度上傳到上位機顯示。

2硬件設計電路設計

2.1SPI總線協議

SPI通信總線,使雙向的數據進行瞬時的信號傳輸,同步高速”],具有傳送速率快、通信簡單等優點。它以主從方式工作,允許掛接多個ADC芯片。它的接口必須包含設備選擇、時鐘及串行數據輸入/輸出等信號線。本系統采用一主多從的四線制SPI,主控與ADS1148通信采用標準的串行接口。當SPI收到激活信號后,通信才會開始。

2.2ADS1148

ADS1148是高度集成的精密16位模數轉換器,具有非獨立,低噪聲,可編程增益放大器(PGA),以及單周期建立數字濾波器的精密delta-sigmaADC和內部振蕩器。并且ADS1148對外供給10mA輸出容量的內置電壓基準,以及兩個匹配的可編程電流數模轉換器(DAC)。ADS1148為溫度傳感器應用提供完整的前端解決方案,包括熱電偶,熱敏電阻和電阻溫度檢測器(RTD)。ADS1148具有輸出速率高,自我和系統校準,通用的I/O口以及與SPI兼容的串行接口等特性。ADS1148與外部設備的接法如圖2所示。

ADS1148的外部器件中,RTD對應于PT100傳感器,R.eaD為連接PT100傳感器的導線等效電阻,RBIAs選用的是精度高、低溫漂的精密電阻。在溫度傳感器接入ADS1148之前,兩者之間需要添加1個前置濾波器來消除噪聲,因為溫度信號是一個低頻信號。低通濾波器主要由兩個匹配的電阻,1個差分電容,兩個共模電容組成。片上參考電壓輸人管腳為REFP0和REFN0,參考電壓值為:

V

REF.=2IDAC×R

BIAS(l)

運放輸入電壓值為:

VAIN0=IDACX(R

LEAD十RTD)十VN(2)

VAIN1=IDACXR

LEAD十VN(3)

式中:VN為PT100兩線段的電勢值,計算公式為:

VIN=VAIN0-VAIN1(4)

當RTD隨溫度變化時,對應VIN也會變化:

VIN=VAIN0-VAIN1=IDACXRTD(5)

可以看出,運放的差分輸人電壓值與導線的電阻值大小無關。

2.3熱電偶測溫單元設計

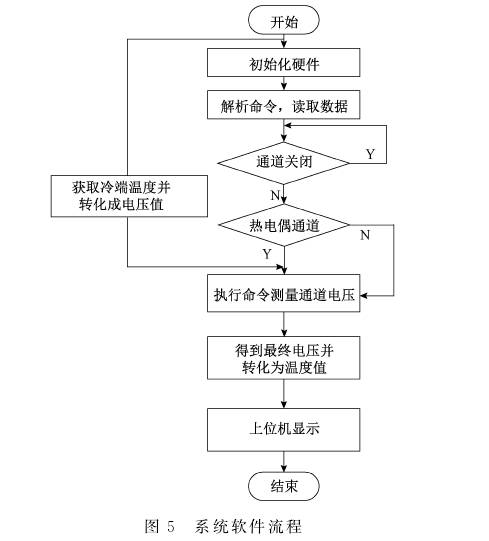

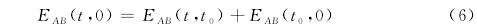

作為結構簡單的測溫元件,熱電偶原理”主要是由2種不同材料的導體或者半導體的兩端進行連接,并且使2個節點產生溫度差,此時閉合回路中就會產生電流,即2個端點之間存在熱動勢。通常工作的一端溫度較高,自由端(冷端)溫度低,其溫度一般是恒定的。根據中間溫度定律得出:

式中:E

AB(t,0)為補償后的熱電偶電動勢;E

AB(t,to)為通過測量得出的熱電勢;EAB(to,0)為自由端溫度to相對0℃時的熱電勢。

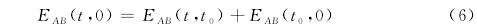

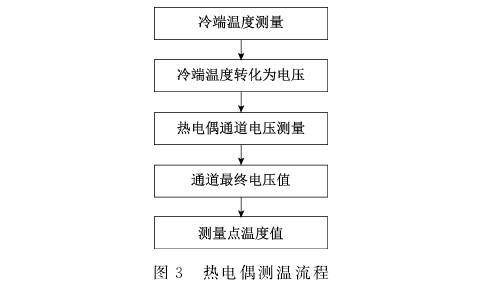

因此,本系統采用DS18B20測量環境溫度,通過查熱電偶分度表的方式得到電壓。將測得的溫度值通過查表轉化為電壓值,最終的通道電壓通過相加不同的電壓值得到,即熱電偶自由端和ADS1148測得的電壓值,最后再次查表,將最終電壓值轉換為最終的通道溫度E8-10]。溫度傳感器DS18B20與主控MCU之間無需外部元件僅用一條總線就能完成通信。其測溫范圍為-55到~125℃。若將其放置在參考結合點,測得在溫度-10℃~85℃之內,測溫精度為±0.5℃。熱電偶測溫流程如圖3所示。

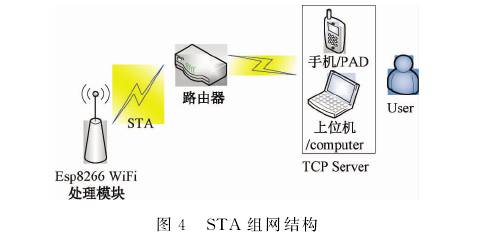

2.4WiFi通信(Esp8266)

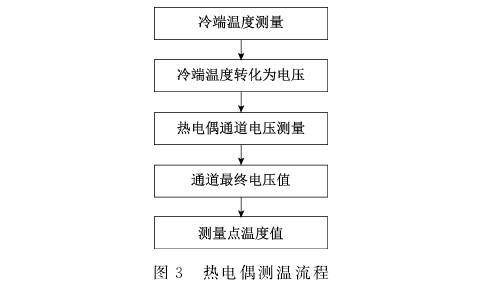

本設計采用Esp8266WiFi處理模塊進行通信,實時傳輸數據,用戶可以不受距離限制就能對采集板進行控制及環境溫度的監測。Esp8266WiFi模塊支持多路TCP客戶連接,它內部有TCP/IP的協議線,內置32位的MCU,也可以用作處理器,Esp8266WiFi模塊支持3種工作模式,分別是STA、AP以及STA+AP。本設計采用的是STA模式,連接到熱點后將Esp8266WiFi處理模塊與主控板MCU通過串口連接,一-般建立連接后會自動分配一個默認IP1921684.2。之后將測溫采集終端采集到的數據發送給路由器,再由路由器傳送到后臺顯示到上位機界面供用戶查看。STA模式下的組網結構如圖4所示。

3系統軟件設計

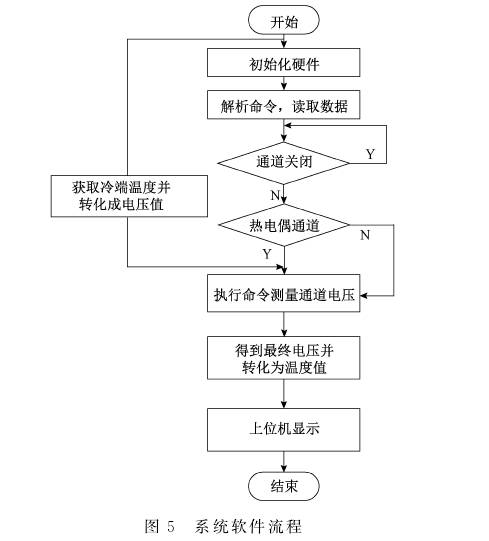

3.1軟件流程設計

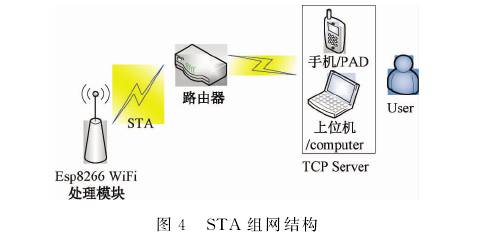

多通道測溫系統的軟件主要完成對DS18B20輸入端的溫度測量、各通道電壓的測量之后,分析數據并將通道電壓值轉換為溫度值送人終端顯示。程序流程如圖5所示。

由于熱電偶是根據兩端結合點溫度差來測量溫度的原理,為了減小誤差,獲取自由端溫度后并對其進行補償。這樣才能得到最終的測量溫度,減少誤差。為了減少主控的負荷和功耗,可以在通道中進行電流測量,若通道回路中電流大于一定值時,那么就可以測量通道中的電壓值;反之,則認為通道開路,無動作。

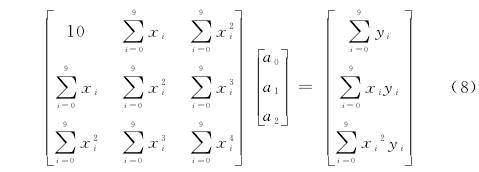

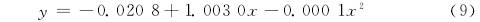

3.2標定補償及最小二乘

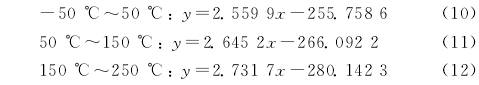

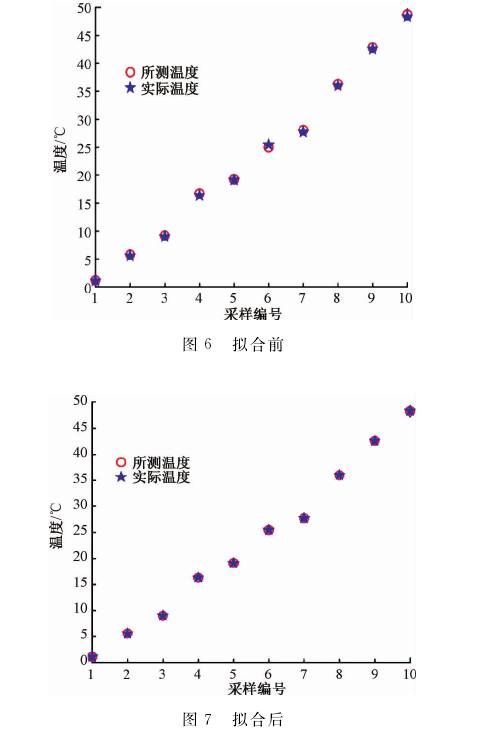

因為DS18B20的測量精度僅有±0.5℃,為了提升系統精度,采用最小二乘法對其進行標定,縮小傳感器的誤差。采用精密數字溫度計的測量值作為實際溫度,與溫度傳感器的測量值進行對比。如圖6所示,精度為0.01℃精密數字溫度計與DS18B20在0℃~50℃內所測得的10組溫度值。以最小二次多項式作為目標函數,表達式為:

式中:y為實際溫度值;x為傳感器所測得的溫度值;ɑ。~ɑ2均為待定系數。

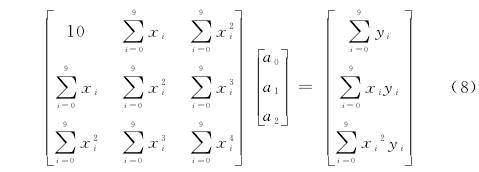

由最小二乘多項式擬合原理[15]可知:

將所測得的數據代人式(8),得出待定系數的值,則可得到最終的擬合表達式:

式中:y為標定補償后的溫度值,單位為℃;x為傳感器所測得的溫度值,單位為℃;

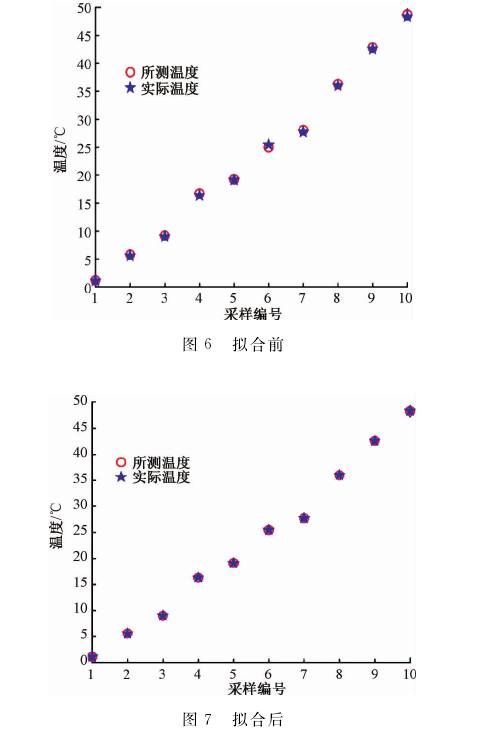

經過擬合之后,實際溫度與所測溫度的值如圖7所示。通過比較結果可知,所測溫度值經過二次擬合之后,精度明顯提高,與實際溫度值的中心點基本重合,擬合效果較好。

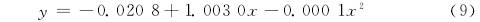

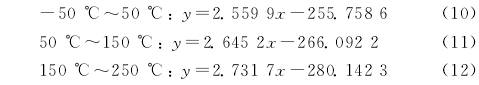

同理,由于PT100鉑電阻的非線性特征,為了提高裝置精度,在一50℃~250℃測溫范圍內對其進行分段線性建模,表達式分別為:

式中:y代表擬合溫度;x代表阻值。通過理論計算,最大誤差分別一0。09623℃,0.098896℃以及0.094516℃,誤差均在±0.1℃以內。

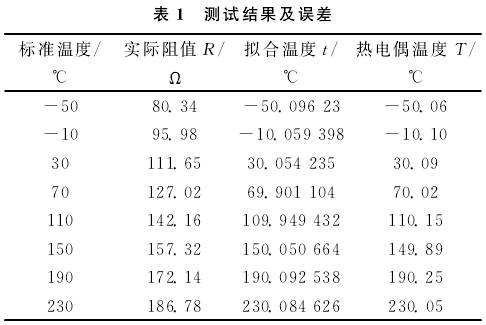

4測試結果

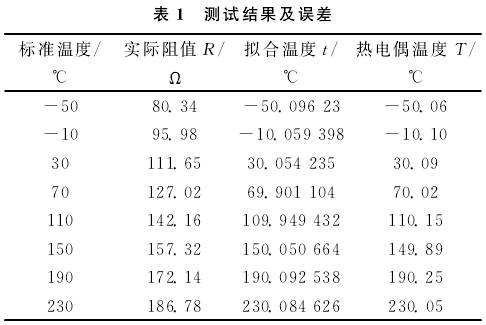

為比較試驗結果,將恒溫箱初始溫度設置為一50℃,PT100與N型熱電偶放置在恒溫箱內,每隔10min恒溫箱溫度變化--次,每次變化40℃,等待恒溫箱溫度達到設定值后開始測試。測試結果如表1所示。

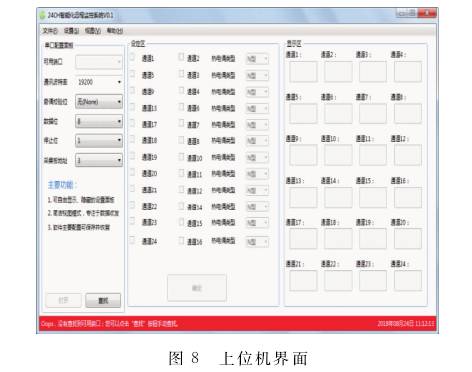

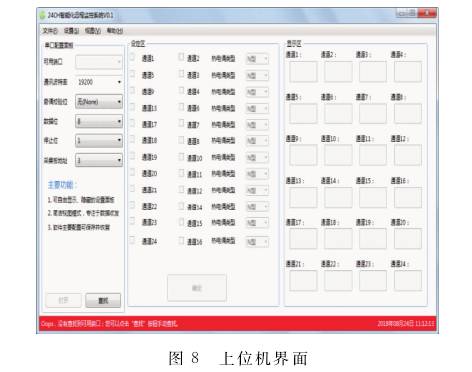

結果表明,溫度傳感器PT100和N型熱電偶的測量誤.差均達到系統精度0.1級的要求。鉑電阻PT100的測量誤差主要是因為傳感器自身非線性誤差、雙匹配電流源誤差和ADS1148測量誤差造成的,而N型熱電偶的測量誤差主要來源于DS18B20自由端測量誤差、傳感器非線性誤差和ADS1148測量誤差。本系統的上位機使用C#設計。上位機界面如圖8所示,用戶通過上位機設定區靈活選擇每一通道,確定后在顯示區就可以顯示出當前通道的溫度值,誤差保持在±0.1℃以內,滿足精度要求。

5結論

本文介紹了基于ADS1148芯片的N型熱電偶的多通道測溫系統的軟硬件設計及實現,上下位機使用Csp8266WiFi模塊通信,使用戶監控數據可以不受距離限制。并采用多種方式提高系統精度,包括查表、濾波以及使用最小二乘法對傳感器進行標定,最終系統精度均控制在士0.1℃以內。而且系統裝置體積小便于攜帶,后期可以增設通道,并添加不同的熱電偶,也可以增加4~20mA電流[16溫濕度傳感器用以測濕度、壓力等豐富系統功能,以便更好地適應工業生產要求。