基于熱電偶測(cè)溫的漏鋼預(yù)報(bào)系統(tǒng)

發(fā)布時(shí)間:2021-05-17

瀏覽次數(shù):

0引言

漏鋼是連鑄生產(chǎn)中的重大事故會(huì)損壞設(shè)備和擾亂生產(chǎn)計(jì)劃甚至?xí)斐扇松韨?因此漏鋼預(yù)報(bào)非常重要。為了保證連鑄生產(chǎn)的穩(wěn)定避免漏鋼事故的發(fā)生,就必須在有可能發(fā)生漏鋼的時(shí)候?qū)⑵漕A(yù)報(bào)出來(lái)提醒操作人員進(jìn)行相關(guān)處理。而在眾多的漏鋼事故類型中粘結(jié)性漏鋼的出現(xiàn)概率為80%以上。粘結(jié)性漏鋼是由于某種原因造成彎月面附近鋼水與銅板的直接接觸而發(fā)生粘結(jié)隨著結(jié)晶器的振動(dòng)及坯殼的下移粘結(jié)的鋼坯表面在粘結(jié)部的下方被拉斷破斷處隨著鋼液的流入被修復(fù)但在下一次振動(dòng)中又被重新拉斷這樣隨著凝固的進(jìn)行,斷口不斷下移,直到斷口到達(dá)結(jié)晶器下口時(shí)鋼水從斷口漏出"。本文所指的漏鋼預(yù)報(bào)主要是針對(duì)粘結(jié)性漏鋼的預(yù)報(bào)。目前國(guó)內(nèi)外預(yù)報(bào)粘結(jié)性漏鋼的方法(2-31基本都基于

熱電偶測(cè)溫實(shí)現(xiàn),即通過(guò)在結(jié)晶器壁.上安裝熱電偶陣列實(shí)時(shí)檢測(cè)銅板溫度然后通過(guò)I/0模塊將熱電偶的mV信號(hào)轉(zhuǎn)換為數(shù)字信號(hào)再利用計(jì)算機(jī)程序?qū)Χ嘟M熱電偶檢測(cè)的溫度趨勢(shì)加以判斷如果發(fā)現(xiàn)粘結(jié)特征就給予預(yù)警。

結(jié)晶器智能管理系統(tǒng)中的漏鋼預(yù)報(bào)系統(tǒng)就是利用熱電偶測(cè)溫方法實(shí)現(xiàn)漏鋼預(yù)報(bào)的。系統(tǒng)每秒收集一次結(jié)晶器銅板上的熱電偶溫度經(jīng)過(guò)數(shù)據(jù)預(yù)處理后利用漏鋼預(yù)報(bào)算法進(jìn)行漏鋼預(yù)報(bào)。

1系統(tǒng)結(jié)構(gòu).

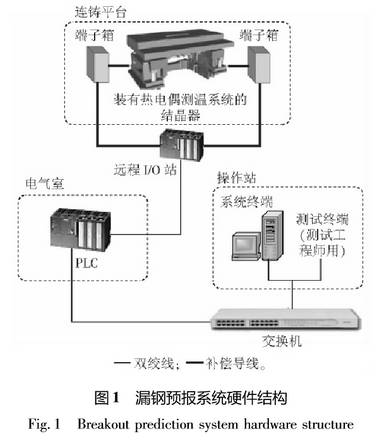

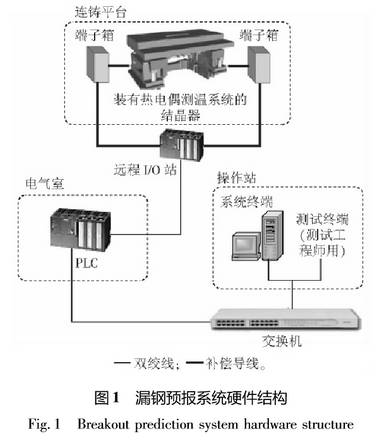

漏鋼預(yù)報(bào)系統(tǒng)主要由熱電偶測(cè)溫系統(tǒng)、端子箱、遠(yuǎn)程I/0站、PLC、交換機(jī)、測(cè)試終端和系統(tǒng)終端組成硬件結(jié)構(gòu)如圖1所示。

圖1中熱電偶測(cè)溫系統(tǒng)由

K型鎧裝熱電偶和耐

高溫補(bǔ)償導(dǎo)線組成。熱電偶測(cè)得的mV信號(hào)經(jīng)補(bǔ)償導(dǎo)線進(jìn)入端子箱進(jìn)而進(jìn)入遠(yuǎn)程I/0站然后通過(guò)I/0模塊將數(shù)據(jù)傳入電氣室PLC,測(cè)試終端、系統(tǒng)終端的所有數(shù)據(jù)均通過(guò)交換機(jī)從電氣室PLC.上獲得。

2熱電偶埋設(shè)方式

基于熱電偶測(cè)溫的漏鋼預(yù)報(bào)系統(tǒng)中熱電偶的個(gè)數(shù)和布置位置對(duì)漏鋼預(yù)報(bào)算法的參數(shù)估算以及預(yù)報(bào)正確性起決定作用。

2.1熱電偶個(gè)數(shù)

燕鋼2號(hào)板坯連鑄機(jī)熱電偶的安裝方式為垂直于結(jié)晶器壁插入K型耐高溫鎧裝熱電偶寬面3行11列窄面2行2列。結(jié)晶器內(nèi)寬面的粘結(jié)點(diǎn)-般都在彎月面附近所以在寬面彎月面附近布置3行共計(jì)33個(gè)熱電偶即可全面覆蓋結(jié)晶器寬面銅板溫度場(chǎng);而結(jié)晶器窄面溫度流場(chǎng)波動(dòng)較大且反應(yīng)靈敏,因此在窄面彎月面以下布置2行共計(jì)4個(gè)熱電偶即可測(cè)出窄面的粘結(jié)特征。這種熱電偶安裝方式大大提高了漏鋼預(yù)報(bào)的精度。

2.2熱電偶布置位置

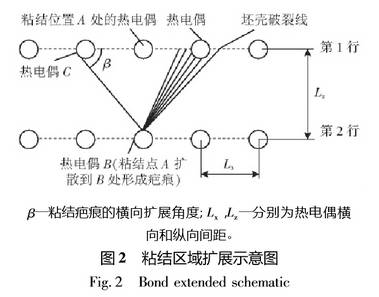

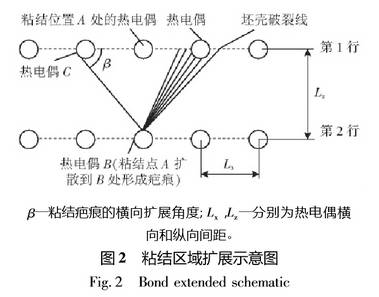

確定熱電偶個(gè)數(shù)后,要根據(jù)漏鋼預(yù)報(bào)子系統(tǒng)采用的算法布置熱電偶(4]。由于漏鋼預(yù)報(bào)子系統(tǒng)是通過(guò)對(duì)縱向和橫向的熱電偶組溫度進(jìn)行模式識(shí)別判斷是否發(fā)生粘結(jié)性漏鋼事故的,所以下面以寬面第1行發(fā)生粘結(jié)為例說(shuō)明如何計(jì)算熱電偶布置時(shí)的行間距及列間距(窄面的布置原理與寬面相同)。粘結(jié)區(qū)域一般呈V型若寬面第1行發(fā)生粘結(jié)則當(dāng)粘結(jié)區(qū)域擴(kuò)散到寬面第2行時(shí)粘結(jié)區(qū)域擴(kuò)展示意圖如圖2所示。

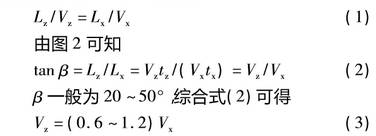

設(shè)熱電偶A處為粘結(jié)點(diǎn)產(chǎn)生的位置該粘結(jié)點(diǎn)同時(shí)向下方和左右擴(kuò)散。tz為粘結(jié)點(diǎn)從位置A縱向擴(kuò)散到熱電偶B處所需時(shí)間;tx為粘結(jié)點(diǎn)從位置A橫向擴(kuò)散到熱電偶C處所需時(shí)間;V,為粘結(jié)點(diǎn)的縱向擴(kuò)散速度;Vx為粘結(jié)點(diǎn)的橫向擴(kuò)散速度;V為拉速。熱電偶布置的原則是期望縱向熱電偶組(A與B)和橫向熱電偶組(A與C)同時(shí)判斷出漏鋼事故即tz=tx則有

由式(3)可知粘結(jié)點(diǎn)的縱向擴(kuò)散速度為橫向擴(kuò)散速度的0.6~1.2倍。因此,無(wú)論寬面還是窄面在布置結(jié)晶器熱電偶時(shí)都可采用式(4)進(jìn)行設(shè)計(jì)。

3漏鋼預(yù)報(bào)算法

按照上述方法布置熱電偶后,如果鋼坯表面發(fā)生粘結(jié)以窄面為例,上行熱電偶會(huì)先測(cè)得溫度先升高后下降的趨勢(shì)緊接著下行熱電偶也會(huì)測(cè)得溫度先升高后下降的趨勢(shì)。通過(guò)分析熱電偶測(cè)得的溫度變化趨勢(shì),如果漏鋼預(yù)報(bào)算法判斷出即將發(fā)生漏鋼漏鋼預(yù)報(bào)系統(tǒng)會(huì)發(fā)出報(bào)警信號(hào)過(guò)程級(jí)向基礎(chǔ)級(jí)發(fā)送降速指令基礎(chǔ)級(jí)的拉矯驅(qū)動(dòng)系統(tǒng)會(huì)自動(dòng)降低拉速到設(shè)定值維持一段時(shí)間(根據(jù)現(xiàn)場(chǎng)要求而定)后即可恢復(fù)正常生產(chǎn)即通過(guò)漏鋼預(yù)報(bào)系統(tǒng)避免了漏鋼事故的發(fā)生。

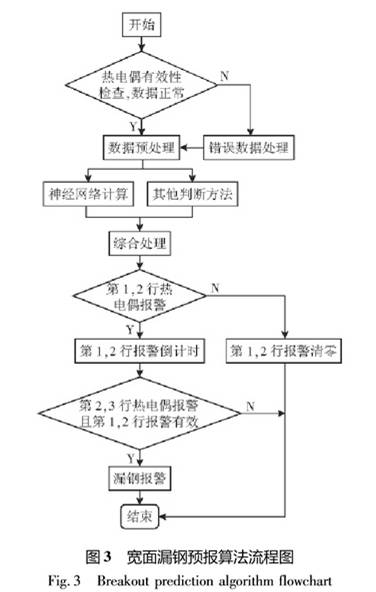

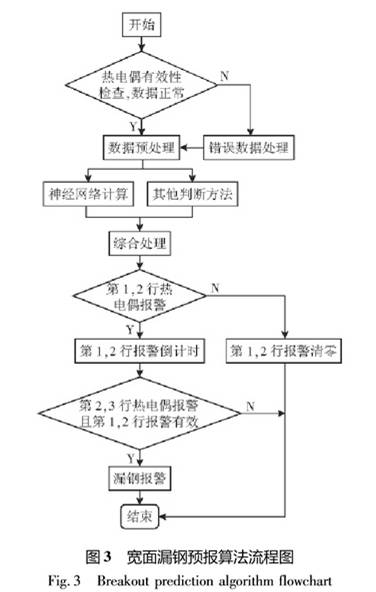

漏鋼預(yù)報(bào)系統(tǒng)采用邏輯判斷方法和神經(jīng)網(wǎng)絡(luò)判斷方法進(jìn)行漏鋼判斷。由于系統(tǒng)投入初期數(shù)據(jù)樣本數(shù)量不足神經(jīng)網(wǎng)絡(luò)訓(xùn)練不充分,因此會(huì)使得預(yù)報(bào)結(jié)果誤差過(guò)大。為了保證漏鋼預(yù)報(bào)的正確率普遍采用的方法是在系統(tǒng)投入初期以邏輯判斷方法為主神經(jīng)網(wǎng)絡(luò)判斷方法為輔;等粘結(jié)特征明顯的樣本數(shù)據(jù)積累到-定數(shù)量后就可以以神經(jīng)網(wǎng)絡(luò)判斷方法為主了。目前本系統(tǒng)的神經(jīng)網(wǎng)絡(luò)判斷方法仍處在積累數(shù)據(jù)和參數(shù)調(diào)整的過(guò)程中。圖3所示為寬面漏鋼預(yù)報(bào)算法流程圖,由于寬面為3行熱電偶,所以判斷流程比窄面要復(fù)雜。對(duì)于窄面來(lái)說(shuō),“綜合處理”后只要第12行有報(bào)警即可發(fā)出漏鋼預(yù)報(bào)。

圖3中的“錯(cuò)誤數(shù)據(jù)處理”主要是針對(duì)故障熱電偶所做的錯(cuò)誤數(shù)據(jù)處理處理后可以用故障熱.電偶修正后的溫度參與到漏鋼預(yù)報(bào)判斷算法中,從而保證預(yù)報(bào)的正確性。首先需要對(duì)熱電偶是否出現(xiàn)故障進(jìn)行判斷判斷原則是:

(1)若熱電偶測(cè)得的溫度大于300C且超過(guò)30s則認(rèn)為熱電偶故障。

(2)若上行熱電偶與下行熱電偶測(cè)得溫度的平均值之差連續(xù)100次小于某特定值(根據(jù)現(xiàn)場(chǎng)情況取值不同)則認(rèn)為熱電偶故障。

(3)若熱電偶溫度連續(xù)波動(dòng)10次以上,且波動(dòng)值都大于某特定值(根據(jù)現(xiàn)場(chǎng)情況取值不同),則認(rèn)為熱電偶故障。

然后,對(duì)故障熱電偶測(cè)得的數(shù)據(jù)進(jìn)行處理處理方法為:對(duì)當(dāng)前故障熱電偶相鄰所有熱電偶測(cè)得的溫度取平均值后作為修正值參與漏鋼預(yù)報(bào)計(jì)算。

圖3中的“邏輯判斷方法”是指同時(shí)滿足以下

所有條件則判斷為出現(xiàn)粘結(jié)性漏鋼事故:

(1)熱電偶與同列、同行相鄰熱電偶測(cè)得的溫度差值大于某閾值ao

(2)熱電偶在最近200s內(nèi)測(cè)得的平均溫升大于某閾值b。

(3)熱電偶在最近30s內(nèi)測(cè)得的平均溫升大于某閾值c。

(4)相鄰兩個(gè)熱電偶測(cè)得的溫度變化率大于某閾值do

(5)最底行熱電偶(寬面為第3行窄面為第2行)測(cè)得的溫升大于某閾值e。

(6)對(duì)寬面來(lái)講第3行熱電偶測(cè)得的溫度高于第2行熱電偶測(cè)得溫度的次數(shù)超過(guò)某閾值f;對(duì)窄面來(lái)講第2行熱電偶測(cè)得的溫度高于第1行熱電偶測(cè)得溫度的次數(shù)超過(guò)某閾值g。

在結(jié)晶器熱電偶的安裝方式,如熱電偶的行數(shù)、列數(shù)、間距和埋入深度等發(fā)生變化的情況下,邏輯判斷方法中的各判斷閾值也會(huì)發(fā)生變化。

綜上所述燕鋼2號(hào)板坯連鑄機(jī)投入使用的漏鋼預(yù)報(bào)子系統(tǒng)采用的邏輯判斷方法為:根據(jù)對(duì)粘結(jié)性漏鋼機(jī)理的分析和對(duì)現(xiàn)場(chǎng)數(shù)據(jù)的定量分析提取適當(dāng)?shù)倪壿嫍l件來(lái)預(yù)報(bào)漏鋼事故的發(fā)生。由于各種粘結(jié)性漏鋼機(jī)理還不十分完善所以漏鋼預(yù)報(bào)邏輯判斷方法中的各閾值需根據(jù)經(jīng)驗(yàn)在現(xiàn)場(chǎng)調(diào)試中確定。

4應(yīng)用效果分析及改善措施

燕鋼2號(hào)板坯連鑄機(jī)漏鋼預(yù)報(bào)系統(tǒng)自2011年5月上線以來(lái),已經(jīng)成功預(yù)報(bào)多次粘結(jié)性漏鋼事故但是仍存在誤報(bào)情況分析發(fā)現(xiàn)誤報(bào)原因如下:

(1)熱電偶接觸不良或結(jié)晶器端子箱內(nèi)進(jìn)水等故障會(huì)導(dǎo)致熱電偶測(cè)得的溫度出現(xiàn)偏高或偏低的現(xiàn)象。

(2)熱電偶信號(hào)在傳輸過(guò)程中發(fā)生失真導(dǎo)致邏輯判斷方法得到的溫度波動(dòng)較大。

(3)結(jié)晶器液位波動(dòng)導(dǎo)致熱電偶溫度檢測(cè)結(jié)果波動(dòng)。

通過(guò)總結(jié)誤報(bào)原因發(fā)現(xiàn)大多數(shù)誤報(bào)都源于熱電偶的溫度測(cè)量值不正確。因此,本文介紹熱電偶維護(hù)及粘結(jié)性漏鋼事故預(yù)防所采取的措施。

4.1熱電偶維護(hù)

國(guó)內(nèi)外漏鋼預(yù)報(bào)系統(tǒng)普遍存在一一個(gè)問(wèn)題:熱電偶故障率較高。究其原因,或是熱電偶的安裝槽、熱電偶補(bǔ)償導(dǎo)線的現(xiàn)場(chǎng)端子箱存在油污及水蒸氣或是用來(lái)固定熱電偶的螺紋柱塞裝置中的彈簧松弛或是熱電偶的測(cè)溫部分與結(jié)晶器壁沒(méi)有接觸到這些都會(huì)導(dǎo)致熱電偶測(cè)得的溫度數(shù)據(jù)不正確造成漏鋼預(yù)報(bào)系統(tǒng)頻繁出現(xiàn)漏報(bào)或誤報(bào)。

為此熱電偶安裝時(shí)需要注意[6]:熱電偶安裝位置應(yīng)盡量保持垂直使其測(cè)量端與銅板充分接觸并且遠(yuǎn)離強(qiáng)磁場(chǎng)和強(qiáng)電場(chǎng);熱電偶應(yīng)有足夠的插入深度;采用帶有彈簧的螺紋桿緊固熱電偶使熱電偶頂部與結(jié)晶器銅板完全接觸;采用密封套對(duì)熱電偶尾部的螺栓末端進(jìn)行密封,防止油污及水蒸氣進(jìn)入;熱電偶的現(xiàn)場(chǎng)端子箱是供熱電偶和補(bǔ)償導(dǎo)線連接用的其出線孔和蓋子都需要用墊圈加以密封防止污物落入而影響接線的可靠性,且端子箱內(nèi)要吹入高壓空氣以保證熱電偶補(bǔ)償導(dǎo)線航空插頭的干燥;安裝熱電偶前通過(guò)加熱熱電偶的測(cè)溫端檢測(cè)熱電偶及測(cè)溫回路的質(zhì)量,用萬(wàn)用表檢查熱電偶的電阻不合格的需要更換;判斷補(bǔ)償導(dǎo)線是否接地、短路及斷路,如需要,加以修理或更換新的補(bǔ)償導(dǎo)線;當(dāng)熱電偶插槽或現(xiàn)場(chǎng)端子箱內(nèi)有污染物時(shí),必須認(rèn)真清洗熱電偶端子箱內(nèi)部并在干燥箱內(nèi)烘干后再使用。

燕鋼2號(hào)板坯連鑄機(jī)使用的漏鋼預(yù)報(bào)子系統(tǒng),可以通過(guò)操作終端判斷和確定熱電偶故障原因并在操作終端的HMI.上給予提示。

現(xiàn)場(chǎng)應(yīng)用時(shí)發(fā)現(xiàn)的熱電偶故障原因及分析如下:

(1)若某熱電偶測(cè)得的溫度為1372C或者負(fù)數(shù)則說(shuō)明無(wú)電勢(shì)產(chǎn)生,應(yīng)檢查該熱電偶絲焊接處是否斷路熱電偶補(bǔ)償導(dǎo)線的現(xiàn)場(chǎng)端子箱內(nèi)的端子是否接觸不良。

(2)若某熱電偶測(cè)得的溫度比周圍所有熱電偶測(cè)得的溫度低,應(yīng)檢查該熱電偶是否沒(méi)有安裝到位(如熱電偶的偶頭與底部接觸不到位)末端是否密封不好另外需要排除熱電偶安裝槽內(nèi)是否進(jìn)水。

(3)某熱電偶測(cè)得的溫度比周圍所有熱電偶測(cè)得的溫度高,應(yīng)檢查熱電偶安裝槽內(nèi)是否有油污或灰塵。

4.2粘結(jié)性漏鋼事故預(yù)防

板坯連鑄機(jī)粘結(jié)性漏鋼事故的發(fā)生與現(xiàn)場(chǎng)操作工藝澆注溫度、保護(hù)渣性能、結(jié)晶器振動(dòng)以及結(jié)晶器內(nèi)液面的波動(dòng)等都有密切的關(guān)系。為了減少粘結(jié)性漏鋼事故的發(fā)生,我們采取了以下措施'5]:規(guī)范換水口操作規(guī)范升降速制度(升降速的速率根據(jù)各鋼廠情況而定)控制生產(chǎn)節(jié)奏避免頻繁升降速確保保護(hù)渣性能;保持結(jié)晶器銅板與坯殼之間良好的潤(rùn)滑效果,做到少加渣、勤加渣在澆注過(guò)程中保證液渣能穩(wěn)定流入結(jié)晶器壁和坯殼之間;定期檢查設(shè)備尤其是對(duì)結(jié)晶器及熱電偶的檢查必須及時(shí)維護(hù)故障熱電偶保證每行故障的熱電偶不超過(guò)4個(gè)每行相鄰的熱電偶不能同時(shí)故障每列故障的熱電偶不超過(guò)2個(gè);提高結(jié)晶器振動(dòng)以及結(jié)晶器液位控制技術(shù)的控制精度使結(jié)晶器內(nèi)液位的波動(dòng)范圍在士5mm以內(nèi)。這些措施--方面可以穩(wěn)定生產(chǎn)從而減少粘結(jié)性漏鋼事故的發(fā)生另--方面也有利于漏鋼預(yù)報(bào)系統(tǒng)對(duì)粘結(jié)性漏鋼事故做出正確判斷進(jìn)而防止粘結(jié)性漏鋼事故發(fā)生。采取以上預(yù)防措施后,大大降低了粘結(jié)性漏鋼事故的發(fā)生幾率。

5結(jié)束語(yǔ)

目前國(guó)內(nèi)大多數(shù)板坯連鑄機(jī)都配有漏鋼預(yù)報(bào)系統(tǒng)來(lái)預(yù)防漏鋼事故的發(fā)生但是,僅靠它來(lái)預(yù)防漏鋼事故是不夠的規(guī)范生產(chǎn)、保證結(jié)晶器銅板與坯殼之間的潤(rùn)滑性才是預(yù)防漏鋼事故的根本。