高溫耐磨蝕涂層防護技術在熱電偶保護套管上的

發布時間:2021-06-03

瀏覽次數:

摘要:針對

熱電偶保護套管在使用過程中存在的高溫腐蝕與磨損現象,介紹了兩種新的表面防護涂層。采用電弧噴涂技術制備出CrsC/B-Fe金屬/陶瓷涂層,采用熱噴涂+高溫冶金反應法制備出Fe(Ni)--AI系金屬間化合物涂層。采用上述涂層保護的熱電偶保護套管,在循環流化床鍋爐中應用,使用壽命長達9~12個月,取得.了較好的效果。

1引言

和傳統鍋爐比,循環流化床鍋爐具有燃料適應性廣燃燒效率高、高效脫硫、污染物排放低及燃燒強度高等優點,在發電行業獲得了廣泛的應用。但是,由于循環硫化床鍋爐大多燃用劣質煤、矸石礦,含灰量和含硫量高,又是在快速循環流動狀態下,由高溫高壓及受煙氣腐蝕和沖蝕而帶來的磨損問題非常突出。爐膛內--些不規則管壁(如管壁上的悍縫),以及一-些爐內測溫元件特別是熱電偶保護套管的磨損與腐蝕問題尤為嚴重。熱電偶保護套管是保證熱電偶在高溫下正常工作的關鍵部件,其質量直接影響熱電偶的使用壽命,對鍋爐的長期安全運行非常重要。本文以此為切入點,重點探討循環流化床鍋爐用熱電偶保護套管的磨蝕與表面防護問題。

2磨蝕機理分析

循環流化床鍋爐燃燒的煤多為低熱值劣質煤(煤矸石、泥煤等)。固體物料(包括燃料、脫硫劑、石灰石、床料等)的平均顆粒度為0~8mm,燃燒室密相區的固體物料濃度高達100~1000kg/m³,稀相區的也為5~50kg/m³,為煤粉鍋爐的幾十倍到上百倍;物料燃燒形成的高溫煙氣中含有10%~20%的飛灰,飛灰中含有高熔點的硬質顆粒(主要為SiO2),其運行風速平均高達4~10m/s;此外,煙氣中還有CO、H2S、SO2、HCI等腐蝕性氣體。熱電偶保護套管在鍋爐內應用,既要承受燃料顆粒的沖刷作用,造成沖蝕磨損,又要承受高溫燃氣的腐蝕作用,在兩者的綜合作用下,使用壽命大大縮短,以0Cr25Ni20不銹鋼為例,在鍋爐內應用,平均使用壽命僅僅只有10~15天。.

熱電偶保護套管在鍋爐內應用,端部凸出鍋爐內壁約50~300mm,改變了鍋爐內循環爐料的渦流特征,煙氣遇到凸起部位突然改變流動方向,煙氣中顆粒對保護管產生了強烈的磨損和沖刷作用,造成熱電偶端部成為磨損最為嚴重的部位。

鍋爐的高溫腐蝕主要有高溫氧化、硫化、氯化和硫酸鹽熱腐蝕等4種類型。其中,高溫氧化和硫酸鹽熱腐蝕是導致循環流化床鍋爐熱電偶保護套管腐蝕的重要原因。

(1)氧化腐蝕:高溫氧化過程的持續進行取決于兩個步驟,一是界面反應,包括金屬/氧化物界面和氧化物/氧界面;二是傳質過程,包括金屬基體內元素的擴散,反應物質通過氧化膜和氣相物質的擴散。

(2)硫化腐蝕:煤中的硫燃燒形成的SO2、SO3和H2S對管壁產生的強烈腐蝕。當壁溫低于300℃時,腐蝕速度很慢或不腐蝕,而壁溫在400~500℃的范圍內,壁溫提高50℃,腐蝕速度要提高一倍。

循環流化床鍋爐用熱電偶保護套管國內一-般采用Cr18Ni9Ti、0Cr25Ni20或1Cr25Ti等材質制造,這類材料由于含有Cr、Ni等合金元素,在中低溫下具有一定的抗腐蝕性能,分析其失效機理,以磨損為主,腐蝕為輔。作為測溫元件,熱電偶應具有良好的熱靈敏性,熱響應時間越短越好,因此,熱電偶保護管在選材上應考慮上述綜合因素的影響,主要性能要求如下:

(1)良好的導熱性能,提高測溫的正確性;

(2)耐高溫磨損,即材料在高溫環境下應用仍要保持高的耐磨性能;

(3)耐高溫腐蝕,即對高溫氧化、硫化、氯化和堿金屬鹽類的熱腐蝕具有較高的腐蝕抗力;

(4)材料的氣密性好(即氣孔率小)。

針對上述問題,本課題組提出以表面涂層的方法提高熱電偶保護套管的耐磨蝕性能,并設計出多種循環流化床鍋爐專用高溫耐磨耐蝕涂層。

3表面涂層技術在熱電偶保護套管上的應用

3.1金屬/陶瓷復合材料涂層技術

根據循環流化床鍋爐特殊的工況條件,本課題組設計出系列金屬/陶瓷粉芯線材,采用電弧噴涂的技術在水冷壁.上應用,獲得了較好的效果,使用壽命在12個月以上。熱電偶保護套管和水冷壁受熱面管在爐內工作氛圍基本相近,因此課題組直接將該技術應用到了熱電偶保護套管上,具體方法如下:

選用Cr,C2/B-Fe型粉芯線材,采用電弧噴涂技術在0Cr25Ni20不銹鋼熱電偶保護套管上制備涂層,厚度為1mm。在噴涂工藝正常的條件下,涂層/基體結合強度在20MPa以.上,完全滿足熱電偶保護套管的工作要求。

圖1所示為涂層組織的二次電子像,由層狀淺色相和深色條紋相構成。數量較多的淺色相為鐵基合金相,數量相對較少的深色條紋相為陶瓷、碳化物等硬質相,在涂層中彌散分布,增強了涂層的硬度和耐磨性。總體上說,涂層組織致密,粉粒變形充分,氧化物夾雜含量少,反映了該類涂層良好的噴涂工藝性。

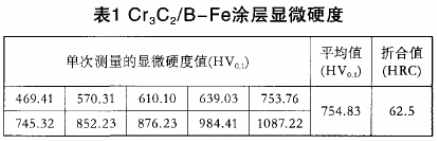

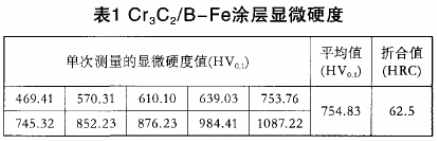

采用HVs-1000型顯微硬度計測涂層的顯微硬度(結果見表1)。涂層硬度較高,根據硬度換算表折合成洛氏硬度后均大于60HRC。硬度高,耐磨性必然好,這也是該涂層在鍋爐水冷壁上獲得成功應用的-一個重要原因。

在涂層的不同部位,硬度變化較大,這反應了涂層組織的特點,涂層中的鐵基合金相的硬度較低,陶瓷、碳化物相存在的區域硬度明顯較高。

采用上述工藝處理后的熱電偶保護套管在循環流化床鍋爐出口部位和省煤器前及省煤器后部位測溫應用,使用壽命由原來的3~4個月延長到9個月以上。爐膛中部和出口部位測溫,使用壽命僅僅為2~3個月,較噴涂前無明顯變化。

3.2金屬間化合物涂層技術

涂層制備工藝如下,采用高速電弧噴涂技術,將純鋁噴涂到0Cr25Ni20基體上,鋁涂層厚度控制在2~2.5mm,噴涂后表面封孔處理,然后放入高溫電爐中在950℃下進行長達3.5h的高溫冶金擴散處理。利用.高溫下A1元素和基體合金元素的相互擴散,產生冶金反應,形成M-AI系金屬間化合物涂層。

涂層組織在形態上大致分為兩層(見圖2)。外層中有柱狀晶析出,外層和內層之間有明顯的分界線,表明兩者的相結構是不同的。結合成分分析和X射線衍射分析知,涂層的外層為Al2Cr、Fe2A1,、FeA1和NiAI等富鋁金屬間化合物,內層為FezAl和固溶體區。涂層相的這種層狀分布對提高其耐腐蝕性是有利的,特別是內側FezAI單相層的出現,即保證了組織的致密性,也避免了腐蝕中的原電池反應,有效地提高了涂層的耐腐蝕性能。由于涂層是在高溫下經過擴散和冶金反應形成,和基體形成了良好的冶金結合。

采用HVs-1000顯微硬度計測涂層顯微硬度,試樣每-部位測5點硬度,取平均,結果如表2所示。

從表2中可以看出,涂層表層硬度較高,平均在HV

0.1100以上,結合相分析知,涂層表層主要為Fe2Als、FeAI等富鋁相,在高溫下性能穩定,具有良好的紅硬性。該類涂層必然具有良好的耐磨蝕性能。

將經過上述工藝處理的熱電偶保護套管在循環流化床鍋爐上應用,無論是在鍋爐出口部位、省煤器前和省煤器后部位,還是爐膛中部和出口部位測溫,均獲得了良好使用效果。平均使用壽命為10~12個月。

4討論

采用電弧噴涂工藝制備的金屬/陶瓷復合材料涂層,鐵基合金相含量較多,成為涂層中的基本相,少量的碳化物和硼化物陶瓷相彌散分布在鐵基合金相中,起到增強耐磨性的作用。該類涂層在650~700℃以下使用,具有良好的耐磨蝕性。但隨著溫度的升高,鐵基合金相的強度明顯降低,對陶瓷相支撐作用減弱,涂層的耐磨性相應降低。這在實際應用中也得到了證明。循環流化床鍋爐出口溫度約150~180℃,省煤器前和省煤器后的實際溫度約540~600℃,金屬/陶瓷復合材料涂層在這一溫度區間應用效果顯著,熱電偶保護套管的使用壽命延長了2~3倍。爐膛中部溫度在940~1030℃之間,爐膛出口部位溫度在930~1080℃之間,在這樣高的溫度下鐵基耐磨合金涂層強度及耐磨性迅速降低,涂層在較短的時間內被爐料沖蝕破壞,對基體起不到有效的保護作用。由于該材料的噴涂工藝性好,涂層制備成本低,噴涂效率高,在鍋爐水冷壁、出口及省煤器等部位應用還是非常適合的。

Fe(Ni)-AI系金屬間化合物本身就是良好高溫結構材料,在高溫下仍然能夠保持較高的強度和硬度。具有該防護涂層的熱電偶保護套管無論是在鍋爐低溫部位還是在高溫部位應用,均獲得了較為理想的效果,特別是在鍋爐的高溫部位應用,優勢尤為明顯。但和電弧噴涂制備金屬/陶瓷復合材料涂層相比,工藝相對復雜,生產效率相對較低,該涂層可應用在對材料性能要求較高的場合。

5結論

通過以上分析,可得出如下結論:

(1)熱電偶保護套管在循環流化床鍋爐中應用,高溫下的沖蝕磨損是造成其失效的主要因素,采用表面涂層技術提高耐磨耐蝕性能是延長其使用壽命的有效方法。

(2)鍋爐低溫部位測溫用熱電偶保護套管采用鐵基Cr3C2/B-Fe型金屬/陶瓷復合材料表面涂層尤為適合,涂層制備成本低,性價比高。

(3)采用熱噴涂+高溫冶金擴散工藝可在鐵基合金熱電偶保護套管上制備出Fe(Ni)-AI系金屬間化合物涂層,在鍋爐的高溫和低溫部位應用均表現出了優良的耐磨耐蝕性能,尤其適合于在鍋爐高溫部位應用。