熱電偶的正確選擇及測量誤差原因

發布時間:2021-06-23

瀏覽次數:

摘要:

熱電偶是一種在自動化控制過程中應用非常普遍的溫度傳感設備。其結構簡單、安裝使用方便而被廣泛應用于各行業自動化溫度控制領域。為了保證熱電偶在溫度測量過程中安全、正確、長周期的運行,通過對熱電偶分度號、測點位置及插入深度的正確選擇,以及分析其在實際應用中出現的各種測量誤差原因,提出了熱電偶在選用過程中常被忽略的一些問題,以及熱電偶測量誤差的形成原因,希望為熱電偶在正確選擇及精度高測量方面起到一定幫助。.

0引言

在工業自動化控制領域中熱電偶作為溫度測量中的重要傳感器之一,為各行業的溫度測量立下了“汗馬功勞”。它因結構簡單、測溫正確、測量范圍廣、維護方便等特點被廣泛應用于各行業自動化溫度控制領域。然而也正是由于熱電偶本身結構簡單、安裝使用方便等特點在選用過程中往往對其分度號、插入深度等關鍵參數的選擇容易被忽視從而造成熱電偶在使用過程中出現問題引起測量誤差甚至損壞熱電偶的情況發生。另外由于在測量過程中諸如溫度補償、熱響應時間、熱阻抗、熱電偶劣化等-系列問題引起的測量誤差,也給實際用戶帶來了不小的麻煩甚至造成嚴重的經濟損失。在現代工業自動化控制中越來越注重對儀表安全、測量正確性、使用壽命及穩定性的要求之前也有大批的科研人員及熱工儀表工程師對熱電偶的測溫正確性、適應性以及測溫結構做了大量的研究。在此基礎.上本文從熱電偶的選擇以及實際應用出發,對熱電偶不同分度號以及測溫范圍的適應性如何選擇、測溫點位置的選擇、熱電偶插入深度如何正確選擇進行了分析和闡述。同時對熱電偶在使用過程中由于溫度補償、熱響應時間、熱阻抗、熱電偶劣化等原因產生的測量誤差原因進行分析并給出了解決辦法。希望對熱電偶正確測溫、長周期測溫方面有一定幫助。

1熱電偶的選擇

熱電偶由于使用簡單應用也非常廣泛,但是在最初選用過程中往往更注重熱電偶的安裝接口、套管材質耐壓等級等關系到熱電偶安裝及安全的參數指標卻容易忽略掉熱電偶的適應性、測溫范圍以及插入深度對測溫結果的影響。

1.1熱電偶分度號的選擇

熱電偶分度號的選擇通常是根據被測介質的工作溫度來決定的,一般情況下根據熱電偶不同分度號的測溫范圍以及實際使用情況我們大致將熱電偶分為中低溫、中高溫以及高溫三種類別的分度熱電偶。下面就這三種測溫范圍的熱電偶如何選擇進行分析和討論。

1.1.1中低溫熱電偶的選擇

若用于低溫區測量(-200℃~+350℃)可以選擇T分度熱電偶,用于中低溫區測量(-40℃~+700℃)可選擇EJ分度熱電偶但由于TJ分度熱電偶的正極分別為純銅和純鐵材質,在產品的制作和使用過程中極易被氧化所以不能用于氧化環境中測溫。若要在氧化環境中進行測溫推薦使用E分度熱電偶。E分度熱電偶不僅能覆蓋J分度熱電偶的測溫范圍且熱電勢輸出大、靈敏度高、穩定性好抗氧化性能優于TJ分度熱電偶能用于氧化性和惰性氣體環境中但不能直接在高溫下用于硫、還原性氣體環境中這樣將會導致E分度熱電偶熱電勢均勻性出現較大誤差。

1.1.2中高溫熱電偶的選擇

K、N分度熱電偶是目前市場上應用廣泛的

廉金屬熱電偶主要用于中高溫區的溫度測量(-40℃~+1200℃)。其中K分度熱電偶因線性度好、熱電動勢較大、靈敏度高、穩定性和均勻性較好抗氧化性能強、價格便宜等優點占據了絕對的市場份額。N分度熱電偶是一-種最新國際標準化的熱電偶,它成功的克服了K分度熱電偶的兩個重要缺點,即K分度熱電偶在300℃~500℃間由于鎳鉻合金的晶格短程有序而引|起的熱電動勢不穩定;在800℃左右由于鎳鉻合金發生擇優氧化引起的熱電動勢不穩定。其綜合性能優于K分度熱電偶是一種很有發展前途的熱電偶。但在低溫范圍內(-200℃~400℃)的非線性誤差較大同時材料較硬難于加工是N分度熱電偶的一大缺點。

1.1.3高溫熱電偶的選擇

S.R、B分度熱電偶因其正負電極采用鉑及鉑銠合金制成故被稱作貴金屬熱電偶。是適應于高溫區測量(800℃~1600℃)的熱電偶其中S、R分度熱電偶推薦長期使用溫度為(800℃~1300℃),B分度熱電偶推薦長期使用溫度為(800℃~1600℃)。因這幾種分度的

貴金屬熱電偶測溫精度高、穩定性好、測溫區寬、測溫上限高等優點,被廣泛應用于1000℃以上的高溫測量場合,如冶金、玻璃、陶瓷等行業的測溫。不足之處是熱電勢較小、靈敏度較低、高溫下機械強度下降、對污染非常敏感、貴金屬材料昂貴導致一次性投資較大。但總體看來貴金屬熱電偶還是高溫區域溫度測量的主力軍加上現在的熱電偶生產工藝不斷進步,可有效的保護電極絲在高溫下不被污染提高產品的使用壽命。

以上各類高低溫熱電偶除電極本身材質不同之外在結構.上并沒有本質的區別主要還是根據不同的分度號選擇合適的測溫范圍以及測量環境的適應性。

表1熱電偶優缺點對比表

|

分度號 |

名稱 |

優點 |

缺點 |

推薦測溫范圍 |

|

T |

(銅-銅鎳) |

線性度好熱電勢較大靈敏度高,均勻性較好在-200℃~0℃溫區內穩定性好。 |

正極銅材質在高溫下抗氧化性能差 |

-200℃~+350℃ |

|

J |

(鐵-銅鎳) |

線性度好熱電勢較大靈敏度高穩定性和均勻性較好可用于真空、惰性氣體環境中使用。 |

正極鐵材質在高溫下抗氧化性能差不能直接無保護的在高溫下用于硫化氣氛中。 |

-40℃~+700℃ |

|

E |

(鎳鉻-銅鎳) |

熱電勢大靈敏度最高,可測量微小的溫度變化穩定性較好抗氧化性優于TJ分度熱電偶。宜用于濕度較的環境中測量。 |

不能直接在高溫下用于硫、還原性氣氛中,熱電勢均勻性較差 |

-40℃~+800℃ |

|

K |

(鎳鉻-鎳硅) |

線性度好熱電勢較大靈敏度高穩定性和均勻性較好能用于氧化性、惰性氣氛中。 |

不能直接在高溫下用于硫、還原性或還原氧化交替的氣氛中以及真空中使用,也不推薦用于弱氧化氣氛中使用。 |

-40℃~+1200℃ |

|

N |

(鎳鉻硅鎳硅) |

線性度好熱電勢較大靈敏度高穩定性和均勻性較好能用于氧化性、惰性氣氛中。不受短程有序化影響綜合性能優于K分度熱電偶。 |

不能直接在高溫下用于硫、還原性或還原氧化交替的氣氛中以及真空中使用,低溫非線性誤差大加工難度大。 |

-40℃~+1200℃ |

|

S |

(鉑銠10-鉑) |

精度高溫度性好測溫溫區寬穩定性好高溫下抗氧化性能好,適用于氧化性和惰性氣氛中 |

熱電勢較下,靈敏度較低高溫機械強度下降對污染敏感材料昂貴。 |

+600℃~+1300℃ |

|

R |

(鉑銠13-鉑) |

精度高溫度性好測溫溫區寬穩定性和復現性優于S分度高溫下抗氧化性能好適用于氧化性和惰性氛中 |

熱電勢較下靈敏度較低高溫機械強度下降對污染敏感材料昂貴。 |

+600℃~+1300℃ |

|

B |

(鉑銠30-鉑銠6) |

精度高溫度性好測溫溫區寬測溫上限高使用于氧化性和惰性氛中,也可短期用于真空環境中不需要專用補償導線。 |

不適用于還原性氣氛或含有金屬蒸汽氣氛,熱電勢較小靈敏度低對污染非常敏感材料昂貴。 |

+600℃~+1600℃ |

1.2測點位置及插入深度的選擇

從測溫原理.上來說熱電偶屬于接觸式測溫儀表其測溫點位置的選擇是最重要的。該測溫點不僅要能夠直觀反映出被測介質的真實溫度,還必須是整個設備單元或控制的關鍵溫度測點。所以選擇測溫點時應具有典型性和代表性,否則將失去測量與控制的意義。

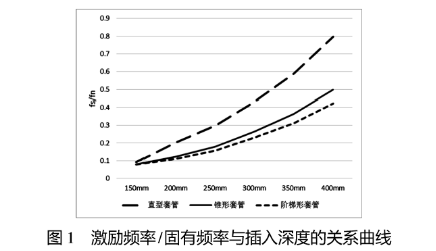

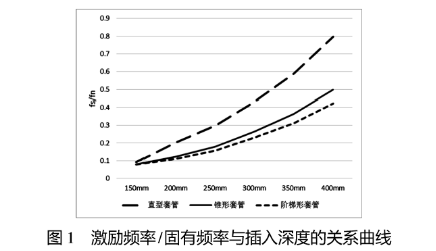

插入深度通常是指熱電偶從安裝密封面位置至產品端部的長度該長度的選擇可直接影響熱電偶的測溫結果。例如測量管道中流體溫度時熱電偶的測量端(即測溫點)應處于管道中流速最大處。-般來說熱電偶的保護套管末端應越過流速中心線,最好是迎介質流向斜45°插入這樣可讓熱電偶測量端與介質進行充分的熱交換,且減少熱電偶達到測量熱平衡的時間。熱電偶插入被測場所時沿著傳感器的長度方向將產生熱流當環境溫度低時就會有熱損失致使熱電偶與被測對象的溫度不--致而產生測溫誤差。總之由熱傳導而引起的誤差與插入深度有關,而插入深度又與保護管材質有關。金屬保護管因其導熱性能好其插入深度應該深--些(約為直徑的15-20倍);陶瓷材料絕熱性能好可插入淺一些(約為直徑的10-15倍)。對于工程測溫,其插入深度還與測量對象靜止或流動等狀態有關。如流動的液體或高速氣流溫度的測量就不受.上述限制。根據ASMEPTC19.3的要求為避免在高流速環境中發生共振造成保護管斷裂的嚴重危害,保護套管激勵頻率(,)和固有頻率(f,)之比即f,<0.8f.,但當保護套管受到的最大彎曲力大于等于保護套管可承受的疲勞應力極限時其保護套管激勵頻率和固有頻率之比就應滿足f,<0.4f。而保護套管的激勵頻率和固有頻率又與其插入深度、保護套管的結構和幾何尺寸有關。圖1為激勵頻率和固有頻率之比與不同結構套管插入深度的關系曲線圖。從圖中不難看出保護套管激勵頻率與固有頻率的比值大小與插入深度有直接的關系插入深度越長保護套管激勵頻率與固有頻率的比值就越大,更容易出現保護管共振情況的發生。

2測量中出現的誤差

2.1參考端溫度沒有得到完全補償而引|起的誤差

熱電偶參考端溫度最好保持在0℃,但在實際測溫時參考端不可能是0℃需要采用恒溫器、補償電橋或

補償導線等方法來設法恒定在某一溫度下。如果實際測溫標準和被測溫度是采用室溫補償,由于室溫不易恒定,可能使兩者感受的溫度不同就會造成測試結果產生很大誤差。采用室溫修正,由于其.誤差較大,一般只適用于現場校驗不適宜對產品的正確測量。

2.2補償導線使用不當引入的誤差

利用補償導線可以把熱電偶的參考端延長到溫度較為恒定的環境再進行修正補償,此時參考端即變為一個溫度變化很小的新參考端。從本質上來說它并不能消除參考端不為0℃帶來的誤差所以還應該結合其它修正方法進行補償。在使用補償導線時-定要選擇與熱電偶分度號相匹配的導線,--定要正確連接補償導線的正負極與熱電偶的正負極相連接若補償導線使用不當導致沒有消除引線電阻,會弓|起較大的測量誤差。同時還應注意補償導線與熱電偶連接處的溫度應保持一致且溫度應控制在(0-150℃)之間否則也會產生新的測量誤差。

表2補償導線分度號表

|

補償導線型號 配用熱電偶分度號 |

補償導線材質 |

補償導線顏色 |

|

正極 |

負極 |

正極 |

負極 |

|

KC(補償型) |

K(鎳鉻-鎳硅) |

KPC(銅) |

KNC(銅鎳) |

紅 |

藍 |

|

KX(延長型) |

K(鎳鉻-鎳硅) |

KPX(鎳鉻) |

KNX(鎳硅) |

紅 |

黑 |

|

EX(延長型) |

E(鎳鉻-銅鎳) |

EPX(鎳鉻) |

ENX(銅鎳) |

紅 |

棕 |

|

JX(延長型) |

J(鐵-銅鎳) |

JPX(鐵) |

JNX(銅鎳) |

紅 |

紫 |

|

TX(延長型) |

T(銅-銅鎳) |

TPX(銅) |

TNX(銅鎳) |

紅 |

白 |

|

SC(補償型) |

S(鉑銠10-鉑) |

SPC(銅) |

SNC(銅鎳) |

紅 |

綠 |

2.3測量儀表精度弓|起的誤差

測量儀表的精度等級高低是決定測量誤差大小的因素之一測溫儀表精度等級的選擇要考慮測溫點要求的精度并和整個測溫系統相匹配,否則也會引起測溫誤差

2.4熱電偶響應時間引起的誤差

接觸法測溫的基本原理是測溫元件要與被測對象達到熱平衡。因此在測溫時需要保持一定時間,才能使兩者達到熱平衡保持時間的長短同測溫元件的熱響應時間有關,而熱響應時間主要取決于傳感器的結構及測量條件差別極大。對于氣體介質,尤其是靜止氣氣體至少應保持30秒鐘以上才能達到平衡;對于液體介質最快也要在5秒鐘以上。對于溫度不斷變化的被測場所尤其是瞬間變化的過程,有的全過程僅1秒鐘則要求傳感器的響應時間在毫秒級。由于普通的溫度傳感器不但跟不上被測對象的溫度變化速度出現滯后,而且會因達不到熱平衡而產生測量誤差最好選擇響應快的傳感器。滯后時間不僅決定于熱電偶材料的導熱系數熱電偶接點的熱容量、表面積、容積還決定于被測介質的熱容量和導熱系數以及介質(流體)本身的流動情況。熱電偶測溫時與被測介質之間的熱交換主要是對流傳熱通過對流體傳熱使熱偶接點吸熱后溫度升高。對流傳熱的大小決定于介質溫度與熱電偶接點溫度之差和熱偶接點與被測介質接觸的面積大小,即:如果忽略熱偶接點溫度對周圍環境的輻射和沿熱電偶導線的導熱損失而產生放熱,則熱偶接點吸收的熱量轉變為接點的溫度變化。如果被測溫度不是穩定值而是隨時間迅速變化要能反映出某瞬時的真實溫度這就要求熱電偶的動態響應要高,即時間常數要小。具體措施如下:

(1)減小熱電偶接點體積。接點體積減小熱容量也隨之減小而且傳熱系數x隨之增大;

(2)增大熱偶接點與被測介質接觸的表面積。對于相同體積的接點若將球形壓成扁平狀體積不變而表面積增大了這樣就可減小時間常數。

2.5熱阻抗問題弓|起的測量誤差

在高溫下使用的熱電偶如果被測介質為氣態,那么保護管表面沉積的灰塵等將燒熔在表面上使保護管的熱阻抗增大;如果被測介質是熔體在使用過程中將有殘渣沉積,不僅會增加熱電偶的響應時間還會使指示溫度偏低。因此除了定期檢定外,為了減少誤差經常抽檢也是必要的。例如進口銅熔煉爐不僅安裝有連續測溫熱電偶還配備消耗型熱電偶測溫裝置,用于及時校準連續測溫用熱電偶的精度。

2.6熱電偶劣化引起的測量誤差

所謂熱電偶的劣化,即熱電偶經使用后出現老化變質的現象。由金屬或合金構成的熱電偶在高溫”下其內部晶粒要逐漸長大。同時合金中含有少量雜質其位置或形狀也將發生變化,而且,對周圍環變化熱電偶的熱電動勢也將極其敏感地發生變化。因此熱電偶的劣化現象是不可避免的。

熱電偶發生老化的原因因熱電偶不同而異主要有兩方面原因:--方面是熱電偶材料本身長期在高溫作用下發生變質;另一方面是測溫環境各種氣體對熱電偶的作用使熱電極發生質變。減小老化誤差的途徑是注意各種熱電偶測溫條件、定期對熱電偶進行檢定。

3結束語

綜上所述熱電偶在選型和具體應用過程中還存在許多需要考慮和注意的問題,主要為熱電偶分度號的選擇、測溫點位置和插入深度的選擇、溫度補償、熱響應時間、熱阻抗、熱電偶劣化等。在以后的熱電偶傳感器應用過程中,只要正確選型并有效解決測溫誤差問題就可以提高其測量正確程度也可以對熱電偶的壽命進行有效延長。