基于熱管法的K型鎧裝熱電偶響應時間測試分析

發布時間:2021-07-26

瀏覽次數:

摘要:針對當前響應時間測試出現的數據采集精度不足、操作復雜的問題,以及忽視具體封裝影響的實際情況,文中在分析投入實驗法和脈沖激光法的基礎上,提出熱管法測量響應時間;通過分析影響封裝的因素,搭建完成熱管法響應時間測試系統;最后,選擇不同類型封裝器件,完成了響應時間測試和封裝影響分析。測試結果表明,熱管法在不同封裝響應時間測試中表現出良好的適應性,可有效解決現有測試方法中出現的數據采集精度不足的問題。

0引言

大量新型傳感器廣泛應用于航空航天等系統中,承擔著精細的測量任務。高性能的傳感器是正確獲取動態信息的首要環節,獲取信息往往對傳感器的時效性有著嚴格的要求。響應時間(responsetime)是反映溫度傳感器動態特性的參數之一,定義為傳感器響應外界刺激產生相應百分比階躍變化所用的時間,一般為63.2%,其有效地反映了傳感器性能的優劣。對于

K型鎧裝熱電偶而言,時間常數變化過程可視為一階系統。

目前國內外溫度傳感器響應時間測試方法以投入實驗法和脈沖激光法的使用最為廣泛。對投入實驗法進行了詳細描述。該方法以恒溫水槽、計量溫度傳感器、光電開關與待測溫度傳感器為組合,構成階躍溫度發生器。為獲得理想的溫度階躍信號,待測溫度傳感器可順導軌以一定的初速度進入水槽,通過改變導軌的傾斜程度或者導軌長度影響溫度傳感器進入水槽的速度。溫度傳感器另一端通過導線與示波器相連接,觀察示波器信號的變化可測得接觸式溫度傳感器的響應時間。

脈沖激光法使用激光照射溫度傳感器產生階躍信號以得到溫度變化曲線,進行分析并計算響應時間。利用大功率CO2激光器作為階躍溫度發生裝置,當溫度傳感器的感溫端受到激光束照射時,感溫端經歷溫度階躍升高過程,利用示波器記錄溫度階躍過程,依據測試過程中得到的響應曲線求解響應時間。

投入實驗法成本低廉,測試操作簡便,但讀取數據存在容易引入二次誤差、數據精度不足等問題。脈沖激光法獲取的數據精度有所提升,但成本高昂,設備操作復雜。并且,隨著溫度傳感器在不同領域的廣泛應用,其封裝形式復雜多變,現有測試方法難以滿足測試需求,需要綜合考慮封裝的影響。

本文通過研究溫度傳感器響應時間測試方法,結合測試中出現的問題,提出了新型響應時間測試方法——熱管法,使用熱管法開展響應時間測試,最終給出了不同封裝對響應時間的影響分析。

1裸裝溫度傳感器封裝影響分析

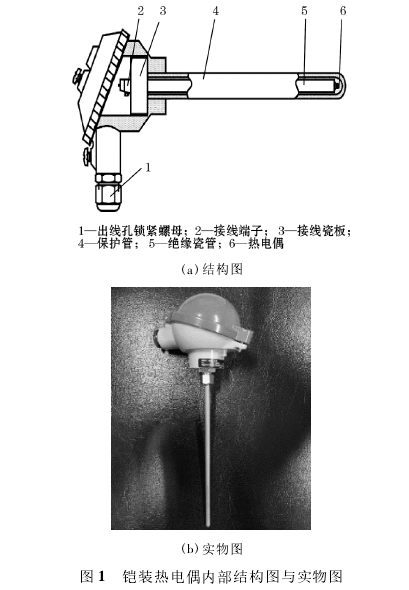

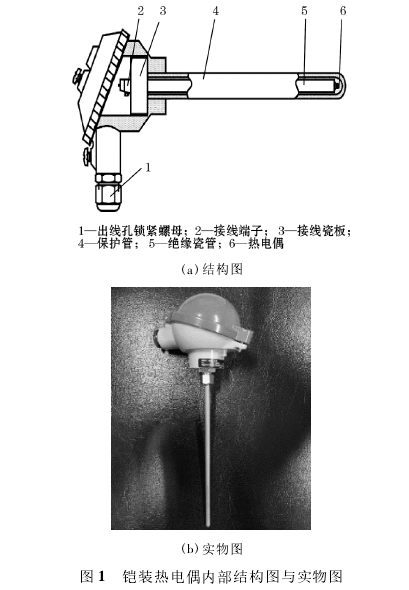

溫度傳感器封裝結構分為裸裝和鎧裝。對裸裝溫度傳感器而言,敏感元件與被測介質直接接觸將會導致器件腐蝕,容易被外界損傷。在相關元件周圍增加一層封裝,稱為鎧裝封裝如圖1所示。鎧裝封裝對響應時間具有滯后作用,故在此引入了傳感器的響應滯后。響應時間定義為傳感器響應外界刺激產生相應百分比階躍變化所用的時間,反映了傳感器的動態測試性能指標。

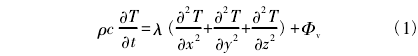

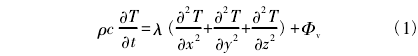

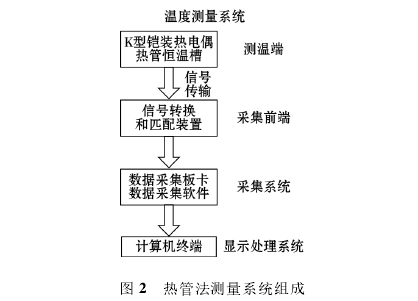

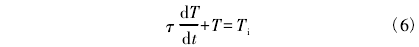

熱量的傳導過程在物體內遵循Fourier公式:

式中:ρ為物體的密度,kg/m³;c為比熱容,J/(kg·K);λ為導熱系數,W/(m·K),反映材料傳熱能力的大小;Φv為物體內部的廣義體熱源;T是物體溫度,K。

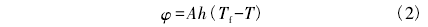

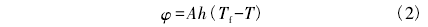

物體與外界流體之間的交流換熱過程服從牛頓冷卻公式:

式中:Tf和T分別為流體溫度和物體表面溫度,K;系數h為表面換熱系數,W/(m2·K);A為物體與流體換熱面積[11],m²;φ表示熱流,W。

假定在溫度傳感器內部溫度分布是均勻的,溫度梯度可以忽略,Fourier熱傳導方程變為

把二者接觸界面上的交換熱量視為物體的體積熱源:

式中:V為敏感元件體積,m3;A為敏感元件表面積,m²。

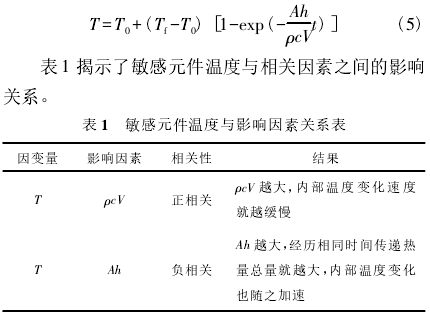

當t=0時,敏感元件溫度T=T0,則求解微分方程可得

2熱管法試驗構成

2.1試驗系統基本結構

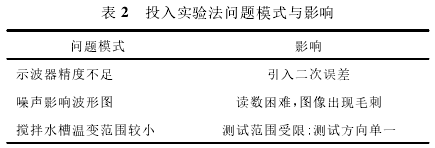

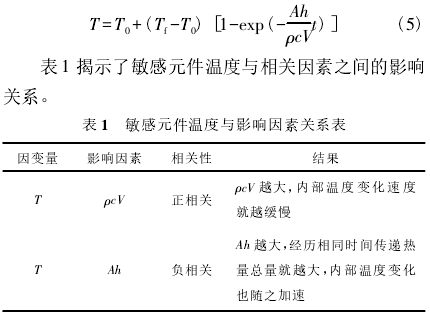

投入實驗法的問題模式以及其具體影響如表2示。

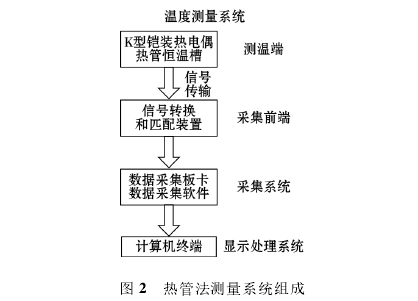

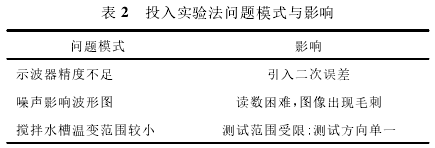

使用基于投入實驗法的熱管法進行試驗,采用的試驗系統由以下部分組成,如圖2所示,

K型熱電偶溫度傳感器、信號傳輸系統、采集前端、采集數據系統和顯示處理系統。研究用溫度傳感器根據所測環境和需求確定,所測溫度信號通過傳輸線路輸送到采集前端,經過處理后,將由采集系統轉化成數字信號輸送至計算機終端進行綜合處理分析。

選用如下器件進行試驗:

K型鎧裝熱電偶作為測溫端和試驗器件;Keysight34970A數據采集/數據記錄儀為數據采集裝置;PCI轉GPIB接口卡以及GPIB接線構成信號傳輸和采集裝置;HRZ-400熱管恒溫槽提供2種不同的恒定熱環境;計算機作為信號與數據采集的顯示和處理終端;數字萬用表用以檢測試驗用導線的通斷試驗系統。

2.2試驗步驟

(1)將數據采集系統與K型鎧裝熱電偶相連,將數據采集系統與計算機系統相連;打開熱管恒溫槽的2個部分,設定不同的溫度,待屏幕所示溫度無變化1min后完成熱管恒溫槽預熱。

(2)將傳感器放入熱管恒溫槽的一個插口內,打開數據采集系統觀察輸出。待輸出穩定后(連續30s輸出變化不超過0.1℃),記錄當前溫度輸出值為T1,重新進行數據采集同時將傳感器探頭快速放入另一恒定溫度熱管恒溫槽中,期間數據采集儀連續采集不同時刻的顯示輸出值,并生成簡易試驗圖像。

(3)待示數穩定后(連續30s輸出變化不超過0.1℃)記錄該溫度輸出值為T2并生成相應的試驗數據報告。等待1min后進行反向溫度實驗,操作同正向溫度試驗。經過測試的感溫探頭從熱管恒溫槽中取出,在常溫下自然風冷1h后,再進行回收。

(4)以上條件不變的情況下,至少進行三輪試驗以減小誤差。試驗完畢后,利用MATLAB對試驗數據進行擬合,得到對應曲線函數和總體變化趨勢,并驗證試驗的正確性。

2.3熱管法擬合檢驗準則

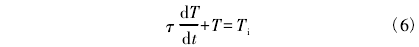

溫度傳感器進行響應時間試驗時,應將其響應過程視為一階慣性環節,器件本身視作一階線性測量器件,使用符合標準的階躍溫度信號,其測試過程用微分方程可以表述為[12]:

式中:τ為溫度傳感器響應時間;T為實時測量溫度隨時間的變化規律;Ti為溫度傳感器測量溫度對應溫度函數[9],單位均為K。

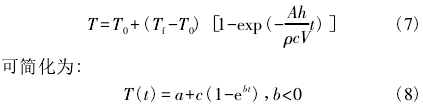

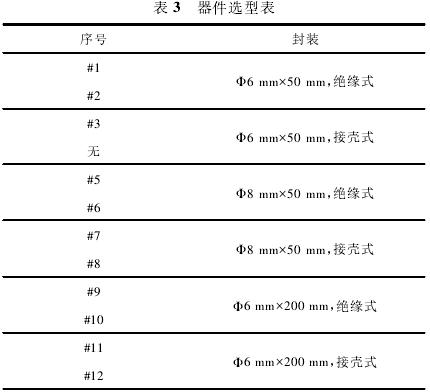

響應時間取用點設定在全量程變化的50%處[1]。溫度傳感器響應時間曲線對應的函數為:

則當t趨近于+∞時,T(t)趨近于a+c,即溫度傳感器的最終溫度應該為Tf,即為流體溫度。本文針對每一組試驗進行數據擬合,得出其響應時間曲線以及曲線表達式,通過計算曲線參數的和(即a+c)與最終實際穩定溫度相比較驗證擬合方法的正確性。由于熱管恒溫槽正確溫度分度值為1℃,故其測量b類不確定度為:

考慮到導線在溫變過程中電阻會發生變化,傳感器本身具有測量誤差以及實驗數據不夠豐富等誤差來源,本文采用±5℃作為擬合溫度與實際最終溫度的正確擬合線。

3實例分析

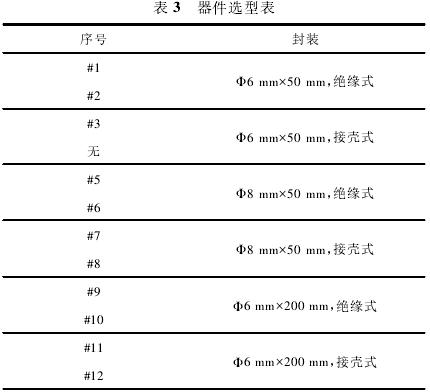

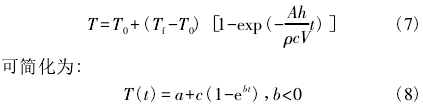

選取不同封裝K型鎧裝熱電偶開展響應時間測試,并對其影響響應時間進行分析,選型表如表3所示。

試驗時,部分溫度傳感器插深較小,感溫端無法到達核心溫度區;熱管恒溫槽插口孔徑過大,周圍缺乏有效的保溫措施,而且部分區域與空氣存在對流換熱,造成部分溫度傳感器實際顯示溫度與熱管恒溫槽設定溫度不一致,但仍然存在顯著的溫度梯度,其變化不影響相關結論的得出。

3.1試驗數據

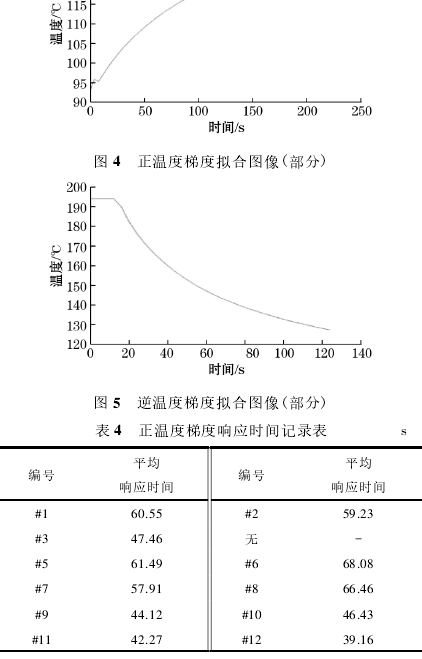

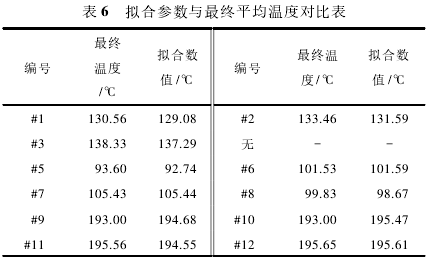

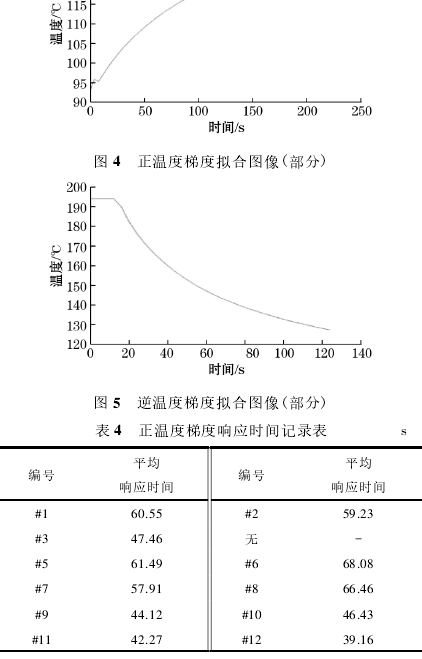

利用熱管法進行試驗,共獲得72組試驗數據與172張試驗圖像。圖4、圖5是部分擬和圖像,表4、表5為響應時間數據記錄表。

3.2數據分析

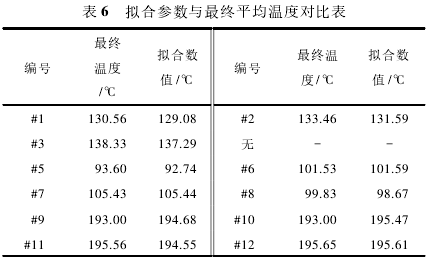

以正溫度梯度方向為例,進行封裝影響分析。表6是擬合參數與實際測量最終溫度對比表。

3.2.1接觸方式

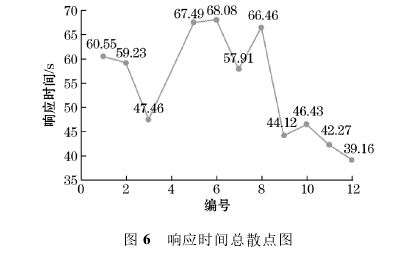

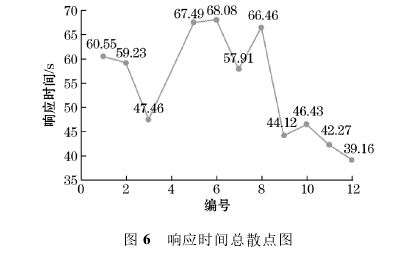

圖6是響應時間總體狀況,編號為#5、#6、#7和#8的器件達到響應時間的時間最長,器件#5與#6的平均響應時間分別達到了61.49s和66.08s,明顯高于其余封裝溫度傳感器的平均響應時間,則其響應時間特征曲線相對平穩,上升趨勢平和。其中,#5、#6總平均響應時間較#7、#8延長3.58s,增加了6.18%的響應時長;同時,其余器件也表現出同樣的趨勢。#1、#2較#3總平均響應時間延長19.34s,增加了47.7%的響應時長;#9、#10較#11、#12相比,總平均響應時間延長4.56s,增加了11.2%的響應時長。

絕緣式溫度傳感器感溫探頭不與管壁直接接觸,因而不能及時感知外界溫度的變化;接殼式溫度傳感器感溫探頭與外管壁直接接觸,內部溫度場變化較絕緣式溫度傳感器快,故出現響應時間有所差異的現象。

3.2.2探頭長度

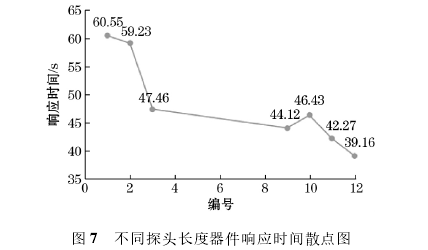

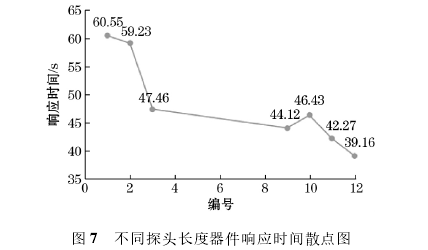

根據控制變量的選取要求,選取編號#1、#2、#3、#9、#10、#11和#12共7組數據。圖7表示不同探頭長度器件響應時間記錄情況。#1、#2總平均響應時間較#9、#10延長19.175s,增加了47.1%的響應時長;#3總平均響應時間較#11、#12延長5.19s,增加了12.7%的響應時長。

探頭長度較長的溫度傳感器有著更大溫度接觸面,熱量的作用范圍也隨之增大,故響應時間縮短。

3.2.3管壁厚度

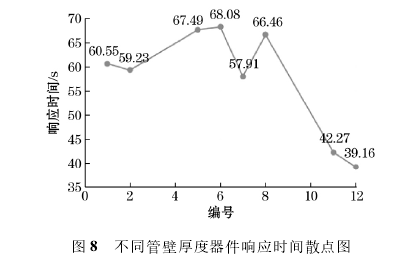

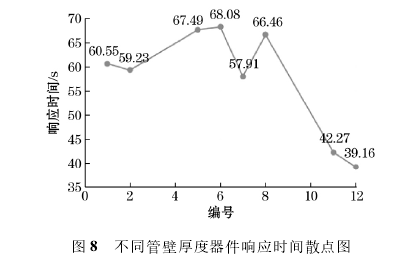

根據控制變量的選取要求,選取編號#1、#2、#5、#6、#7、#8、#11和#12共8組數據。圖8表示不同管壁厚度器件響應時間記錄情況。#5、#6總平均響應時間較#1、#2延長3.895s,增加了6.5%的響應時長;#7、#8總平均響應時間較#11、#12延長22.635s,增加了55.8%的響應時長。

管壁厚度由6mm幅增加至8mm,同時外管壁的材料和內部傳熱材料在徑向上厚度增加,熱量需要花費更多的時間到達感溫探頭,內部溫度場也要花費更長的時間以建立,即管壁變厚,溫度傳感器熱響應時間增加,熱平衡時間延長。

本節通過熱管法,針對不同封裝的熱電偶開展了響應時間測試,測試結果與擬合結果的誤差符合檢驗準則,最后,在測試結果的基礎上給出了不同封裝對熱電偶響應時間的影響分析。

4結束語

本文通過研究溫度傳感器響應時間測試方法,結合測試中出現的問題,提出了基于投入實驗法和脈沖激光法的新型響應時間測試方法———熱管法,使用熱管法開展響應時間測試,最終給出了不同封裝對響應時間的影響分析。熱管法從硬件設施、數據采集方式以及數據處理三方面對以往方法進行了改良,具有一定的創新性。在不同封裝響應時間測試中,該方法表現出良好的適應性。然而試驗次數較少,所得結論與實際情況相比可能會存在一定的誤差。在后續研究中應當多次試驗減小誤差,進一步優化試驗方法。