石橫特鋼自制熱電偶測溫誤差分析

發布時間:2021-10-27

瀏覽次數:

摘要:石橫特鋼為降低生產成本,自制

快速測溫熱電偶。分析了引起自制

熱電偶測溫誤差的因素,并相應提出了提高測溫精度的措施。應用表明,自制熱電偶測溫正確率達到了98%以上,滿足了煉鋼生產工藝要求,節約了成本。

1前言

利用熱電偶測量鋼水的溫度,是煉鋼生產各環節中非常重要的檢測手段,它對鋼的質量、品種及爐機節奏(即轉爐、精煉、連鑄各工序之間的銜接)起著十分關鍵的作用,是現代化煉鋼生產中必不可少的配套技術。石橫特鋼通過對制作熱電偶所需材料的質量、熱電偶制作工藝、測溫正確性檢測等環節進行有效控制,提高了熱電偶測溫的正確性。現對石橫特鋼自制熱電偶過程中--些影響測量誤差的因素及對熱電偶檢測方法進行簡要論述。

2自制熱電偶測溫誤差分析

2.1熱電偶測溫原理和結構

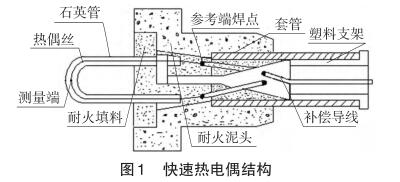

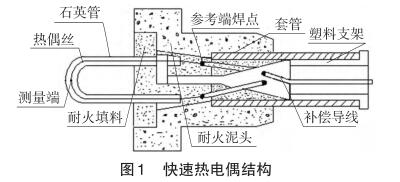

熱電偶測溫原理是金屬的熱電效應,利用測量端和冷端溫差產生的熱電勢測量鋼水的溫度。石橫特鋼主要自制

鉑銠型熱電偶,絲材為鉑銠30-鉑銠6。熱電偶主要由測溫偶頭和紙管構成,偶絲測量端焊接后穿進石英管(U型管),利用石英管保護和支撐偶絲,偶絲正負極分別焊接在

補償導線上,補償導線穿嵌在塑料支架上。偶頭頂端裝有防渣鋁帽,全部零部件集中裝人泥頭中,并用快干水泥澆筑在一-起,結構如1所示。

2.2材料引起的誤差

1)偶絲質量引起的誤差。每批偶絲必須進行外觀檢查和檢測,外觀檢查是最直接和快速的檢查方法。放大觀察偶絲表面,主要觀察偶絲表面的平滑度,高質量的偶絲表面不應出現凹凸不平或有缺損的現象。選用直徑0.05mm的偶絲,可用分度值0.01mm的千分尺進行檢測。對偶絲進行檢測,確保偶絲測溫的正確性。

2)其他輔助材料引起的誤差。根據國家標準,補償導線有兩種規格,即普通級和精密級。精密級補償導線可更好地消除冷端溫度變化對熱電偶測溫的影響,應選精密級的補償導線。熱電偶進入鋼水測溫時,溫度的驟升會導致泥頭爆裂,直接影響測溫的精度或測溫成敗,因此,耐火泥頭及灌裝的快干水泥耐熱性要強。塑料支架應保持垂直,否則不能保證石英管的垂直,熱電偶的測量端就不能保證在偶頭的中間,測量端偏離中央會影響測溫的正確性。

2.3制作工藝引起的誤差

1)制作尺寸引起的誤差。熱電偶主要依靠偶絲正、負極產生的電勢進行測溫。偶絲太短,產生的熱電勢不穩定,直接影響測溫精度;鉑銠絲屬貴金屬,偶絲太長則成本較高。經性價比分析和多次試驗,石橫特鋼將偶絲長度控制在28mm(國家標準最低不低于27mm)。熱電偶測量端高度與冷端埋人深度各保證在13mm。只有保證標準的尺寸,才能確保熱電偶進人鋼水測溫的瞬時間(2~4s)內達到熱平衡,確保鋼水測量的穩定性和正確性。

2)焊接引起的誤差。焊接有電弧焊、壓焊兩種方法。壓焊主要采用壓力、電流、通電時間三要素進行控制,具有污染小、偶絲的損傷程度較小等優點,因此優先選用壓焊。測量端焊接要求“三要三無”,即焊點要小、要牢要光滑、無裂紋、無夾渣、無折疊,冷端焊接應無假焊、虛焊,并保證兩個焊點在同一水平線上。

3)退火引起的誤差。退火可以消除偶絲應力,并使偶絲雜質揮發,提高熱電偶的穩定性。有的生產廠家工藝是先退火后穿絲,石橫特鋼采用先穿絲后退火,偶絲在穿石英管時可能產生應力,穿絲后退火可以消除內部應力。退火溫度過高、時間過長,會導致偶絲變脆,影響熱電偶的使用壽命;退火溫度太低時間不足,達不到退火的目的。經長期實踐,石橫特鋼制作熱電偶退火溫度控制在900C,退火時間控制在20min。

4)快干水泥引起的誤差。熱電偶在澆灌快干水泥時,快干水泥反應完全后再往耐火泥頭里澆灌。快干水泥反應不充分,與攪拌不均勻、攪拌時間不夠有關。澆灌時應灌實,不應有氣孔,如有氣孔,在測量時會導致參考端溫度升高,影響測溫精度。

2.4儲存、運輸引起的誤差

為確保熱電偶絕緣度,應保證儲存室內恒定的溫度和濕度,避免熱電偶受潮。溫度控制在30~45℃,濕度控制在30%~40%RH;熱電偶偶絲直徑僅為0.05mm,容易損壞,因此在運輸、使用過程中應注意輕拿輕放,盡量減輕震蕩、撞擊,禁止拋、摔,以免影響熱電偶的使用。

2.5熱電偶正確性的檢測

與

標準熱電偶高溫對比檢測。采用雙槍雙支捆綁比對試驗方法,即高精度標準熱電偶與被測熱電偶捆綁,使標準熱電偶與被測熱電偶測量端在同一插入深度,由同一操作人員進行雙槍比對。試驗時,應在溫場比較均勻穩定的金屬熔池中進行,鋼鐵廠中間包溫度相對穩定,因此選中間包為試驗地點。鉑銠類熱電偶最大允許誤差e=0.4%X(X為測.溫真值,即標準熱電偶測出的溫度),超出最大允許誤差的被測熱電偶即為檢測不合格的熱電偶。每次試驗,抽檢10支熱電偶,中間包真實溫度--般為1530℃(標準熱電偶測得溫度),則最大允許誤差為6.12℃,10支被測熱電偶測得的溫度與標準熱電偶之差≤6℃視為檢測合格,合格率應不低于90%。

自我比對的檢測方法。在無標準偶的情況下,對同批次熱電偶采用自我比對的方法,檢測熱電偶的正確性。每批次抽檢40支,40支熱電偶分4組測量,每組10支,10支熱電偶在同一中間包當鋼水拉到一半時測量(此時溫場最均勻穩定)。-組中10支測量數據去掉數據差距最大及最小的取平均值作為本包鐵水的測量真值。一組中10支測量數據同真值比較,溫度波動在±5℃內視為合格,4組數據判定熱電偶的合格率。

3結語

石橫特鋼通過不斷提升制作熱電偶生產工藝,加強技術管理和質量控制,減小了自制熱電偶測溫誤差,提高了測溫正確性,質量合格率達到了98%以上,滿足了煉鋼工藝要求.同時降低了生產成本,確保了煉鋼生產順行。