熱電偶溫度傳感器響應時間測試及分析

發布時間:2021-12-22

瀏覽次數:

摘要:在國防及航天領域研究

熱電偶溫度傳感器的動態響應特性對動態過程的測量精度和控制系統的實時性具有十分重要的工程價值和現實意義。使用熱電偶溫度傳感器響應時間測試系統對7只不同結構的熱電偶溫度傳感器進行試驗根據對比分析時間常數及響應時間的測試結果為動態溫度信號測量過程中熱電偶溫度傳感器的選型及使用提供參考。

1引言

在瞬態溫度測量過程中溫度隨時間不斷變化,同時測試環境可能存在高壓或高速流動的情況,由于熱電偶溫度傳感器內部感溫元件的熱慣性及自身存在的有限熱傳導測得的溫度與實際溫度存在著一定的偏差因此要保證瞬態測溫的精度是非常困難的。為盡量減少此類系統誤差;需要采用動態校準的方法對傳感器的測溫結果進行修正使其更接近于真實的溫度信號。

隨著現代科技的高速發展特別是在航天領域,飛行器飛行時間短溫度變化快熱電偶溫度傳感器應能迅速感受環境溫度并能及時跟蹤溫度的變化。單純提高熱電偶溫度傳感器穩態情況下的精度是滿足不了動態測溫要求的因此減小熱慣性增強快速正確測溫能力是現代測溫技術的發展方向。只有提高熱電偶溫度傳感器的動態響應特性并通過動態校準技術進行修正才可能達到動態測溫的要求。許多單位雖開展了熱電偶溫度傳感器的動態校準工作。但由于熱電偶溫度傳感器的動態響應特性與其使用環境等有直接關系造成各單位的動態校準存在了一定差異很多內容沒有得到統一的結論。熱電偶溫度傳感器動態校準的工程價值及現實意義使其研究和應用成為工程技術人員越來越關注的課題。對熱電偶溫度傳感器動態校準的實驗研究方法主要有:①傳統的標準實驗法即投入實驗法251。這種方法簡單實用適用于較小的溫度階躍,但現場動態校準的實用性較差”。②熱電偶瞬時電加熱法。這種方法對組裝式的熱電偶溫度傳感器是不適宜的它無法計算保護罩對熱電偶溫度傳感器動態特性的影響。③激波管法。這種方法存在的問題是:溫度階躍平臺保持時間短不足以使熱電偶溫度傳感器的輸出響應達到穩態值,從而無法得到可靠的時間常數值。④激光法"2-10。這種方法產生溫度階躍的延遲時間短并且激勵信號的頻譜能充分覆蓋被校準系統的全部模態。但是它同樣存在著熱電偶瞬時電加熱法的缺點。

此次試驗中被測傳感器結構各異部分傳感器有保護罩為方便進行對比本文采用投入實驗法使.用自動投入裝置將不同結構的熱電偶溫度傳感器投入恒溫油槽中通過高速數據采集器記錄實驗數據,結合產品結構對比試驗數據分析傳感器動態響應特性的影響因素對動態溫度信號測量過程中熱電偶溫度傳感器的選型及使用具有一定的參考價值。

2動態響應特性測試原理

任何一個熱電偶溫度傳感器的測溫過程中無論它內部的物理過程如何進行,它的動態特性總可以用輸入信號(待測溫度)和輸出信號(測試溫度)之間的微分方程(線性)來描述。對微分方程求解消去方程中的中間變量就可獲得熱電偶溫度傳感器測溫過程的微分方程即熱電偶溫度傳感器的數學模型。由于熱慣性的存在通常我們都把熱電偶溫度傳感器的動態特性視為--階系統根據動態標定實測曲線計算其動態響應性能。由熱電偶溫度傳感器敏感元件的理想傳熱規律(單位時間對流換熱量=單位時間熱容量的變化量)可列出如下微分方程

MCp(dT/dt)=hA(Te-T)(1)

其理論解為T-T0=(Te-T0)(1-e

-t/τ)。

式中:M一傳感器換熱部分的質量,kg;Cp一傳感器材料的比熱容J/(kg.℃);T一傳感器指示溫度,℃;t一響應時間,s;h-對流換熱系數,W/(m²·℃);A--面積,m²;Te一環境階躍溫.度℃;T0一傳感器初始溫度,℃;τ一時間常數s。

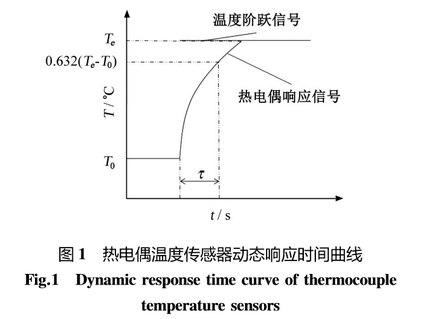

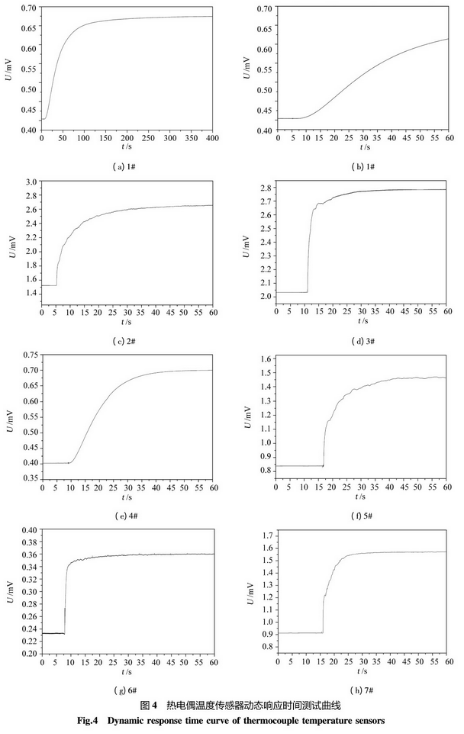

熱電偶溫度傳感器的動態特性測試,即在一-定的工況下測量溫度傳感器隨階躍溫度突變的響應過程跟蹤記錄傳感器的響應過程計算出響應時間和時間常數。如圖1所示當t=τ時時間常數(t)是熱電偶溫度傳感器的指示溫度(T)與初始溫度(T0)之差達到總溫度階躍(Tc-T0)的63.2%(即1-1/e)所需的時間量其物理意義是溫度傳感器的比熱容與換熱率的比值如式(2)所示。

3動態響應特性測試系統構成

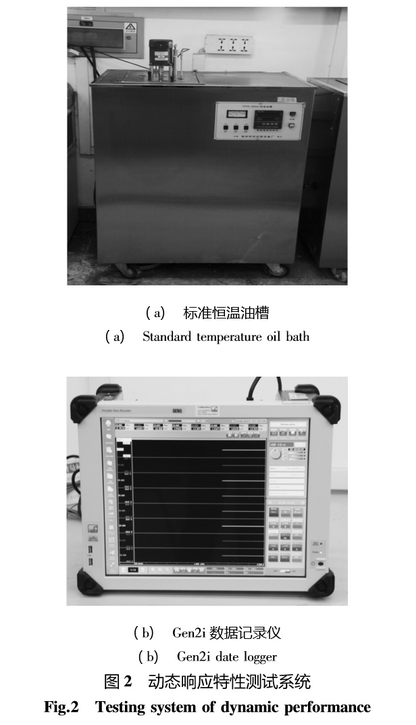

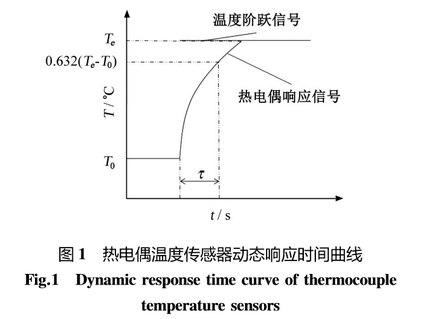

根據實驗特點搭建熱電偶溫度傳感器動態響應特性測試系統。由標準恒溫油槽提供90℃的階躍溫度并采用標準鉑電阻溫度計監測油槽的溫度;使用電磁鐵控制的自動投入裝置將熱電偶溫度傳感器快速投入標準恒溫油槽中;傳感器投入過程中采用德國HBM公司生產的Gen2i數據記錄儀進行數據采集并記錄。傳感器初始溫度為恒溫實驗室室溫每組試驗重復進行3次計算平均值作為分析數據。主要設備如圖2所示性能參數如下:

標準恒溫油槽:擴展不確定度U=0.03℃(k=2)

Gen2i數據記錄儀:采樣頻率1kHz擴展不確定度U=0.05%(k=2)

4測試結果與分析

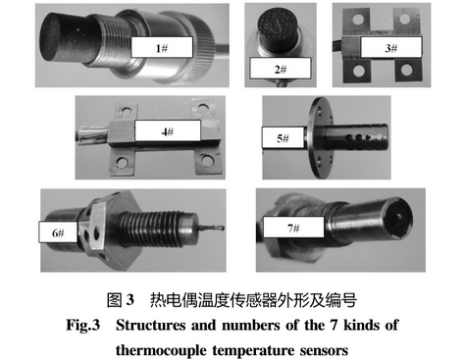

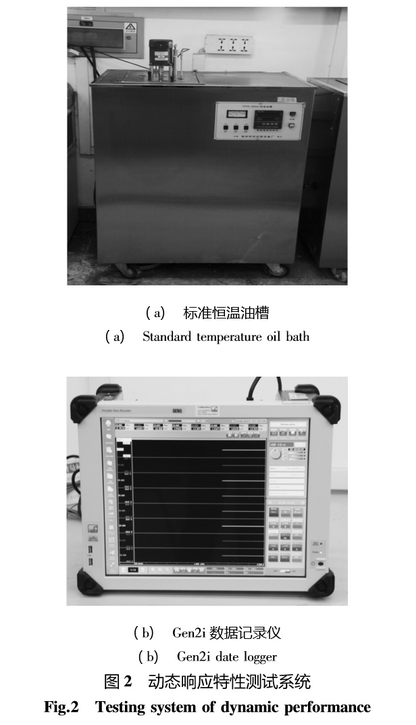

試驗選用7只結構均有所差異的熱電偶溫度傳感器進行動態響應特性測試編號依次為1#~7#如圖3所示。其中1#~4#為壁面溫度傳感器5#~7#為空氣溫度傳感器。

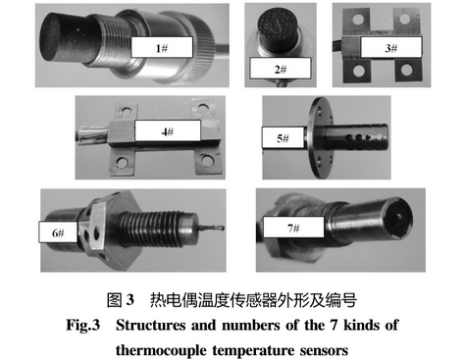

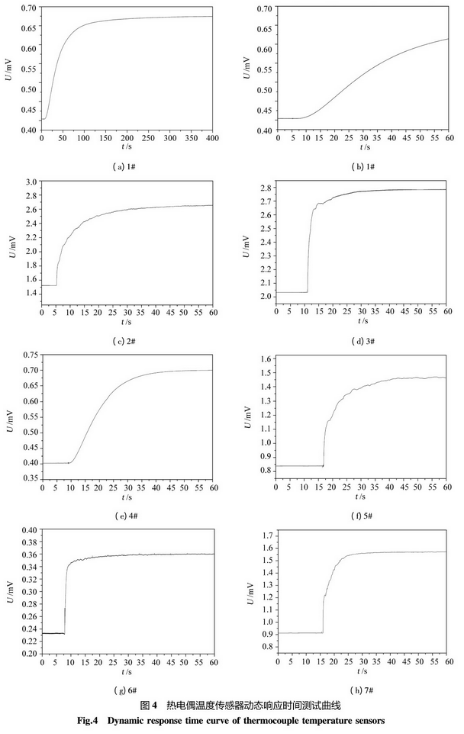

根據試驗數據繪制各熱電偶溫度傳感器的動態響應時間曲線,如圖4所示其中圖4(a)和圖4(b)為同一傳感器的響應時間曲線為方便與其它傳感器的響應時間進行對比僅其橫坐標范圍有所不同;

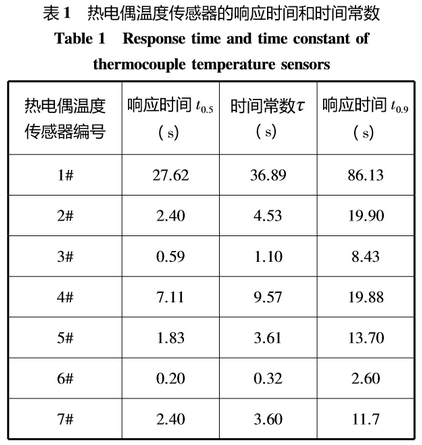

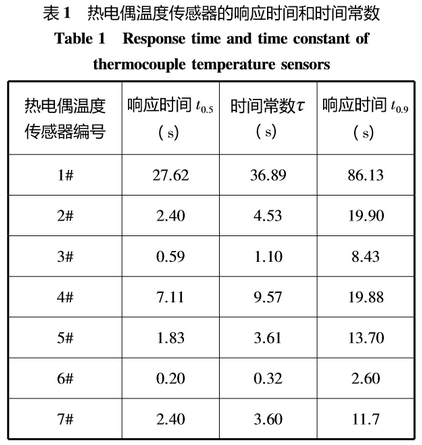

根據響應時間曲線計算出各溫度傳感器的時間常數如表1所示。

根據熱電偶溫度傳感器的外觀可知壁面溫度傳感器1#~4#均有保護外殼保護外殼的存在便會有熱量的傳遞傳感器內部就必然有溫度梯度。溫度梯度的存在導致熱電偶溫度傳感器偶結的實際階躍溫度與恒溫油槽提供的階躍溫度存在了--定的延誤。故此可知對含有保護外殼的熱電偶溫度傳感器該試驗法測得的傳感器響應時間非傳感器敏感元件自身的響應時間,而是整只傳感器在使用過程中的實際響應時間。

結合圖4(a~e)和表1可以看出壁面溫度傳感器中1#傳感器實現動態平衡所需時間最長其響應時間曲線相對平緩,時間常數最大,達到36.89s;響應時間t0.5和t0.9則分別為27.62s和86.13s,也明顯長于其它結構的傳感器。該熱電偶傳感器將感溫元件完全置于膠木材質的保護套內部,對感溫元件起到良好的保護作用,同時膠木作為絕緣材料還可以很好的預防電磁環境對電壓信號的干擾。但是,該保護套材料導熱系數很小熱電偶溫度傳感器無法快速實現熱平衡,比較適用于溫差變化不大的電磁環境長時間測溫過程不適用于快速響應測溫過程。2#傳感器保護套材質仍為膠木,但感溫元件覆在膠木的表層測溫過程中感溫元件可以與壁面直接接觸傳感器對溫度變化的響應較快,響應時間t0.5和時間常數τ明顯短于1#傳感器但實現恒溫狀態(環境熱電偶元件-膠木熱平衡)的時間仍較長。3#傳感器和4#傳感器雖具有相似的外觀的結構但3#傳感器的響應時間和時間常數明顯短于4#傳感器再次觀察外觀如圖5所示3#傳感器的金屬保護殼很薄保護殼越薄其導熱熱阻越小導熱效果就越好傳感器的響應時間就短。

結合圖3(f~h)和表1可以看出空氣溫度傳感器中6#傳感器的響應時間to.s、時間常數T和響應時間t0.9,明顯短于其它兩款傳感器分別為0.20s、0.32s和2.60s。5#傳感器和6#傳感器的熱電偶偶結伸出端均較長但5#傳感器的熱電偶偶結處于開孔的保護套管中而6#傳感器的熱電偶偶結則是直接裸露可與環境溫度進行最為直接有效的熱交換。7#傳感器的熱電偶偶結雖也是直接裸露但其伸出端較短與被測流體接觸的有效感溫表面積較小實現動態熱平衡的時間較長。

5結束語

通過熱電偶溫度傳感器動態響應特性測試系統對不同結構的熱電偶溫度傳感器進行試驗,可知熱電偶溫度傳感器的響應時間特性與感溫元件的外部結構形式有很大關系。具有保護外殼的壁面類熱電偶溫度傳感器其響應時間明顯長于熱電偶偶結直接裸露的空氣類熱電偶溫度傳感器。快速響應的壁面熱電偶溫度傳感器其保護外殼應使用熱導率高的材料殼體要薄,以減少不必要的接觸熱阻。快速響應的空氣熱電偶溫度傳感器應確保熱電偶偶結可與被測流體進行快速有效的熱交換減小不必要的保護外殼增大與被測流體直接接觸的有效感溫表面積。