基于電力載波的智能溫度變送器

發布時間:2022-02-16

瀏覽次數:

摘要:為達到工業應用的溫度信息傳送及監測功能,設計了一種基于電力載波通信技術的

新型溫度變送器。采用

熱電偶采集溫度,利用MAX6675對模擬溫度信號實施冷端補償、線性化和數字化;通過電力載波技術完成信號調制、傳輸和解調;最終由STM32單片機接收數據并實時顯示溫度值,實現了電路系統設計。電路系統驗證表明:系統具有不需重復布線、抗干擾能力強、穩定可靠、測量范圍廣等優點,實現了智能溫度變送功能,非常適用于企業生產環境的溫度監測。

引言

智能測溫技術是智能時代的必然產物[1]。將智能測溫應用到工業領域,可以實時對溫度進行正確測量。

智能溫度變送器利用微處理器代替傳統溫度計對溫度進行識別、測量和數據加工[3]。鑒于微處理器的不間斷工作、全方位無死角監控等特點,豐富了智能工業的內容,有著廣泛的應用和發展前景。電力載波技術通過工業電力線網來傳輸控制信號,實現對工業電力線網上的工業設備的智能監控。同時,電力載波具有無輻射、無需重新布線、節能環保、簡單易用等特點,為智能溫度變送器提供了新的解決方案。

為達到工業應用的溫度信息傳送及監測功能,本文設計一種基于電力載波通信技術的新型溫度變送器。方法是首先采用熱電偶采集溫度,利用MAX6675對模擬溫度信號實施冷端補償、線性化和數字化;其次通過電力載波技術完成信號調制、傳輸和解調;最終由STM32單片機接收數據并實時顯示溫度值。

1系統硬件設計

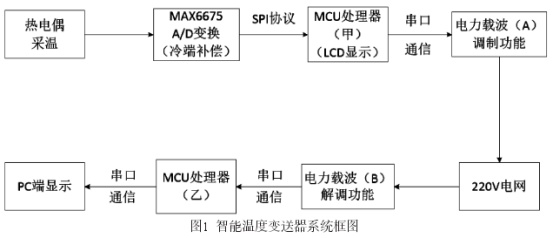

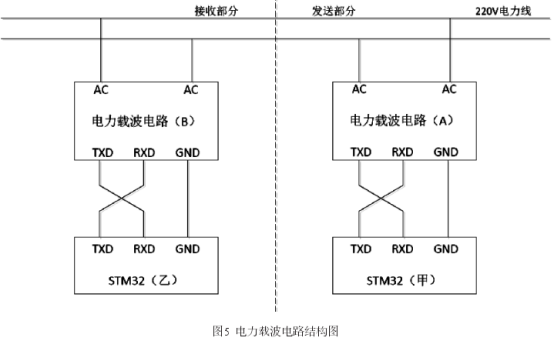

智能溫度變送器主要由溫度采集、數據調制發送及解調接收、顯示三部分組成。溫度采集的設計是基于

K型熱電偶、MAX6675及STM32單片機進行的;數據調制發送及解調接收采用電力載波技術,通過DSSS調制實現信號的過零調制及解調;溫度由另一端的STM32單片機接收數據后,完成處理并顯示。智能溫度變送器系統框圖如圖1所示。

2溫度采集和變換設計

溫度采集部分是利用熱電偶傳感器的熱電效應原理實現的[4]。K型熱電偶[5]由于其熱電動勢大、靈敏度高、均勻性和線性強以及其性價比高等諸多優點,被廣泛運用到工業測量當中。

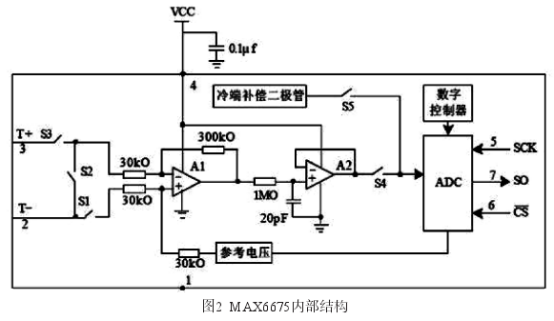

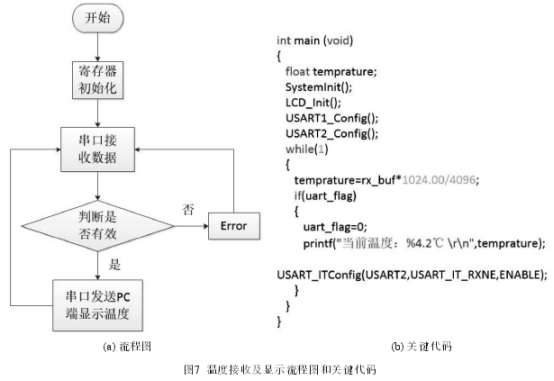

使用熱電偶所得到的溫度信息是模擬小信號,需要對其進行A/D變換,輸送給STM32單片機系統。溫度信號的A/D變換利用MAX6675芯片實現。MAX6675溫度分辨率高達0.25℃,冷端補償范圍寬至-20~+80℃,工作電壓為3~5V,兼具冷端補償和線性矯正的優點,它可以直接將溫度信號轉換為12位數字量。其內部包含了信號放大器、12位A/D轉換器、冷端補償傳感和校正、數字控制器、SPI接口、邏輯控制等組成。MAX6675內部結構如圖2所示。

冷端溫漂是影響熱電動勢的主要因素,并且熱電偶熱端接觸測量設備,冷端被封裝在芯片內部,其通過熱電動勢效應測量出的電勢差并非對應0電壓。因此,要想確保測量結果的正確性,就必須在A/D變換的過程中保持冷端溫度的恒定,即冷端補償。

芯片內部采用熱敏電阻測量環境溫度,并轉換為電壓。將放大的熱電偶電勢差(測量溫度)和熱敏二極管電壓(環境溫度)疊加交給MAX6675的ADC轉換模塊,進行采樣、量化、編碼形成正確的數字信號,從而實現冷端補償和A/D變換,確保溫度信號的正確性。

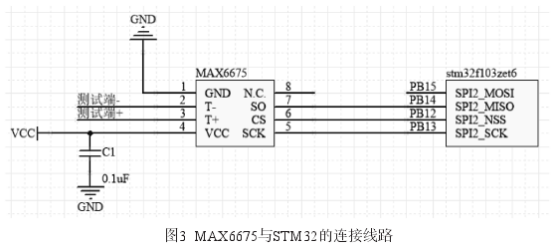

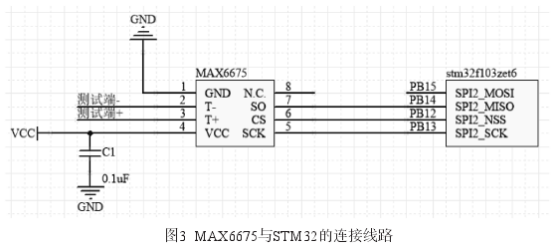

3微處理器電路設計

在溫度轉換過程中,選用STM32作為處理器,需要接收來自MAX6675的16位數字信號并計算得到實際溫度值,因此將MAX6675的數據輸出引腳S0與STM32的MISO接口PB14相連。MAX6675的片選信號與時鐘信號都由STM32提供,需將STM32的片選引腳PB12和時鐘引腳PB13分別與芯片的CS和SCK相連。具體連接線路如圖3所示。

MAX6675的工作時序如下:當CS引腳從低電平變為高電平時,MAX6675進行信號轉換。當CS從高電平變成低電平時,MAX6675停止信號轉換,并以SCK時鐘為基準通過SO管腳對外發送數據;在CS由高變低時,SO串行輸出16位數據,每個時鐘下降沿輸出一位。D15始終無用,D14~D3為從MSB到LSB排列的熱電偶電壓模擬量轉化而來的數字信號,D2用于檢測熱電偶是否斷線(熱電偶工作時為0,熱電偶斷開時為1),D1為標識符,D0為三態。熱電偶斷線檢測時,T-必須接地,并使其盡可能接近GND引腳。同時為降低電源耦合噪聲,需在電源引腳和接地端之間并聯接入一只0.1μF的電容。

4溫度信號傳輸設計

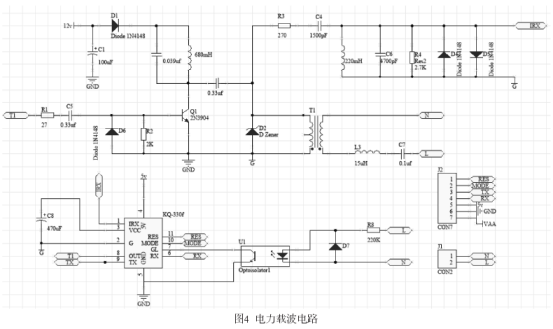

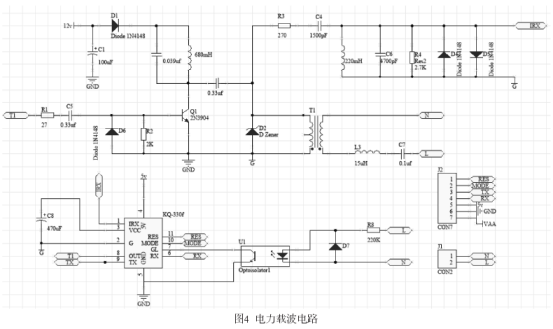

電力載波是將模擬或數字信號進行高速傳輸的技術[7],其最大特點是利用現有電力線,不需重新架設網絡,就能進行數據傳遞。電力載波電路如圖4所示。

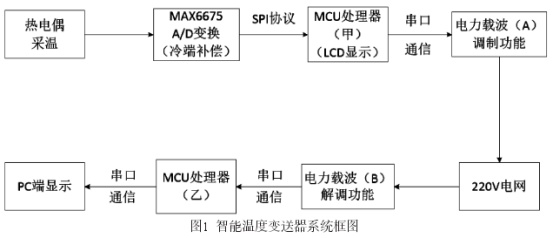

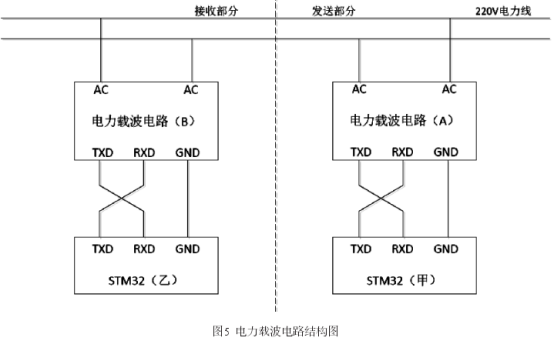

整個電力載波溫度信號傳送電路由發送和接收兩部分組成,兩部分均由單片機和電力載波電路實現功能[8]。利用電力線作為接收和發送部分的載體,實現數據通信和傳送。電力載波電路結構如圖5所示。

STM32(甲)將采集的數字信號通過串口發送至電力載波電路A,A將數字信號進行DSSS調制送上電網。與此同時,電力載波電路B從電網上截取調制信號,同樣通過DSSS解調方式還原信號并通過串口發送至STM32(乙)。STM32(乙)將接收到的數字信號線性轉換為十進制溫度,再通過串口在PC端或通過LCD屏實時顯示在接收端。串口通信統一設為波特率9600bps,無校驗位。

5軟件設計

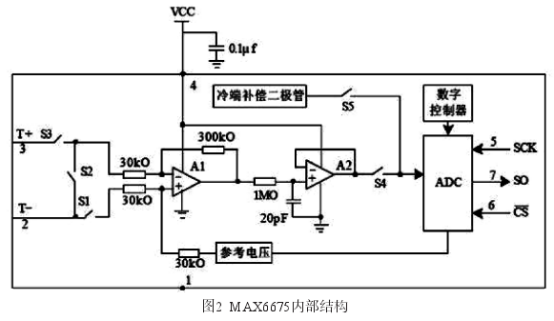

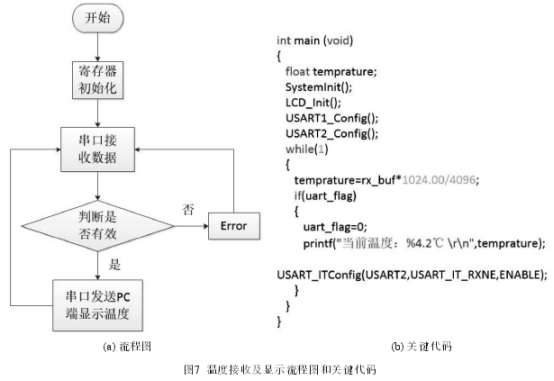

當系統開始工作時,首先STM32對其內部控制寄存器初始化,使得SPI總線,串口1、2正常工作。STM32(甲)在接收溫度信號時,拉低片選信號讀取MAX6675發送的高8位數據c,將其左移8位賦給i。緊接著再次讀取MAX6675發送的低8位數據c,將其與高8位數據i進行或操作,得到一個完整的16位溫度數據。再將16位數據i右移3位,得到D14~D3的12位有效數據并賦給t,那么當前溫度temperature=0.25t。判斷i是否為有效數據,在其基礎上判斷D2,確定熱電偶是否正常連接。當兩重判斷都成立時,即可通過STM32(甲)與電力載波電路A的連接將數據調制送上電網。最后,通過電力載波電路B接收調制信號并解調恢復,在STM32(甲)的LCD屏或者與STM32(乙)連接的PC端實時顯示,以達到遠端監測工業生產設備溫度的目的。溫度采集及發送流程圖和關鍵代碼如圖6所示,溫度接收及顯示流程圖和關鍵代碼如圖7所示。

6系統測試

考慮到在一個標準大氣壓下,沸水溫度穩定在100℃,故將沸水100℃作為實驗室測試該溫度變送器的環境條件。為了檢測電力傳輸距離,將STM32(甲)和STM32(乙)分布在約100m遠的220V電力線兩端,實時測試沸水溫度。整個系統工作正常,與STM32(甲)連接的LCD顯示屏顯示實時測量溫度為99.25~99.75℃之間。該系統可靠地完成了溫度采集、電力載波通信以及溫度顯示功能。

7結束語

與傳統的模擬溫度變送器相比,本文設計的智能溫度變送器有強抗擾、強抗衰、遠距離傳輸等優點,能把溫度數據更加正確、具象地呈現在監控員眼前,從而為智能工業領域的測溫系統提供一種全新可選擇方案。同時,它無需重新架設線纜,體現出極高性價比,具有巨大的實際應用價值。