一種K型熱電偶溫度控制系統

發布時間:2022-08-31

瀏覽次數:

[摘要]在工業生產過程中,

熱電偶廣泛應用于溫度測量,文章針對工業過程測量溫度高、難控制的特點,介紹一種熱電偶溫度控制系統,該系統的溫度信號檢測采用

K型熱電偶,結合熱電偶模數轉換器MAX6675完成數據采集,控制器采用STC89C52單片機,通過控制可以實現實時測量、溫度顯示和恒溫控制等功能。經實踐,該系統工作性能穩定,滿足實際的測量要求。

引言

在現代工業生產過程中,溫度信號是各種生產流程中常見的重要參數,如鍋爐爐膛煙氣溫度、加熱爐爐溫、煤氣化爐溫度等,對這些溫度信號的精準測量和控制對于生產系統的安全穩定有著重要作用。如鍋爐爐膛溫度,如果過高會導致鍋爐過熱器結焦事故,嚴重時使過熱器出現堆渣,堵塞過熱器各管屏之間的空隙,使爐膛負壓升高,鍋爐無法滿負荷運行。因此準確及時地獲取溫度信號并維持溫度的基本恒定在一些工業系統控制中具有重要意義。

獲取溫度信號儀器通常為測溫傳感器元件,而在工業生產中,需測量的溫度信號一般較高,普通的測溫儀器難以滿足測量要求,這就需要采用測量溫度范圍寬的測溫元件。熱電偶是溫度測量中常用的一種測溫元件,具有測溫精度高、測量范圍廣、構造簡單、使用方便等特點,可以廣泛應用于環境惡劣的工業場合中。文章介紹了一種利用熱電偶作為測溫元件的溫度控制系統,該系統采用單片機為控制核心,以電熱爐溫度作為研究控制對象,配合按鍵控制、顯示器和繼電器等控制電路,可以實現對電熱爐溫度的實時測量、顯示和恒溫控制功能。

1.系統概述

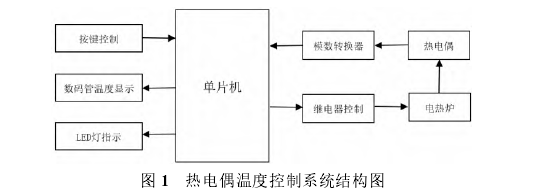

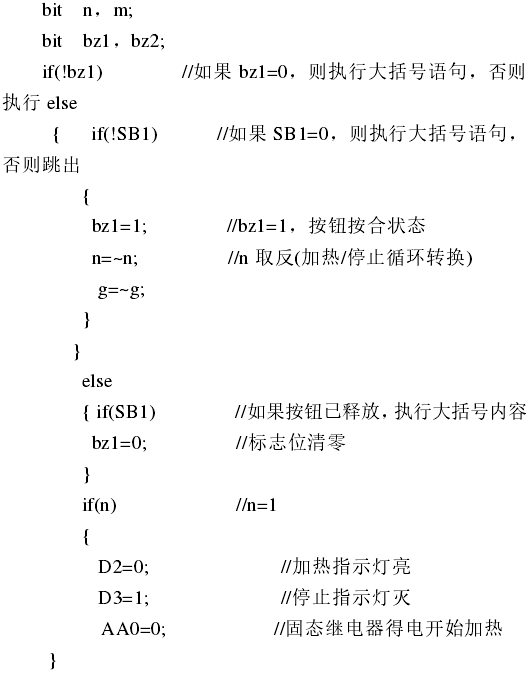

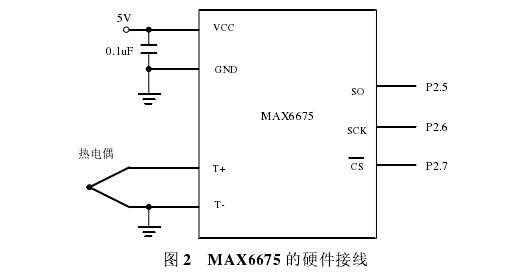

熱電偶溫度控制系統由熱電偶測溫元件、模數轉換器、控制單元、按鍵、繼電器控制電路、數碼顯示屏及部分LED指示燈等組成,系統結構如圖1所示。以電熱爐的溫度為控制對象,采用熱電偶傳感器對電熱爐爐溫進行數據測量,熱電偶采集的模擬信號通過模數轉換器進行放大處理及模數轉換處理,然后把數字量送入單片機控制器,單片機經過數據標度計算后得到實測爐溫的溫度值,并送數碼管輸出顯示,同時將實測溫度值與預設值進行比較,根據比較結果發出相應控制信號驅動繼電器電路,接通或切斷電熱爐加熱模塊,從而實現電熱爐的恒溫控制。另外在系統運行時可通過LED燈指示系統的各個運行狀態情況。

2.1測溫元件

系統的測溫元件采用熱電偶傳感器。目前工業上常用的有4種標準化熱電偶,分別為B型(鉑銠30-鉑銠6).S型(鉑銠10-鉑)、K型(鎳鉻~鎳硅)和EA-2(鎳鉻-康銅)熱電偶。B型、S型熱電偶測量溫度高、性能穩定,但是熱電勢小、價格貴、靈敏度低;EA-2型熱電偶熱電勢大、價格便宜,但測溫范圍小,容易受氧化;K型熱電偶測溫范圍是-200℃~1300℃,熱電勢大、靈敏度高、線性好、穩定性和均勻性較好,抗氧化性能強,價格便宜引,因此選用K型熱電偶。

K型熱電偶材料主要采用鎳鉻鎳硅合金構成,是工業自動化控制中最常用的一種熱電偶。K型熱電偶在使用時,需要注意以下問題。

(1)冷端補償。從K型熱電偶的熱電效應原理可知,熱電偶測溫時產生的熱電勢與工作端(也稱為熱端)和參考端(也稱為冷端)的溫度有關,當參考端溫度恒為0℃時,可以由K型熱電偶分度表獲得工作端溫度值。但在實際應用場合中,熱電偶的參考端通常靠近被測對象,常會受到周圍環境溫度的影響B3l,不可能恒為0℃,為此,必須對熱電偶采取冷端補償措施。

熱電偶常用的冷端溫度補償的方法有冰浴法、電橋補償法等。冰浴法是指把參考端放入裝滿冰水混合物的容器中,使參考端溫度一直保持0℃,這種方法適合在實訓室及精密測量中使用,在工業現場難以達到要求。電橋補償法是指在測溫電路中加入補償電橋電路,利用不平衡電橋產生的電勢來補償熱電偶因參考端波動引起的熱電勢的變化,但是這種方法需要在硬件設計時加入補償電橋電路,增加電路復雜度,調試較為麻煩。.

(2)信號輸出轉換。根據熱電效應,熱電偶的測量輸出信號為微弱的熱電動勢模擬信號,為了將輸出信號送入控制器進行下一步處理,需要將輸出模擬信號進行放大處理并轉換為數字信號。

(3)非線性誤差。由于熱電偶的非線性,熱電偶輸出熱電勢與被測溫度之間存在非線性問題,容易引起較大的測量誤差,需要進行必要的修正處理。

2.2模數轉換器

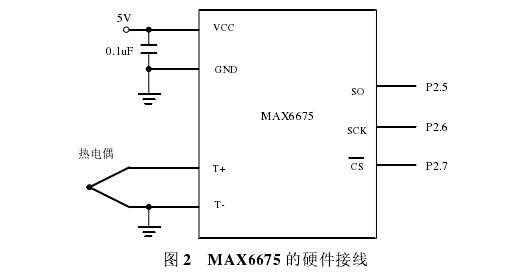

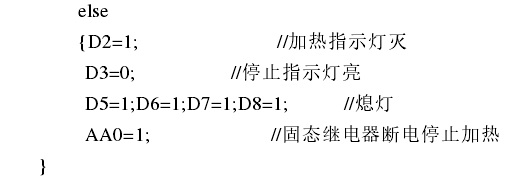

為了解決上述K型熱電偶在實際使用中的問題,系統選用熱電偶數字轉換芯片MAX6675作為模數轉換器。MAX6675是美國MAXIM公司生產的一種串行K型熱電偶模數轉換器,其具有冷端補償、線性校正、熱電偶斷線檢測等功能[5],可直接將K型熱電偶模擬信號轉換為數字信號。MAX6675芯片的精度為12位,溫度分辨能力為0.25℃.冷端補償范圍為-20~+85℃,工作電壓為3.0V~5.5V。當熱電偶冷端的溫度變化時,MAX6675可通過內置的冷端補償電路來進行溫度補償和修正,同時MAX6675內部集成的非線性校正電路、斷線檢測電路、信號放大電路都可以很好地解決K型熱電偶在實際使用中的問題,滿足工業溫度測量控制的要求。MAX6675的硬件接線如圖2所示。MAX6675的T+端接K型熱電偶正極,T-端接K型熱電偶負極;SO為轉換后的串行數據輸出端,與單片機的P2.5端口相連,由該端口將數據送入單片機進一步處理;SCK為串行時鐘輸入端,接入單片機的P2.6端口,由單片機提供控制脈沖時鐘信號;CS為片選端口,低電平有效,接入單片機P2.7口,單片機輸出低電平使能串行接口后,可在SO引腳上讀取數據。MAX6675的工作電源為5V,在電源端附近放置一個0.1μF的陶瓷電容,可減少電源耦合噪聲的影響,提高測量的精度。

2.3控制器單元

系統控制器的功能主要為按鍵檢測、溫度預設、對采集到的信號進行標度計算并判斷,發出控制和報警信號,顯示實時溫度等。控制器單元選用高速單片機,是一種低功耗、性能高的CMOS8位微控制器。該控制器外部有40個引腳,通用I/O口32個,內部含有3個16位可編程定時器計數器,8k字節Flash,512字節RAM,可支持ISP在系統可編程/IAP在應用可編程工作,工作溫度范圍為40C~+85°CI6],抗干擾性強,加密性好,低功耗,使用簡單方便,能滿足一般系統控制的要求。

當溫度控制系統_上電運行時,STC89C52RC單片機首先對外部按鍵信號進行實時檢測,可先設定初始溫度,然后開始啟動測量,對電熱爐內溫度信號進行實時檢測,經過相應的濾波處理和轉換計算后,若當前實時測量溫度低于預設溫度值時,控制器輸出信號控制繼電器電路導通,接通電熱爐內加熱模塊進行加熱,同時點亮指示燈指示正加熱狀態;若當前實時測量溫度達到或高于預設溫度值時,控制器輸出信號切斷繼電器電路,停止電熱爐繼續加熱,使電熱爐爐溫始終保持在一個恒定狀態,此時指示燈指示停止加熱狀態。

2.4繼電器控制

在現代自動控制設備中,若要使用單片機來控制不同電壓或較大電流的負載,可通過繼電器來控制。繼電器一方面能夠控制電氣電路中的執行元件,另一方面可以為電氣電路提供良好的隔離,保護人身和電路的安全。

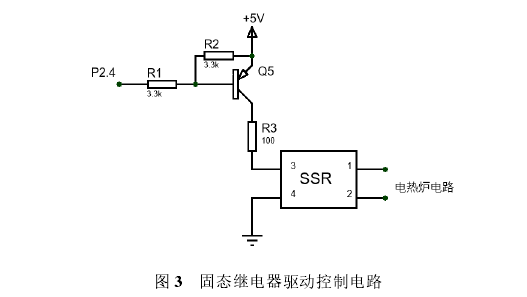

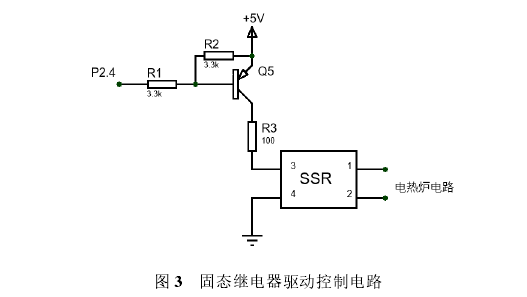

由于系統研究的控制對象為電熱爐,為大電壓負載,單片機需要控制電熱爐加熱模塊的電路通斷,因此設計繼電器驅動控制輸出電路實現。系統控制選用歐姆龍G3MB交流固態繼電器(SSR),固態繼電器是一種沒有機械運動、不含運動零件的繼電器,其特點是全部由固態電子元件組成的無觸點開關元件,利用電子元器件的電磁和光特性來完成輸入和輸出的可靠隔離,利用大功率三極管、功率場效應管、單向可控硅和雙向可控硅等器件的開關特性,來達到無觸點、無火花接通和斷開被控電路[7]。固態繼電器具有壽命長、可靠性高、靈敏度高、轉換快速、電磁干擾少等優點。圖3為固態繼電器的驅動控制電路,固態繼電器的3引腳、4引腳為輸入控制端,1引腳、2引腳為輸出端。圖中單片機P2.4口為控制信號輸出口,連接到晶體三極管基極,固態繼電器的輸入控制端連接到晶體三極管,當單片機P2.4口輸出低電平控制信號時,晶體三極管導通,固態繼電器SSR通電,輸出端1、輸出端2從斷態轉變為通態,接通電熱爐電路。

2.5系統硬件仿真設計圖

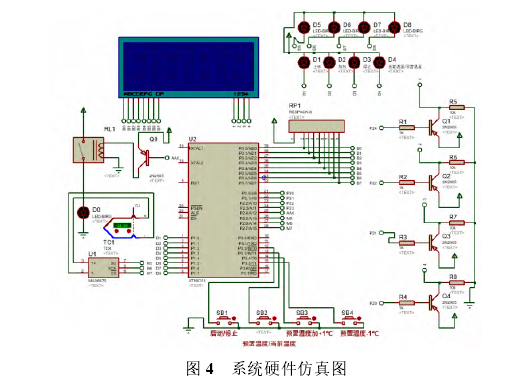

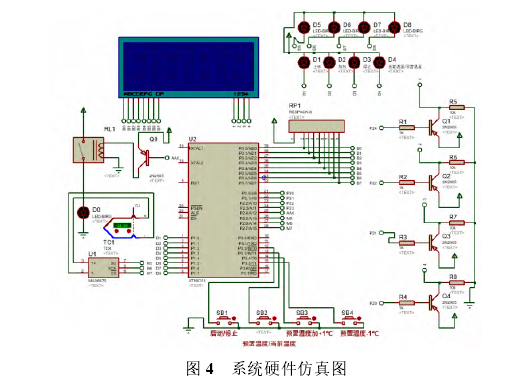

圖4為熱電偶溫度控制系統的硬件仿真原理圖。其中按.鍵輸入設置4個按鍵SB1、SB2、SB3、SB4。SB1為加熱啟動/加熱停止的轉換控制按鍵,SB2為顯示當前溫度/顯示預置溫度轉換控制按鍵,SB3為預置溫度加1"C控制,SB4為預置溫度減1"C設置。當系統啟動時,可按下按鍵SB3和SB4,單片機執行相應的加一和減一程序功能,設定溫度預置值。圖中單片機的P2.4口連接三極管和繼電器電路,用來發出控制信號通斷加熱裝置;系統設計了8個LED燈指示電路,通過單片機的P1口進行控制,當系統運行時指示系統的各種狀態。采用四位數碼管顯示屏實時顯示溫度測量信號,測量信號由單片機PO口輸出,數碼管位選端由單片機P2.0、P2.1、P2.2和P2.3經三極管驅動控制,實現動態顯示。

3系統軟件構成

系統程序采用模塊化設計,使用C語言編寫相關程序。系統程序由主程序、數據測量處理子程序、按鍵控制子程序和LED數碼顯示子程序等幾部分構成。

3.1主程序.

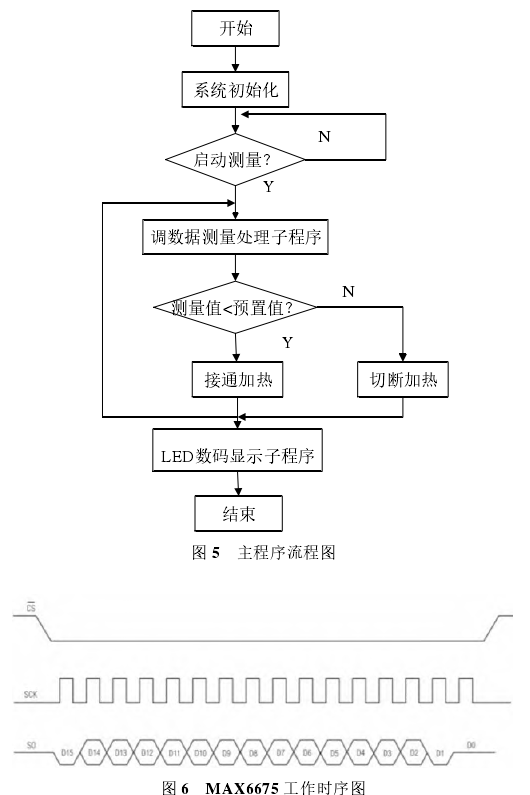

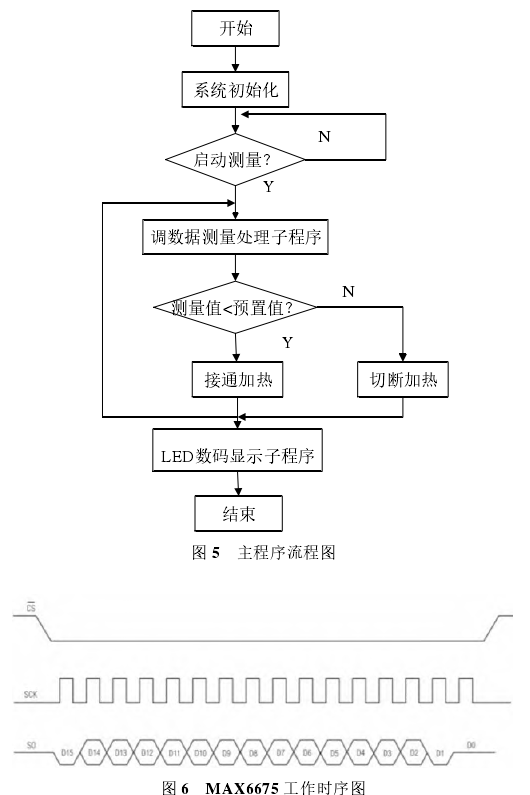

主程序主要對單片機I/O口、定時器中斷、數碼管顯示部分等進行初始化設置。程序設置使用單片機的TO定時器中斷功能,設定定時工作模式1,定時時間為5000μS,直接啟動功能。程序上電,四位數碼管先自檢,顯示“8888”字型;程序上電自檢后,定時掃描檢測按鍵輸入信號。若檢測到按鍵啟動測溫,則調用數據測量子程序執行溫度測量,單片機對獲得的測量信號進行標度變換計算,轉換為對應的溫度值;當測量溫度值未達到預置溫度時,從單片機P2.4口輸出低電平信號驅動固態繼電器電路接通電熱爐電源電路,開始對電熱爐進行加熱。當電熱爐加熱到一定程度,所測量溫度信號達到預置溫度時,單片機P2.4口輸出高電平信號驅動固態繼電器切斷加熱電路,停止對電爐繼續加熱。所測量溫度信號可以實時在數碼管上顯示當前溫度值。主程序流程圖如圖5所示。

3.2數據測量處理

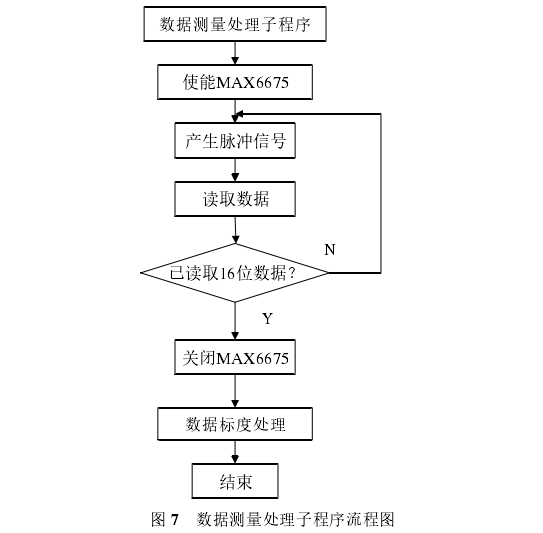

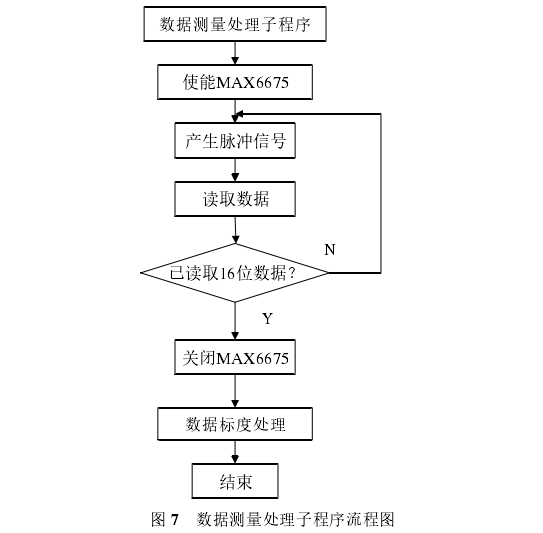

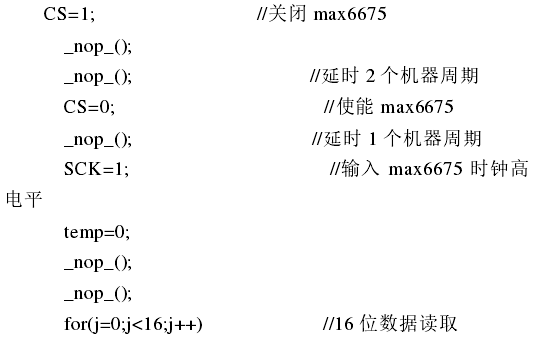

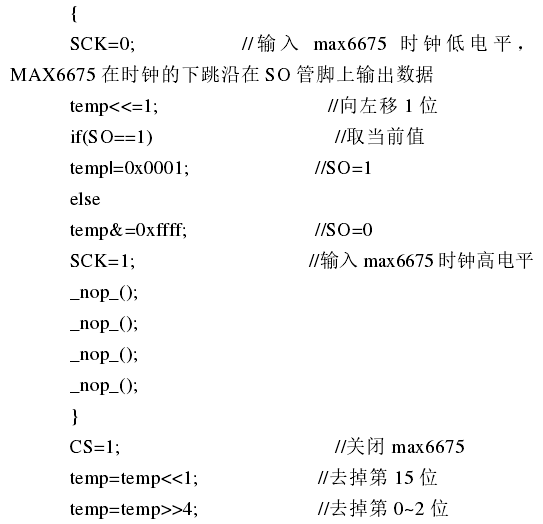

系統采用的MAX6675芯片可以讀取熱電偶的輸入數據并將轉換后的數值由串行接口發送出去。其工作時序如圖6所示,當CS由高電平變為低電平時,MAX6675芯片將停止轉換信號,在SCK時鐘脈沖下降沿時,從SO引腳上輸出數據。MAX6675芯片輸出一串完整的測量數據是16位數據,從最高位D15開始,到最低位D0,其中D15是一個假信號,輸出為0;D14~D3為相應的12位溫度數據位;D2是一個標志位,正常為0,當熱電偶開路時則為1;D1是ID,通常為0。其中12位溫度數據量輸出的最小值為0,對應模擬量溫度為0℃,輸出最大值為4095,對應模擬量溫度為1023.75℃。

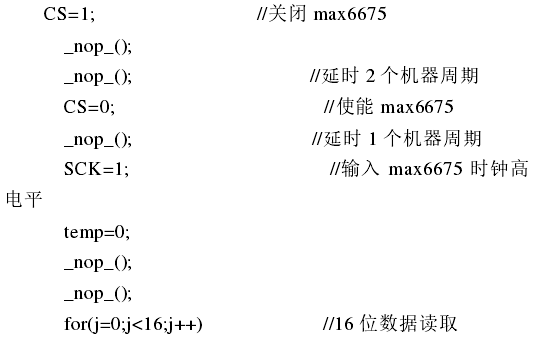

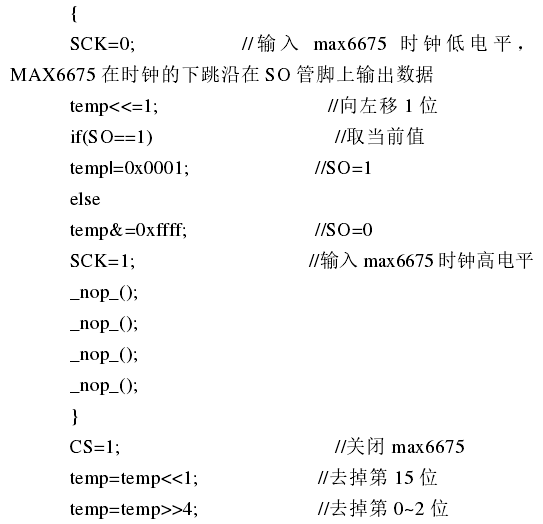

溫度控制系統的數據測量處理子程序流程圖如7所示。系統啟動測溫時,單片機將MAX6675芯片引腳CS由初始化狀態變換為低電平,使能MAX6675芯片,停止轉換數據,同時在SCK引腳上輸入高電平脈沖信號,等待讀取SO引腳中的測量輸出數據。當SCK引腳輸出低電平,脈沖信號出現下降沿時,SO引腳上輸出一位數據,單片機循環產生16個脈沖信號,分別輸出16位測量數據。MAX6675讀取數據的相關程序段如下:

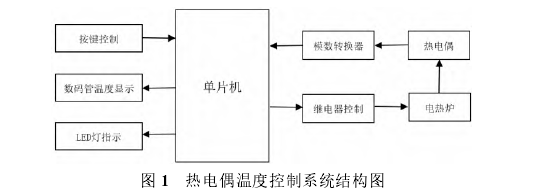

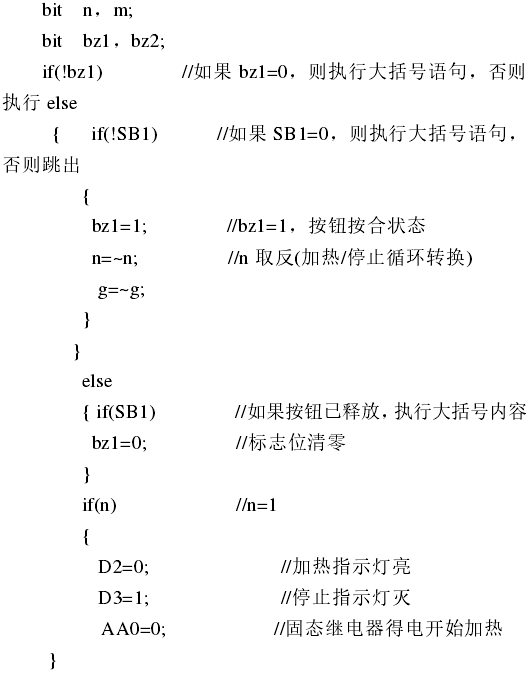

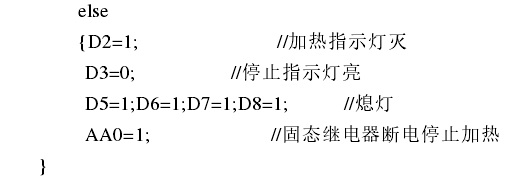

3.3按鍵控制程序

系統設置了4個功能按鍵SB1、SB2、SB3、SB4,采用定時中斷掃描檢測各個按鍵輸入信號。系統將SB1設定為一鍵控制加熱啟動和加熱停止的功能,因此定義位變量.n,n=1時代表開始加熱狀態,n=0時代表開始停止加熱狀態,加熱啟動后,不能更改預置溫度。SB2設定一鍵控制顯示當前溫度和顯示預置溫度功能,定義位變量m表示狀態,m=1顯示預置溫度狀態,m=0顯示當前溫度狀態。另外定義位變量bz1、bz2分別表示SB1、SB2閉合斷開的標志位。按鍵控制程序相關程序段如下:

4結束語

在現代的工業控制系統中,溫度控制系統是較為常見的一種控制系統,介紹了一種利用熱電偶測溫的控制系統,采用了單片機完成系統控制,K型熱電偶進行溫度信號采集,通過熱電偶數字轉換芯片MAX6675完成溫度信號的冷端補償、放大和轉換等處理。該系統具備實時測量顯示溫度和當前運行狀態指示功能,結構簡單,成本低,經硬件軟件聯合調試測試,系統操作方便、性能較穩定,滿足測溫要求,可應用于簡易的工業測溫等領域中,具有一定的應用前景。