煤化工行業新型壓力變送器的應用

發布時間:2022-09-20

瀏覽次數:

鍍金膜片及金剛膜片的變送器解決T藝過程控制中的測至控制難題一目前,煤化工行業在各類塔器及儲罐客器的差壓物位等測量中,多采用

差壓式液位變送器。由于煤化工行業在生產過程中,被測物料介質中含有多種雜質及固態性介質,極易造成引壓管堵塞,對測量產生影響。并且煤化工生產過程中的介質均為高溫高壓及含有大量H2,很容易在壓力.差壓、液位等測量過程中造成.變送器氫滲情況出現。隨著煤化工行業的發展,科學技術及材料優化上都有了質的提高,

差壓變送器在構成上及膜盒結構上也逐漸推出了新的形式。在現場實踐應用中,遠傳變送器在差壓測量上規避了引壓管堵塞及引壓過長測量滯后的問題。鍍金膜片及金剛膜片的變送器在煤氣化工段的應用上,有效地避免及降低了氫滲對變送器膜片的影響,金剛膜片的應用避免了工藝介質中煤灰殘渣對膜片的磨損。

隨著生產系統對工藝測點監控的需求越來越精準,

壓力變送器的使用在日常工藝中越來越普遍,各種材質及新形式測量壓力變送器應運而生。壓力變送器在共測量上受各方面影響都較多,選型不當不僅測量顯示不準,甚至會對操作人員造成誤指示,導致操作波動。在煤化工行業中針對變換工段及煤氣化灰水工段等特殊工況,在選型上進行了優化,分別采用3051SERS電子遠傳差壓變送器及鍍金膜片變送器、金剛膜片變送器,從根本上解決引壓管堵塞、測量滯后、膜片氫滲及煤灰殘渣磨損膜片等故障。

隔膜差壓變送器的應用

在煤化工裝置變換工段第一變換爐、第二變換爐、甲醇變換爐進出口差壓測量上,常規進出口差壓測量采用

差壓式變送器,通過配置很長的引壓管來實現變換爐進出口差壓的測量。另外在10000m

3甲醇儲罐及液氨儲罐上液位測量常規采用差壓式測量(

普通差壓式變送器或隔膜差壓式變送器)。隨著煤化工裝置大型化,危化品儲罐容量及高度越來越高,液位測量的重要性越來越大。

常規差壓變送器應用中,引壓管線的防凍、防凝、防堵成為了日常工作中的重點。 差壓變送器引壓管導致的故障頻繁直接造成人員維修頻繁,對整個生產工藝帶來測量不準確的同時,還帶來了人員檢修的安全風險問題,對整個生產工藝過程監控帶來極大安全事故隱患。

在儲罐液位測量中隔膜差壓變送器逐漸替代了普通差壓變送器,同時解決避免了普通差壓變送器帶來引壓管堵塞、振動、上凍及檢修頻繁等問題。但隨著煤化工生產裝置的擴大和危化品儲姚高度的增加,導致隔膜差壓變送器毛細管長度也變得更長,例如在10000m甲醇儲罐上,甲醇儲罐高度達到18m,而在液位測量中其毛細管長度將達到20 m,造成在實際使用中壓力變送器測量明顯滯后,而且也給測量安裝施工中帶來極大被動,對后期維護也帶來極大不便,出現故障后處理困難,對危化品儲罐液位安全監測帶來隱患。

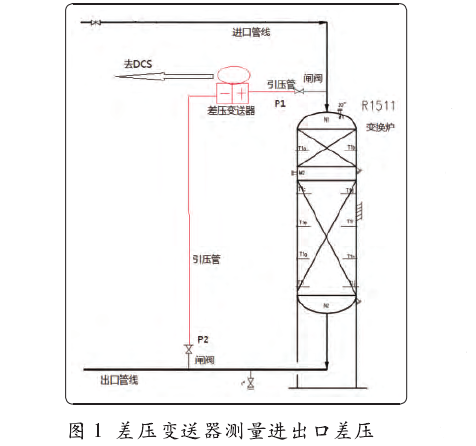

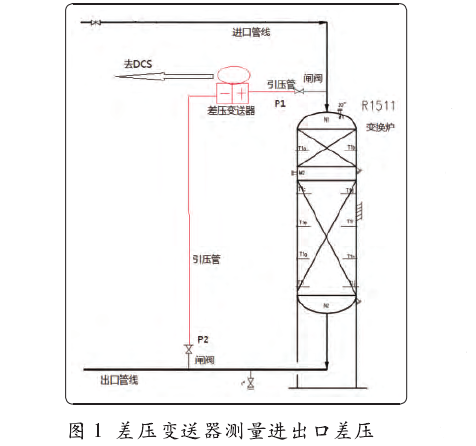

傳統差壓變送器測量差壓傳統差壓變送器現場安裝分引壓管施工、保溫伴熱施工和信號電纜施工,整體施工量較大。在變換爐氣體測量中,一要避免引壓管測量帶液,二是差壓變送器安裝位置必須高于高、低壓測壓日位置;這樣--來引壓管敷設中需要施工工作量就增大很多。由于差壓變送器安裝位置較高,所以后續保溫伴熱及信號電纜鐓設都存在較大工作量,如圖1所示。

傳統差壓變送器故障率高,一是由于現場工藝管線及設備振動,帶動引壓管振動,導致引壓管線接頭松動或是磨損,引起工藝氣體介質泄漏,或測量不準。在北方寒冷季節,引壓管線需要保溫伴熱運行,由于引壓管線較長,伴熱管線也相對較長,極易導致伴熱回流不暢,使伴熱不熱,引起引壓管線凍堵。給生產操作人員帶來操作不便的同時,還對檢維修人員帶來檢維修安全風險,引起工藝事故或檢維修安全事故。

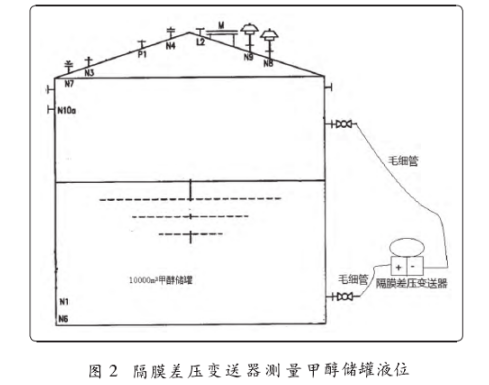

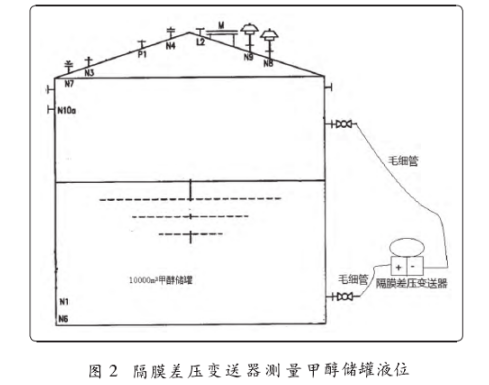

隔膜差壓變送器測量儲罐液位

隔膜差壓變送器在液位測量中應用越來越多,其應用效果也相對明顯,對整個液位測量帶來極大便利。但隨著大型煤化工裝置的建設,甲醇等危化品儲罐容量越來越大,其儲罐高度也就越來越高,此時隔膜差壓變送器測量液位就顯得不方便,問題也就相對較多,同時對生產監控也帶來安全隱患,如圖2所示。

在甲醇儲罐測量液位的應用.中,儲罐高度較高,隔膜羞壓變送器毛細管長度增加,導致隔膜差壓變送器在安裝過程中及測量使用中帶來-系列問題。比如儀.表在10000m³甲醇儲罐上安裝時隔膜羞壓變送器毛細管固定存在問題,由于儲罐高度在18 m, .所以固定施工非常不便:隔膜羞壓變送器安裝后,由于毛細管填充液的重力原因將對變送器產生一個壓力,這時帶要對隔膜變送器進行零點遷移,再者毛細管過長導致硅油受環境及外界溫度影響較多,使儀表測B中造成較大測量誤差,同時對匹配相關溫度的硅油選型變得更加復雜,一旦工藝溫度預估稍有偏差,很容易造成選型錯誤,進而導致整個測量系統失效:還有就是毛細管長度過長后,受南方大風影響,毛細管擺動幅度較大,發生大幅度振動或擺動后,板易引起毛細管硅油泄流,造成檢維修更換困難,對整個儲罐液位監測帶來板大安全隱患。

電子遠傳變送器

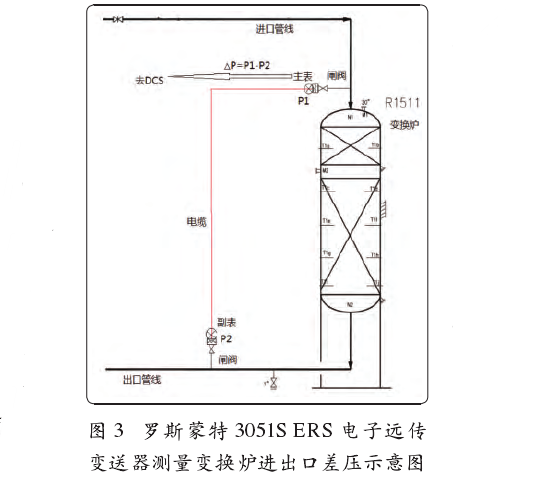

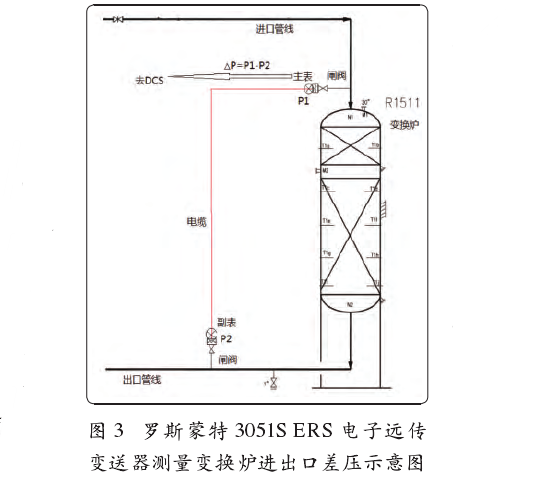

電子遠傳變送器正是為了解決以上問題應運而生的理想解決方案,其原理是利用2臺3051S變送器進行測量,相當于將1臺雙法蘭隔膜差壓變送器拆分成2部分進行安裝,一臺測量變換爐進口壓力,一臺測量變換爐出口壓力。2臺3051S變送器直接采用普通雙絞線屏蔽電纜連接,通過內部相應通信協議進行信號傳輸通信,一臺為主變送器內置同步電路板,另一臺為輔變送器與主變送器保持同步通信,確保兩臺變送器在同一個時間采樣點同步采樣。使兩臺變送器成為一個整體。如圖3所示,下部的3051S變送器作為主表,上部的3051S作為副表,通過信號通信,由主表同步計算出兩者之間的差壓。

電子遠傳變送器在變換爐進出口差壓上的應用,解決了引壓管過長帶來的弊端,同時其壓力信號通過通信電纜傳輸,極大地提升了信號測量的準確性,還解決了引壓管過長帶來的測量滯后問題。在整個變送器安裝使用環節上,安裝維護工作量減少,故障率明顯降低,使儀表測量數據更加準確快速,為生產監控人員提供了準確可靠的測量數據。

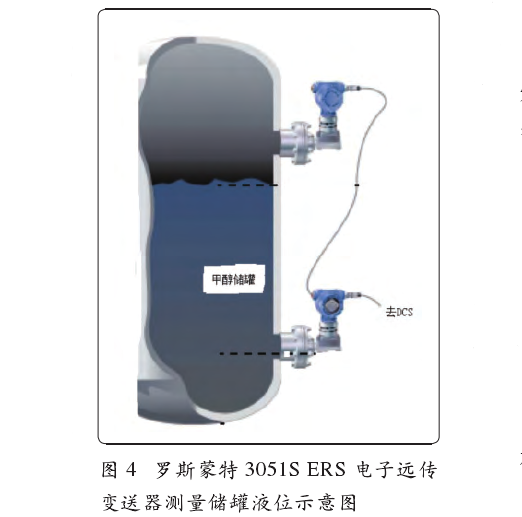

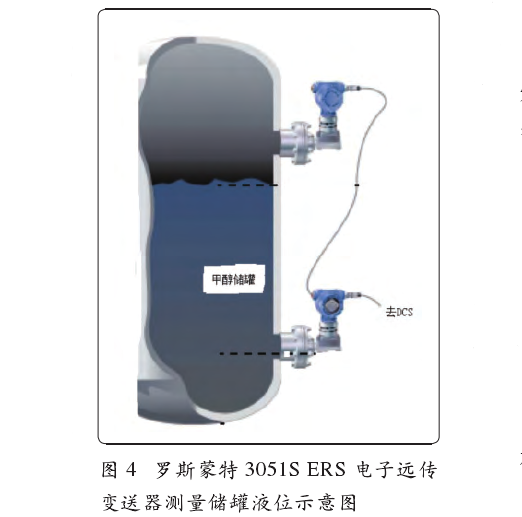

電子遠傳變送器應用在10000m³甲醇儲罐上,解決了毛細管過長帶來的弊端和問題。還將隔膜直接安裝在儲罐上,通過電纜進行信號傳輸,變送器測量響應速度明顯快于毛細管隔膜變送器。另外3051S ERS電子遠傳變送器可提供每個壓力變送器讀數的實時訪間和液位或體積測量的比例輸出:在DCS后臺系統.上可同時顯示主表測量壓力值、副表測量壓力值和主副表經過計算后的差壓值。此外羅斯蒙特305ISERS電遠傳變送器可通過傳感器的自診斷功能和可選配的過程報警功能,實現變送器測量回路的主動維護和故障排除。該套測量系統最高可以測量法蘭間距高達100m的差壓及液位高度,對于傳統毛細管液位計是完全無法實現如此高間距的工況測量,儲罐示意圖如圖4所示。

測量材質的創新傳統

不銹鋼隔膜壓力變送器在煤化工行業中應用較普遍,主要應用在槽罐等液位測量及其他工況測量,隔膜壓力變送器膜片在材質選用.上常用的多為316L. 316 或哈氏臺金等材質。在煤化工生產工藝.過程中,以上材質的膜片在普通介質的測量中使用中,膜片材質均可有效保證測埋準確性及測量穩定性,整體膜片在使用中均有較長使用年限。

隨著煤化工行業氣化爐的產氣量越來越大,對壓力、液位及流的測數據要求越來越嚴格,常規材質膜片的

隔膜壓力變送器在煤氣化工段使用顯得故障卒猛.增。常規316L 材質膜片在氣化工況場臺下,不能有效地防止氫滲,使用一段時間后會出現膜盒變硬、膜盒鼓泡、測量學點漂移及輸出.不穩定等多種故障及問題。嚴重影響氣化爐運行中關鍵參數的測量。特別是在黑灰水、冷卻水等.含有煤灰介質的工況下,常規隔膜壓力變送器使用壽命周期明顯降低,對整個生產過程工藝監控帶來極大生產安全隱患,同時常規膜片材質的隔膜壓力變送器故障牢的增加,也增加了檢維修工作人員日常工作量,檢維修的同時帶來檢維修事散的發生。由于關鍵部位儀表的失效導致連續生戶時常被中斷,給整個生產系統帶來被動,對化工企業帶來檢維修安全事故風險并造成很大的經濟損失。

結合常規隔膜壓力變送器膜片故摩進行分析,其在煤氣化工段主要受煤氣化介質中煤灰的沖刷善損及工藝氣體中氫滲造成膜片故障,鍍金及金剛膜片很好解決了以上的痛點。

鍍金膜片隔膜壓力變送器

在氣化工況防氫滲應用中,常用方式一是增加膜片厚度(鍍層法),二是使用低氫滲牢膜片(隔離法),以此來延緩氫滲問題的發生。隔高法常采用聚四氟乙烯貼膜,即在316L膜片表面在貼上一層聚四氟乙烯膜片,以此起到.金屬膜片和介質隔離。但該解決方案存在如下映點:①聚四氟乙.烯隔膜- .般厚度在0.04 mm,安裝.使用中需要利用特制耦臺劑進行粘貼,粘貼中還要確保貼膜和膜片直接無氣泡存在,安裝要求非常苛刻并且操作規范標準無法確.保統-一;②聚四氟乙烯膜片受限于材質物理特性,無法運用在高溫工況,只能用在180 C以內工況, .否則聚四氟乙烯將失效:③聚四氟乙烯材質偏軟,工況中出現顆粒等易磨損因素時很快會破損,導致失效;④由于膜片外部貼上聚四氟乙烯膜片,其測量相應會相對滯后,測量精度稍差。綜上所述聚四氟乙烯的隔高法使用局限性較大,常用于一般常溫、常壓且介質干凈無蘑損顆粒的工況下,對于煤化工領域來說該方案不具備實際應用價值。

目前在氣化苛刻工況下,逐漸應用了鍍層法,即在儀表基準.膜片上鍍金。金在使用中有很好的致密性、耐蝕性和延展性,膜.片鍍金后,有效防止氣化工況介質中H,滲透,又有效解決了膜片氫脆和氫滲對隔膜壓力變送器測量問題。

隔膜壓力變送器在氣化爐工況中應用非常廣泛,由于其具備了如下優點:鍍金層非常薄,為微米級厚度,就解決了氫滲問題,同時,由于金具備板.佳的柔韌性對膜片壓力敏感性影響可以忽略不計,在確保測量精度的同時也確保整套測量系統的實時響應性,完美地解決了該類工況的難點。為了針對磨損嚴重的工況,羅斯蒙特還有針對性地開發出了兩款不同厚度的鍍金層,以便更加有效和針對性地解決此類問題。

金剛涂層膜片隔膜壓力變送器

金剛涂層膜片隔膜壓力變送器是羅斯蒙特在隔膜壓力變送器膜片材質上的一-種技術優化,該金剛膜片在氣化黑灰水.上介質中使用,防磨能力是普通不銹鋼膜片的10倍,是加厚不銹鋼膜片的5倍。在氣化介質抗氫滲能力上,使用在500 C的過程溫度條件下,金剛膜片的使用壽命是普通不銹鋼膜片的80倍,其使用溫度范圍在-75~425℃,使用介質溫度范圍較廣。在測量精度上,金剛膜片涂層厚度僅為1~2μm,對傳感器測量精度無任何影響。既防氫滲又抗磨損,是羅斯蒙特金剛膜片最顯著的特性。

金剛涂層膜片壓力隔膜變送器在現場應用場所主要是煤漿槽液位、磨煤機、氣化爐液位、洗滌塔液位、鎖斗沖洗水槽液位、水煤氣液位及流量測量上。例如測量煤氣化工段中黑灰水洗滌塔工段的液位,其工況溫度在240℃,壓力在6.8MPa左右,且工藝介質具有較多的煤灰,介質成份復雜,測量過程易堵塞,膜片容易氫滲、易磨損。該液位的穩定測量在整個工藝監控中非常關鍵,同時還參與安全聯鎖。常規膜片使用不到一個月膜片就報廢,導致測量故障。通過優化改進,在該工況點測量采用金剛涂層膜片后,解決了氫滲及磨損問題,極大地延長了隔膜變送器的使用周期,確保了液位計測量準確可靠,減少了檢維修人員更換液位計頻次,降低了資金投入,同時降低了非計劃停車帶來的故障影響,顯著提高了生產工藝的穩定性,對于提升企業經濟效益有巖很大的幫助。

金剛涂層膜片的優化應用,為煤化工行業解決了關鍵性難題,特別是在煤氣化工段解決了氫滲、磨損等造成膜片損壞問題,為煤化工企業在檢測液位及壓力、流量等測量設備上提供了強有力的技術保證,實現了大型煤化工長周期穩定運行。

結束語

隨著大型煤化工行業在不斷地快速發展,現場工藝控制測量中越來越多的壓力變送器參與到了聯鎖或SIS系統中,這對測量儀表的穩定性及使用周期.上都提出了嚴格的要求。壓力變送器生產企業也隨之不斷地進行更新換代,變送器的測量形式及測量材質也在不斷地推陳出新,告類新型式壓力變送器在不斷發展和創新。通過運用新的儀表測量技術和新的測量材質,更好地解決工藝過程控制中遇到的測量控制技術難題,逐步降低檢維修安全風險,逐步提高化工企業生產現場測量儀表長周期穩定運行。