熱電阻溫度傳感器時間常數多通道測試

發布時間:2022-10-26

瀏覽次數:

摘要:為了準確獲取

熱電阻的時間常數.解決階躍測試起始點難以確定及人為測試存在誤差等問題,通過對不同響應時間的熱電阻輸出響應進行了傳遞函數的測試與識別,開發了一套多通道測試裝置。該測試裝置可以對不同輸出信號的熱電阻時間常數進行同時測量,同時獲取多個熱電阻時間常數以及傳遞函數,實現多支熱電阻時間常數的全自動測試。該系統可以準確測量不同熱電阻的響應時間,自動化程度高、識別結果準確可靠,克服傳統方法人為誤差影響,可以在計量測試領域進行推廣應用。

熱電阻是一種導體或者半導體的電阻式傳感器,近年來,隨著科技的發展,測試溫度傳感器動態.特性的方法越來越多。其中,時間常數作為動態特性的一個重要指標,如何準確快速地測量出其時間常數顯得十分重要。

基于時間常數測試裝置存在難以確定起始點、存在人為讀數誤差、效率低下等問題,提出了一套全自動的時間常數測試系統。一方面獲取了階躍響應的具體階躍點,為后續分析提供了更為準確的數據;另一方面可以同時獲取多支溫度傳感器的時間常數,并對實際輸出數據進行識別和擬合,建立了對應的數學模型,與理論的數學模型進行比對,驗證了實.驗數據的可靠性。

1測試系統設計

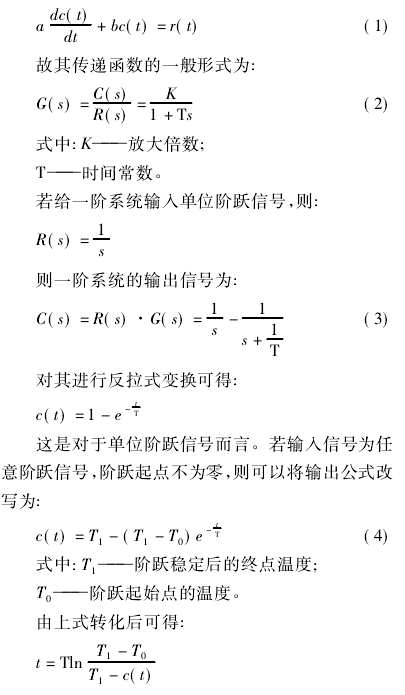

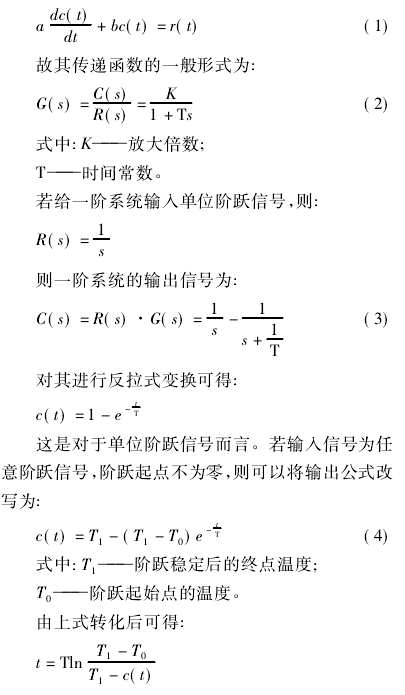

1.1時間常數計算理論

對于理想的溫度傳感器,其動態特性通常可以使用傳遞函數來表示。給溫度傳感器提供一個階躍信號或者斜坡信號,隨后采集溫度傳感器的輸出信號,可以計算獲取其傳遞函數。其中一般的溫度傳感器為一階模型,其數學模型為:

由該式可知,當c(t)-T0=0.632(T1-T0)時,t=T,由此可得出熱電阻的時間常數T的含義為:溫度傳感器輸出溫度的變化量由零到介質溫度與熱電阻初始溫度之差的63.2%3.所用的時間。

上述公式適用于一般的溫度傳感器,例如熱電阻、熱敏電阻等。

1.2測試系統硬件設計

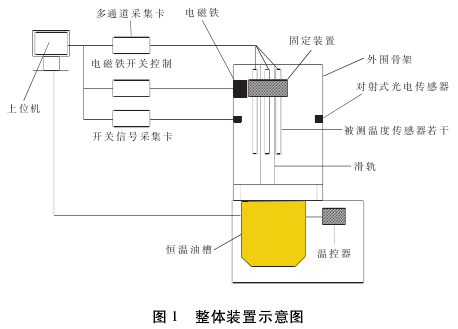

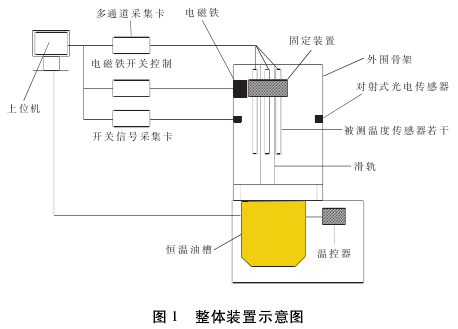

測試系統具體組成包括:計算機、多通道采集卡、電磁鐵開關、開關信號采集卡、電磁鐵、被測熱電阻若干、對射式光電傳感器、固定裝置、滑塊、滑軌、恒溫油槽等。其主要結構關系如圖1所示。

由上位機控制電磁鐵開關,用于控制滑塊及固定裝置下落,利用對射式光電傳感器確定被測溫度傳感器接觸恒溫油槽介質的準確時間,多通道采集卡持續采集被測溫度,由上位機軟件內部的計時器記錄下產生光電信號到被測溫度達到階躍響應溫度的時間。最后把被測數據傳送至上位機,在上位機中生成實時圖像,輸出采集的數據以用于后續處理。

該裝置一方面有效地避免了起始點難以確定的問題,另一方面避免了人工計算的誤差,并且可以多通道同時采集,以及對多支溫度傳感器同時進行時間常數的測量。

1.3測試系統軟件設計

對于上位機軟件,其實現的主要功能為:

(1)接收下位機傳輸過來的電阻、電流、對射式光電傳感器開關等信號,將電阻、電流等信號轉化為溫度信號,并將諸多模擬信號轉化為數字信號。

(2)控制電磁鐵的開關信號,待溫度穩定后斷開電磁鐵,使滑塊沿著滑軌做自由落體運動。

(3)提供計時器的功能,在對射式光電傳感器的信號變化時開始計時,直到溫度信號達到階躍信號的溫度點時停止計時。

(4)提供系統辨識工具包,對輸出數據進行相關函數的辨識,獲取其實際的傳遞函數。并對輸出的數據,依據理論推導的公式進行擬合,以獲取輸出函數。

2實驗設計與數據分析

熱電阻時間常數大小與傳熱介質有著較大的關系,因此只能測取在特定介質下的具體時間常數。實驗中所采取的介質均為硅油,所有提到具體.數值的時間常數均為在介質為硅油時的時間常數。

在實驗中,采用標準鉑電阻作為標準器。其在硅油中的時間常數為15s。另外采用兩根普通鉑電阻作:為被測電阻。利用多通道采集卡同時獲取各個熱電阻的電阻值、對射式光電傳感器的開關信號。其中設置多通道采集卡的采樣頻率為10Hz。.

2.1實驗步驟

具體實驗步驟如下:

(1)將被測溫度傳感器置于固定裝置上,固定裝置置于滑塊上。打開溫度采集程序和電磁鐵開關,將滑塊吸附住。

(2)控制恒溫油槽達到固定點溫度,并等待溫度穩定。

(3)待溫度穩定后,斷開電磁鐵開關,讓滑塊沿著滑軌自由落下,待滑塊經過對射式激光傳感器位置時,傳感器輸出信號會產生變化,將其變化的時間點作為階躍響應的計時起始點。

(4)當溫度達到階躍溫度點時,內部計時器停止計時。待被測溫度傳感器達到恒溫油槽的溫度并穩定后,停止采集溫度。讀取上位機所記錄的經過的時間數值即為時間常數。

(5)測試結束后,將被測數據導出,進行函數擬合以及系統辨識。

2.2實驗結果:

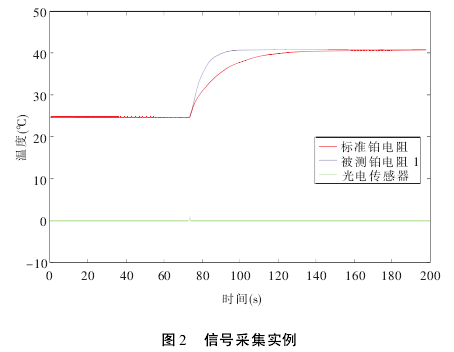

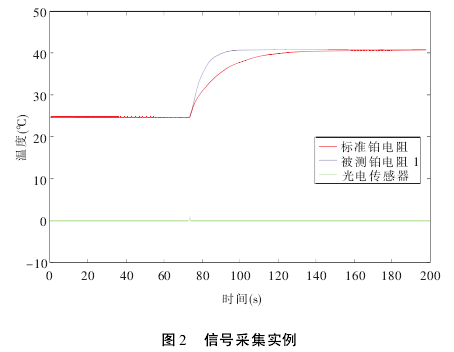

按照實驗步驟對3根熱電阻進行測試,待熱電阻冷卻后,共進行3次重復試驗,其中一次被測溫度以,及開關信號的數據如圖2所示。

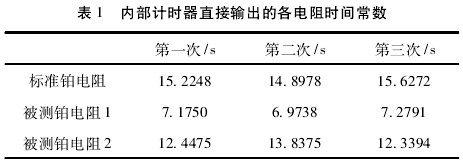

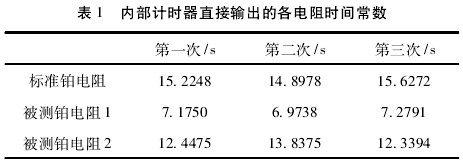

讀取上位機顯示的時間常數,具體結果如表1所示。

后續對被測電阻輸出的實際溫度圖像進行讀圖計算,求取時間常數,具體結果如表2所示。

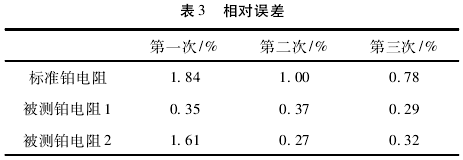

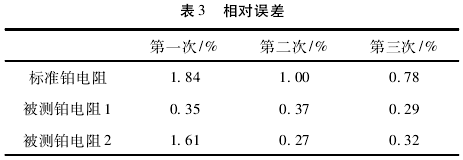

計算測試結果的相對誤差如表3所示。

從表1~表3中可以看出,上位機軟件的內部計時器獲取的時間常數與利用采集數據圖像所計算的時間常數相對誤差小于2%,由此說明,此法可以用于同時計算多支熱電阻的時間常數。

2.3擬合驗證

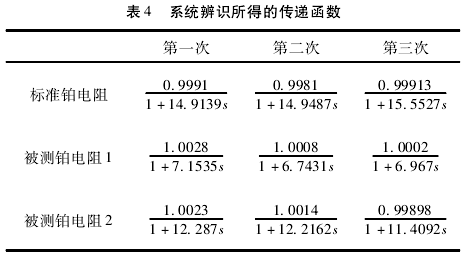

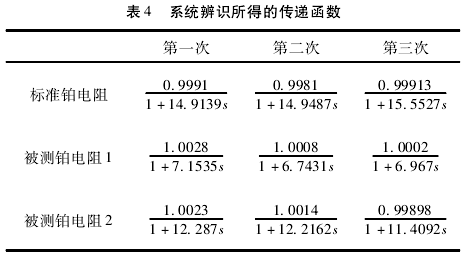

在獲取到溫度與開關信號的數據后,將穩定后的終溫作為輸人信號,輸出溫度作為輸出信號,輸人系統辨識工具包中,可以獲取到其具體的傳遞函數,具體結果如表4所示。

從表4中可以看出,一階傳遞函數的理論值與實際辨識所得的傳遞函數誤差較小,并且符合理論推導的一階系統傳遞函數表達式。

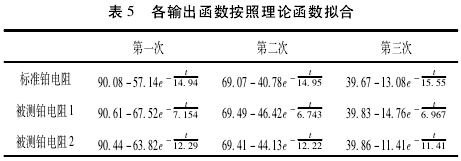

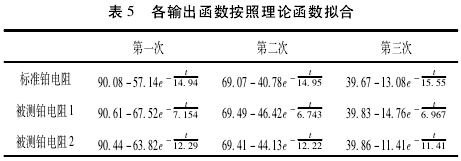

最后對于輸出的溫度信號進行輸出理論函數的擬合,具體結果如表5所示。

由表3~表5可知,系統辨識工具包輸出的傳遞函數與理論函數相符合,表明該測試裝置數據的準確可靠。

3結論

綜上所述,針對階躍起始點難以確定、人為測試誤差大等問題,提出了一種利用對射式光電傳感器確定溫度傳感器階躍信號產生的起始點位置的多通道溫度傳感器時間常數測試裝置。通過對輸出數據.進行作圖計算、系統辨識,輸出函數的理論擬合,得

出以下結論:

(1)通過上位機軟件內部計時器所記錄的時間常數與輸出數據作圖讀圖計算時間常數的結果對比顯示,其時間常數的計算誤差較小,解決了階躍起始點難以確定的問題.避免了傳統人為計算的誤差。

(2)通過多通道采集卡同時采集電阻、電流等溫度傳感器的信號,可以對熱電阻、熱電偶等各類工業傳感器的時間常數同時計算。實現不同溫度傳感器、多通道同時測試的功能,提高了測試的效率,降低了成本。

(3)利用上位機軟件對輸出數據進行了系統辨識及輸出函數的擬合,計算出其具體傳遞函數及理論輸出函數,驗證了輸出數據的可靠性。推廣該裝置在時間常數測試方面的使用具有重要的意義。