基于快速熱電偶的溫度數據采集

發布時間:2022-12-14

瀏覽次數:

[摘要]:針對熱噴涂的極端工況下瞬態溫度動態診斷的難題,設計了一個基于

快速熱電偶的溫度數據采集系統,并對該系統進行詳細分析。實驗研究表明,該系統具有成本低操作簡單、測量精度高等優點,可廣泛應用于其它快速測溫的領域。

1.引言

大量研究表明在熱噴涂過程中單個熔滴粒子扁平過程的瞬態溫度變化對進一步研究粒子間的結合狀態和涂層質量具有重要的意義。由于實際噴涂中粒子扁平變形與冷卻凝固一般發生在10~20μs之內以及等離子射流的高溫和強輻射的干擾,很難通過實驗測量來實時跟蹤觀察單個粒子的整個扁平過程。

針對這一問題根據雷諾力學相似性準則1設計一個基于快速熱電偶的溫度數據采集系統,通過對低速粒子扁平過程溫度變化的研究來模擬熱噴涂實際情況。

2.溫度數據采集系統的組成

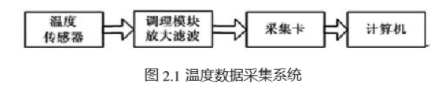

整個溫度數據采集系統組成如圖2.1所示。下面分別對各組成部分進行分析:

1)溫度傳感器

由于針對在熱噴涂極端工況下,在這里選擇NAN-MAC生產的鎢錸系侵蝕型快速響應熱電偶,測溫范圍可達2300℃響應時間達到微秒級。當熱電偶探頭的溫度發生瞬態變化時由于熱電效應其輸出電壓也將發生快速變化然后熱電偶信號經差分輸入到信號調理模塊。在測量過程中可以自動更新受侵蝕或磨損的熱電偶結。

2)溫度信號調理模塊

溫度信號經熱電偶轉換成電壓信號-般為毫伏級較弱而且還有噪聲干擾需要經過放大、隔離、濾波、激勵和線性化等信號調理功能。

一般工業應用或研究應用的熱電偶信號調理器通常含有一個2Hz的低通濾波器不能適用于快速響應型熱電偶。因此專門為快速響應型熱電偶設計了信號調理,它主要由熱電偶信號放大、100kHz濾波器和冷端補償電路=部分組成。快速熱電偶信號調理器的主要性能參數如下:

●通道:DI(1個差分輸入)

●增益:100

●增益誤差0.075%典型

0.08%最大值

●非線性:0.005%

●共模抑制比:≥100dB

●信號范圍+100mV

●濾波器:100kHz

●冷端溫度測量誤差:0.36C

穩定性參數如下:

●增益溫度系數5ppm/9C最大

●偏移量溫度系數D.6μV/C最大

需要注意的是,經調理后的電壓信號的電壓范圍應與采集卡A/D轉換器的電壓范圍相匹配,同時信號調理模塊應盡可能靠近熱電偶(或信號源)使得被測信號在受到傳輸信號的環境噪聲影響之前已被放大使信噪比得到改善。

3)數據采集卡

數據采集卡的主要作用是把模擬信號經A/D轉換后成為可供計算機識別與處理的數字信號。根據采樣定理理論上最低的采樣頻率必須是信號頻率的2倍,而實際.上工程中選用5~10倍,有時為了較好地還原原信號波形甚至更高一些。噴涂中的熔滴扁平凝固過程的溫度變化發生在10~20us之內,也就是50k~100kHz的信號頻率,為此測溫裝置選用了插入式高性能數據采集卡DAQ2204這款數據采集卡的最高采樣頻率可達3MHz,而且有著12位的A/D分辨率無論從采樣速度還是采樣精度上都能滿足熔滴扁平過程的溫度信號的采集。插入式DAQ2204的主要性能參數如下:

●接口類型32位PCI總線即插即用

●采樣頻率最高可達3MHz

●分辨率:12位AD分辨率

●量程:單極性輸入最大+10V最小+0.05V

雙極性輸入最大0~10V最小0~0.1V

●通道數64個單端以及32個差動模擬量輸入通道

●觸發模擬數字觸發硬件/軟件觸發

●數據傳輸模式軟件輪詢、FIFO半滿中斷及支持Scatter/Gather功能的總線主控DMA

需要注意的是,熱電偶與信號調理模塊采用差分連接方式(DEF)而信號調理模塊與DAQ數據采集卡采用的是參考地單端連接方式(RSE)這樣的連接方式能有效地避免環境及回路造成的干擾。經過DAQ采集卡A/D轉換后的數字信號便可以通過基于PC機的數據采集軟件進行獲取、處理、分析、顯示和存儲等操作。

3.實驗研究

實驗采用Zn--AI合金為材料研究對象。金屬材料經過高頻感應加熱器與石墨容器可生成直徑為3.60-5.29mm,與基體的碰撞速度為3.28m/s的熔滴。圖2.2為在不銹鋼基體上熔滴扁平過程的溫度數據采集,并經過一系列濾波處理后Zn-Al熔滴的溫度變化曲線。溫度曲線是先急劇升高到峰值,然后快速下降隨著時間的增加,下降速率開始慢慢減小最后.溫度趨近于室溫。

4.結束語

對比熔滴直徑約2mm的鉛錫熔滴以1.6--3.3m/s的速度碰撞在冷的(20-25℃)平坦光滑的不銹鋼基體表面其扁平變形發生在約5~20ms內。結果表明是成功的能夠對熱噴涂中熔滴粒子溫度變化進行實時測量。由于該系統具有成本低操作簡單、測量精度高等優點,可廣泛應用于其它快速測溫的領域如發動機進口爆發器內壁的溫度采集研究。