陶瓷燒成溫度的工業熱電偶在線校準分析

發布時間:2022-12-19

瀏覽次數:

[摘要]通過了解景德鎮地區陶瓷行業窯爐配置使用

工業熱電偶的情況,研究了燃氣梭式窯燒成溫度調節控制因溫度量值沒有溯源造成能源浪費的現狀,分析了利用標準熱電偶和巡檢測溫系統對陶瓷企業安裝在燒成設備上的工業熱電偶進行在線校準的必要性提出了“在窯爐上預留測溫孔,以實現窯用工業熱電偶的在線校準”的建議,為窯爐上使用的工業熱電偶的在線校準提供了一種實用、易操作的可直接比較測量的校準方法,促使企業根據窯爐的實際運行狀況,實時獲取所需的量值可溯源的溫度測量數據,為窯爐的節能改造及自動化控制提供有效的數據支撐;以提高窯爐燒成的熱效率,達到節能減碳的目的。

引言

陶瓷是一種需要高溫燒成的無機非金屬材料,其產品品質的關鍵因素取決于燒成的工藝條件。其主要的工藝條件包括燒成制度、窯爐結構的合理性、燃料的品質、燃燒技術等等"。

在我國陶瓷工業不僅是傳統的勞動密集型產業,也是高能耗行業,能耗占總成本的25%~40%,干燥、燒成部分占據80%的總能耗,其中燒成約占60%"1。

窯爐是陶瓷企業能耗最大的燒成設備,其能耗的高低主要取決于窯爐結構和燒成技術。目前有關優化窯爐結構、富氧燃燒與高溫空氣節能技術及減少排煙損失等方面的研究不少,但鮮少見到關于窯爐控溫熱電偶測量結果的量值溯源對于節能減排的價值與意義方面的文獻資料。

以江西景德鎮地區生產日用瓷的燃氣梭式窯為例,通過分析景德鎮地區日用瓷生產中普遍使用的自吸式燒嘴燃氣梭式窯(以下簡稱引射梭式窯)和全.自動控制的調溫高速燒嘴燃氣梭式窯(以下簡稱動力梭式窯)的溫度監測現狀,研究了這兩種典型的陶瓷工業燃氣梭式窯的溫度測量準確性對其減少不必要的能源浪費的重要性。建議在窯爐上預留測溫孔,從測溫孔內插人已溯源的熱電偶,對其使用的工業熱電偶.進行在線校準或用于監測窯溫,以促進陶瓷工業梭式窯的自動化監測水平及其節能改造技術的進步,推動窯爐節能發展的進程。

1陶瓷窯爐

1.1陶瓷窯爐的測溫技術

我國早期的制陶工藝中司窯工采用肉眼看火、吐痰,人窯、鉤照子等原始的方法觀測陶瓷窯爐的溫.度。而現代的測溫技術主要是通過熱電偶、測溫錐、測溫環(塊)、光學高溫計等器具測量陶瓷窯爐的溫度。目前陶瓷窯爐多是采用熱電偶測溫,由于窯爐的工況條件惡劣,熱電偶連續使用一段時間后其性能會下降,而且工業熱電偶的準確性不高,所以企業會根據需要配以測溫錐、測溫環(塊)作為監控窯溫的對比參照物。

“人工觀火”是指有經驗的窯爐操作,人員通過觀察火焰的顏色變化來判斷窯爐內的火候,進而調節燃氣的閥門門來控制窯爐溫度。

測溫錐、測溫環(塊)可機動靈活,簡易、方便地放置在窯內三維空間的任何位置,借此可以了解窯內溫場的分布情況。測溫錐是通過觀火孔察看其彎倒時來獲知窯內其所在部位的那一時間的溫度。測溫環(塊)則是根據其與制品同時經受一個燒成周期的焙燒過程時,所產生的在其測溫范圍內的線性收縮來獲知其承受的最高溫度。通常是在其燒后取出測量環徑(長度),對照換算表得出其在窯內位置對應的最高燒成溫度"。兩者都不能進行連續測溫,只能作為窯內監測點的最高溫度參照,而且至今仍無明確的量值溯源方法。

熱電偶是將溫度轉換成熱電勢的一種感溫元件其配以毫伏計或其它二次儀表可連續測量和記錄溫度,并且線性好,測溫范圍寬準確性高性能穩定,還可遠距離傳輸應用最為廣泛。因窯內坯垛的堆放,使得熱電偶只可插入窯內幾厘米,其測溫僅能通過熱工儀表顯示窯內某監測點的溫度,并不能反映窯內溫場與制品熱交換的實際受熱狀態,而且因受燒成工藝、現場環境等條件的制約,企業一般不會拆卸下來送去校準,即進行量值溯源。對于連續式窯爐,如輥道窯、隧道窯,企業一般會在緊鄰坯體的周圍放置測溫環(塊)用作監控窯溫的對比參照。梭式窯的溫控通常是以人工觀火或在窯內放置測溫錐作為最高燒成溫度的對照,其中引射窯大多在窯頂插入一只熱電偶,動力窯則是在兩側窯墻上對角插入多對熱電偶。

1.2陶瓷窯爐的溫度測量及其溫度控制系統

陶瓷生產一般實施倒班制生產控制以車間或崗位為單位由操作人員集中操作依靠儀表監控。窯爐控制系統多是通過配置儀表形成單回路數字PID控制系統自動調控產品進窯、出窯、溫度、壓力、排煙、急冷、點火、報警等裝置,由數據采集系統軟件來實現了熱工數據的在線采集與實時監控。

對陶瓷窯爐溫度的實時監控是燒制陶瓷過程中必須具備的條件。企業需要對每一次燒成記錄的完整數據進行分析以優化燒成曲線提高生產效率保證產品質量。所以,窯內溫度場變化的大量數據都會實時傳送至窯爐控制室。

窯爐的溫度測量大多先以熱電偶作為溫度傳感器通過將獲取的電信號輸入到溫度二次儀表中或依靠人工讀取數據的方式以定時紙質記錄形式予以保存井依據溫度制度調節爐溫;或者應用自動化控制系統中的智能巡檢控制儀表作為窯爐溫度數據的采集器,配以溫度數據采集系統軟件,則在巡檢表的顯示屏上依次讀取所測窯內各點的溫度值,即可省去人工填寫數據環節。這對穩定燒成工藝、提高燒成質量非常有利,同時也為窯爐燒成制度的優化提供了可常的數據"'。

2梭式窯.

21最德鎮梭式窯的溫度監控實況

溫度是燒成過程中最重要的熱工參數之一它直接影響著產品的質量、產量、成本以及設備的使用壽命等因素。因此窯爐溫度測量的準確性顯然極為重要。

景德鎮地區的燃氣梭式窯主要有兩種,引射梭式窯和動力梭式窯。盡管窯爐的燒成工況通常是由數字儀表監控的,但仍需要司窯工來操作控制。不同的是引射梭式窯只在窯頂安插一只熱電偶,由溫度單元儀表或智能儀表顯示所測點溫度或熱工參數,司窯工憑此了解窯內的大致溫度或窯溫、窯壓等熱工工況。此外,全憑經驗肉眼觀火,井通過觀火孔觀察放置窯內的測溫錐的彎倒,以測溫錐的彎倒溫度來判斷窯內是否已達到所需的最高燒成溫度。

動力梭式窯則是根據窯內實際尺寸的大小、噴嘴的分布、窯車與排煙孔的位置等,分區布設熱電偶,通過燒成控制系統和數據采集軟件實時監控顯示窯爐的溫度等熱工參數。而陶瓷窯爐溫度控制系統是一個非線性、大遲滯的純滯后的變參數系統又因系統控制的熱工參數如溫度、氣氛,壓力等變量之間的較強耦合,使得監測溫度的不確定性更為明顯",所以仍然需要司窯工通.過觀火孔實時察看熱工工況。

在燒成的低溫階段熱電偶所測點的溫度比較接近窯內煙氣溫度;而在高溫階段接近制品溫度。相對于容積大的梭式窯,監測點的溫度是否能看作是所測區域的平均溫度、以及熱電偶檢測.的靈敏度與滯后性對掌握窯內溫場的變化來說都非常關鍵。

窯爐結構與燒成工藝的復雜,使得對窯爐溫場測量的難度很大。通常是根據梭式窯結構的特:點、燒嘴的數量及排布、燒嘴燃燒煙氣的流速、煙道布設的排煙方式等因素,確定窯內溫場監測.點的數量及位置。一般情況下,動力窯大多是在燒嘴相對位置另一側窯墻上安插熱電偶,依據燒嘴的布設情況分區監控溫場溫度,而引射窯僅在窯頂中央部位安插一只熱電偶。

2.2景德鎮燃氣梭式窯能源浪費現狀及其原因分析

目前,景德鎮地區以天然氣為燃料的陶瓷工業燃氣梭式窯近1000座。其中絕大多數都是熱耗大、能效低的引射梭式窯。根據燃氣公司提供的梭式窯用氣數據計算,景德鎮地區的燃氣梭式窯全年所用燃氣折算標準煤約為10萬噸,相當于20戶重點用能單位的年綜合能耗。

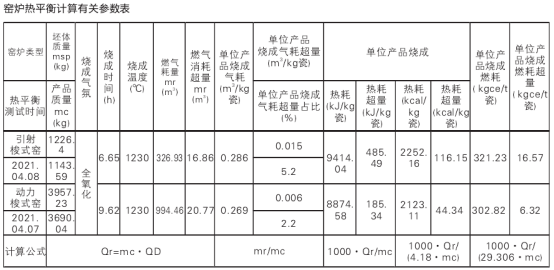

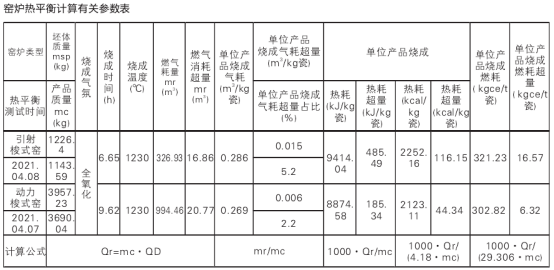

下面就景德鎮地區某瓷廠燒制酒瓶的引射窯和動力窯在高火保溫階段因燒成溫度量值沒有溯源存在的燒成工藝燃氣消耗造成的浪費情況進行分析說明。以在熱平衡測試結果"為基礎,計算能源浪費的相關數據詳見窯爐熱平衡計算有關參數表。表中燃氣消耗超量mr(m³)、單位產品燒成氣耗超量(m³/kg瓷)、單位產品燒成氣耗超量占比(%)、單位產品燒成熱耗超量(kJ/kg瓷、kcal/kg瓷)等數據的計算依據如下:

燃氣消耗超量是指因熱電偶測溫誤差造成的高火保溫時間的延長,根據實際高火保溫時間超出工藝所需保溫時間的那段時間的燃氣消耗流量計算出所浪費的燃氣消耗量。其它的能耗超量參數均由此計算所得。井據此推算,景德鎮地區全年因此產生的燃料浪費達388.7萬m³的天然氣。現就造成這種能源浪費的原因分析如下:

引射梭式窯大多將排煙口設在窯尾,煙氣在窯頭滯留的時間比窯尾長,導致窯內局部對流換熱速度不同以及窯內換熱不均勻,窯尾溫度要比窯門方向溫度高出40-85℃;動力梭式窯大多將排煙口布置在靠近窯車底部的兩側窯墻上,相.對來說,這樣的布置使其窯內的溫場要比引射窯均勻。無論是哪種梭式窯,其能耗都主要集中在.高溫段,在最高燒成溫度處及高火保溫階段能耗最多。

最高燒成溫度必須要控制在坯料的燒結溫度范圍之內,燒結溫度范圍是指坯體燒結至開始軟化變形的溫度區間。燒結范圍寬的坯料,可在相對較短的時間內以上限溫度燒成;燒結范圍窄的坯料,宜在下限溫度以較長的時間進行燒成。燒還原焰的坯體一般在氧化階段結束轉入還原期之前,須進行一次保溫(中火保溫),至將近止火時又須進行一次保溫(高火保溫)。而保溫的目的是縮小窯內溫差,使窯內各部位產品的高溫反應均勻一致。保溫時間的長短取決于窯爐結構與容積、窯內溫場的均勻度、坯件的大小與厚度以及制品所要達到的玻化溫度,應以瓷體致密、能耗又少為目的。

通常,普通日用瓷的燒結范圍較寬,約為20℃左右。司窯工只要將燒成溫度控制在燒結范圍內,就不會影響產品的燒成質量。而很少會.去考慮能源消耗的浪費問題。因為他們關注的是燒制產品的質量,這會直接影響他們的工資收人或績效考核。該例中造成燃氣浪費的還有一個重要原因就是燒成監控的溫度量值沒有溯源,司窯工無法獲取準確的窯內溫度值。具體情況說明如下:

此批產品的燒成溫度是1230℃,由國家標準GB/T13794--2017《標準測溫錐》可知,企業選用的測溫錐應是標準溫度為1240℃的錐號為CN124的工業窯爐用測溫錐,其彎倒溫度與對應錐號的標準溫度之間的允許誤差為±6℃,并且標準規定的加熱條件是升溫速率在室溫至低于其標準溫度200℃的范圍內,應按(8~10)℃/min升溫速率加熱,然后按2.5℃/min升溫速率加熱至它的彎倒溫度。而實際上的燒成工藝要求的溫度制度并不都能達到標準規定的加熱條件,其間的差異必然會使彎倒溫度產生與標準允許誤差的偏離。此外,司窯工不可能每一次都能在測溫錐開始彎倒的時刻恰好看到,這也是其還要憑經驗觀火來確定制品燒熟燒透。

2.3用于陶瓷燒成溫度監控的工業熱電偶的在線校準的必要性分析

陶瓷窯爐的燒成控制是陶瓷生產過程中非常關鍵的一個工序。其燒成溫度的在線監測與產品的質量息息相關。企業通常都用工業熱電偶測量窯內溫度。插人窯內的工業熱電偶由于在窯爐制造時就已固定安裝了,如果不是壞了,而企業又需要用熱電偶測量窯內溫度的話,一般不會將其拆下或更換。然而,長期惡劣的工況環境,更易造成熱電偶的計量性能下降。所以如果想要知道其測溫的準確性,就必須對其進行在線校準。

由圖片“景德鎮某瓷廠輥道窯燒制瓷磚的窯爐溫度紙質記錄表”可見,熱電偶所測溫度與測溫環收縮表示的溫度差距很大。表中備注欄里記錄了當天上午8點鐘測溫環指示的溫度1161℃,“高溫區上下降10℃”是指測溫環在該輥道窯燒成帶的高溫段所標示的溫度比往常偶溫與環溫的溫差還下降了10℃。這種測量比較是忽略了偶溫隨時間變化、環溫隨批次變化的差異而得出的結論,而實際上此次比較結果應該是偶溫與環溫相差53℃。

此外,由實例分析可知,窯內溫度實時監測的準確性對于調節、控制窯爐的熱工制度、減少不必要的燃料消耗及提高產品質量等方面都.有著非常重要的作用。

3建議

陶瓷企業一般都在每年春節放假前停工時,對窯爐進行檢修。那時,可根據窯爐現有測溫熱電偶的配置情況,選擇合適的位置鉆孔,以此預留測溫孔。尤其是引射梭式窯,更需要在兩側窯墻.上預留多個測溫孔,以備窯溫的監控測量。

建議:給用于校準窯用工業熱電偶的標準偶預留的測溫孔大小約為1~2cm,選擇在被校的工業熱電偶四周5cm以內,最為臨近被校偶并離煙氣出口相對較遠的位置上。不需測溫孔時,應用石棉將其堵上。對于引射梭式窯,還應在需要對窯內溫度監測點附近的窯墻、窯門、窯頂的相應位置上預留測溫孔。時可選用溫場自動測試系統與標偶配套作為校準設備進行在線校準,其中校準時的連續測量時間按燒成工藝特點應不少于一個燒成周期。

4結語

結合景德鎮地區梭式窯燒成的實際工況,從窯爐的節能角度分析了用于窯爐溫度監控的工業熱電偶的在線校準的必要性。為陶瓷窯爐在可控范圍內縮短產品的燒成周期,繼而達到減少燃料消耗,節約能源提供了簡單可行的途徑。