一種兩線制通用溫度變送器的研制

發布時間:2023-03-16

瀏覽次數:

摘要:設計了一種

兩線制通用溫度變送器,能夠處理熱電阻、所有類型

熱電偶以及電阻、電壓輸入信號。實現了溫度信號的線性化處理、冷端補償、以及在線標定,信號轉換精度優于0.1%。通過變壓器實現電源輸入、輸出三端隔離,解決了因傳感器絕緣下降導致的電流串擾問題,同時提高了抗干擾能力。變送器實現了模塊化、通用化設計,具備遠程數字通訊能力。

1引言

在航天系統中,由于高可靠性的需要,傳感器信號處理電路以,原理簡單、可靠的模擬信號為主,但不能完成非線性溫度信號線性化補償,無法對熱電偶進.行正確冷端補償,無法根據現場條件靈活進行量程遷移等參數設置,導致其測溫精度不夠![1-3]同時,無法實現各種溫度信號通用處理(4],導致模塊專一化、多樣化,給生產、維護和現場管理帶來不便,不具備靈活的人機接口,對現場工況的適應性不足。

基于此,研制了一種兩線制精度高通用隔離型.溫度變送器,可通過人機接口靈活設置處理熱電阻、熱電偶、電阻、電壓等輸人信號,實現溫度信號的精度高測量。同時,通過變壓器實現電源、輸人、輸出三端隔離,解決了現場信號串擾的問題,提高了變送器抗干擾能力。

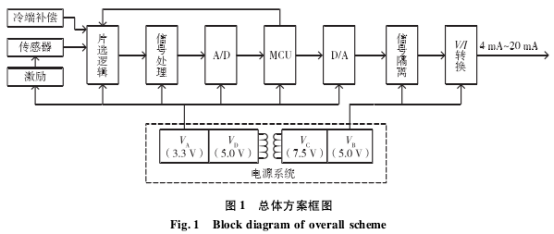

2總體設計方案.

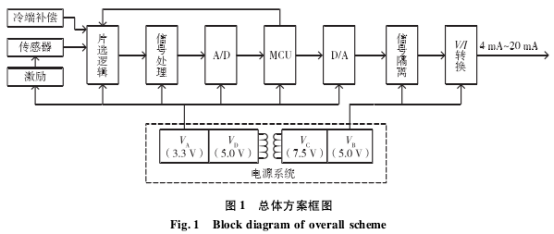

總體設計方案主要包括電源系統、激勵模塊、冷端補償模塊、片選邏輯模塊、信號處理模塊、A/D模塊、MCU處理中心、D/A模塊、信號隔離模塊和V/I轉換模塊,如圖1所示。其中,電源系統采用24V直流供電,經由變壓器提供5V、3.3V隔離電源,為輸人輸出兩側各模塊供電。激勵模塊為傳感器提供恒流激勵,冷端補償模塊為熱電偶傳感器提供冷端補償。傳感器和冷端補償模塊的輸出.信號連接至片選邏輯,由MCU處理中心控制,按設定時序選擇相應通道信號,經信號處理模塊調理成A/D采樣所需標準信號后,由A/D模塊采樣并傳輸至MCU。MCU根據不同傳感器類型,選擇對應的算法,計算溫度。D/A模塊根據MCU指令輸出對應控制電壓至信號隔離模塊,信號隔離模塊通過變壓器實現輸人、輸出信號電氣隔離,將控制電壓等幅傳輸至V/I轉換模塊,V/I轉換模塊根據控制電壓實現兩線制4mA~20mA信號輸出。

3電路設計及工作原理

3.1傳感器模塊

通用型溫度變送器可以處理

熱電阻和熱電偶以及電阻、電壓信號。簡單歸為電阻和電壓兩類信號,以熱電阻和熱電偶為例介紹。

3.1.1熱電阻傳感器

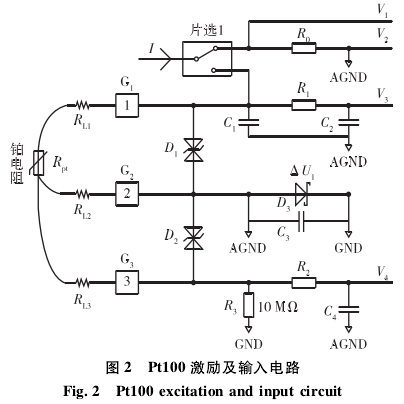

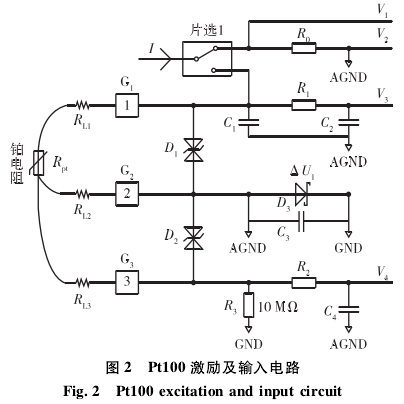

利用熱電阻阻值隨溫度變化的函數關系,即可實現溫度測量。其激勵及輸人電路如圖2所示,以

鉑電阻溫度計Pt100(以下簡稱Pt100)為例。

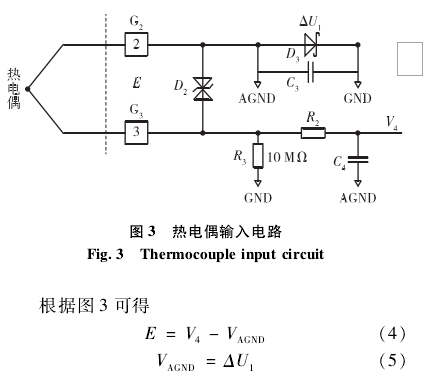

Pt100采用恒流激勵,三線制輸人,分別連接至變送器輸人端口G1、G2、G3。激勵電流I通過片選控制分時激勵100Q標準電阻和Pt100。電壓信號V1、V2、V3、V4通過片選2按既定時序送人后端信號處理電路進行處理采樣,其輸人電阻理想狀態為無窮大,故此四條支路上無電流。假設傳感器輸人引.線電阻RL1=RL2=RL3=r,有

式中:V1、V2--分別代表標準電阻R0左、右端電壓;V3--G1端口輸人信號經過RC濾波后電壓;V4--G3端口輸入信號經過RC濾波后電壓;R0--100Ω標準電阻值;Rpt--Pt100電阻值;VAGND---AGND的點電壓。

由公式(1)可解出:

由公式(2)、(3)可以看出:

①電路完全去除了引線電阻R,的影響,從原理上實現了正確測量;

②公式(3)中傳感器電阻值Rp與激勵電流I無關,激勵電流的精度不影響測量結果;

③標準電阻R0的精度和溫漂直接影響測量精度,故此,采用精度高低溫漂晶圓電阻。針對兩線制輸人熱電阻,只需把G2、G,端口短接即可。

3.1.2熱電偶傳感器

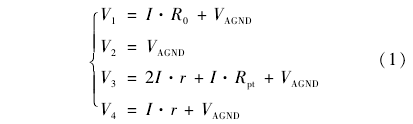

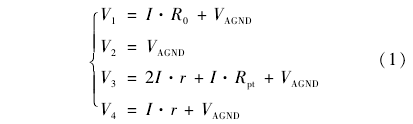

利用熱電偶兩端電動勢差隨溫度變化的函數關系,通過測量熱電偶輸出電動勢,即可實現溫度測量。其輸人電路如圖3所示,適用于所有類型熱電偶。

式中:E一熱電偶輸出電動勢;△U1一二極管D3兩端電壓。

由于熱電偶輸出信號可能為負,即E<0,故此處通過一個二極管將AGND電位拉高至0U,以AGND為信號參考地,則GND構成等效“負電源”,從而無需單獨對運放提供負電源。

采用集成溫度傳感器TMP235測量熱電偶冷端溫度,對其進行冷端補償。

3.1.3傳感器斷線監測

如圖2、圖3所示,在變送器G;輸人端口連接一個10MQ2下拉電阻R3到GND。傳感器正常工作時,由于10MΩ電阻遠遠大于傳感器內阻,故對析出無影響。當傳感器引線發生斷線時,則其輸出會.發生跳變,通過下拉電阻,使得V3和V4處于確定的高電平或者低電平狀態,從而通過監測V3和V4的極限狀態,即可實現斷線報警。

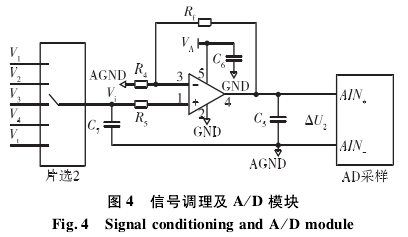

3.2信號調理及采樣模塊

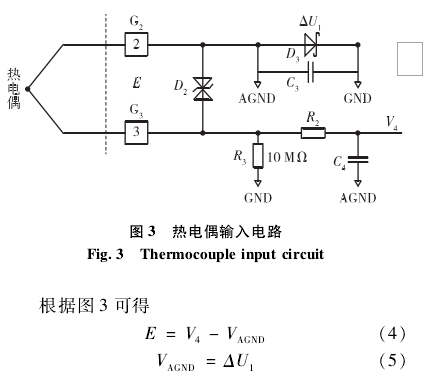

信號調理及采樣模塊如圖4所示。前端傳感器信號V1~V4及溫度冷端補償信號Vt經過片選2,由MCU控制,根據不同類型傳感器運算需要,按程序既定時序選通,經減法運算放大器,同VAcD做差后,由AVD轉換器進行采樣,最后將采樣結果通過串行通信送MCU處理。

此處,選取24位差分輸人A/D轉換芯片,其負輸人端AIN_接AGND,可以減少共模干擾。另外配合前端減法運算放大器,可以導出其采樣結果為

式中:△U2一AD采樣芯片正、負輸人端之間的電壓;Vi一片選2選擇的輸人電壓信號;Rf一比例電阻;R4一比例電阻。

對于熱電偶,只需選通V4則有:

通過公式(8)可以看出,本電路只需對V。選通和采樣一次,即可通過硬件實現Vi一VAGND差分運算,求得熱電偶輸出電動勢,提高了精度和效率。此處,Rf和R4的精度直接影響計算結果,采用精度高低溫漂晶圓電阻。

3.3MCU處理單元

MCU處理單元是整個電路系統的控制和運算單元,選取PIC24系列單片機,主要完成以下功能:

①片選芯片的時序控制;

②根據預定算法完成溫度計算和線性化輸出;

③各種報警輸出;

④人機交互控制中心。配合上位機完成精度高校準以及傳感器類型選擇、參數設置等數字化通訊輸出。

其中,②為其核心任務,主要涉及傳感器的高階多項式擬合及運算,其擬合精度直接影響溫度計算的正確性。

對于熱電偶信號,由于其輸出熱電勢小,溫度范圍寬,非線性特征明顯,需要進行分區高階擬合。運算時,首先根據國際電工委員會(IEC)規定的電動勢一溫度函數,由測得的冷端補償溫度1o計算出對應的冷端熱電動勢E,則熱電偶輸出總電動勢Et為

然后,再根據IEC規定的電動勢一溫度反函數,計算出相應的溫度t即可。

3.4電源及信號隔離模塊

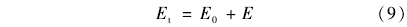

3.4.1電流串擾分析

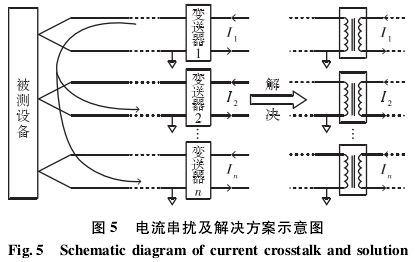

實際設備溫度監測過程中,往往需要多支傳感器配合使用。在現場復雜工況條件下,可能會導致傳感器相互間絕緣下降,從而帶來電流串擾的問題,使得輸出不準。如圖5所示,若傳感器絕緣下降,通過被測設備金屬外殼導通,則其輸出電流I1、I2、In相互間串擾,從而造成輸出跳動,使傳感器失效。因此,需要在變送器端實現有效隔離,即傳感器輸人、輸出和電源三端隔離,切斷串擾回路。

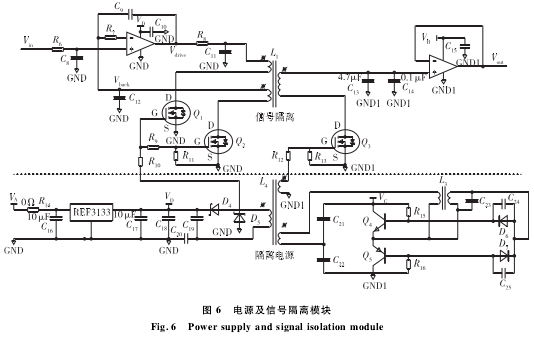

3.4.2信號隔離模塊

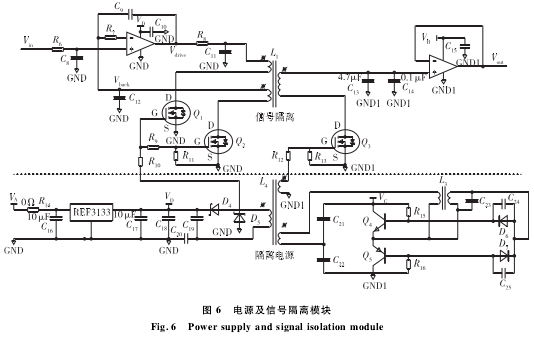

電源及信號隔離電路如圖6所示。上半部分信號隔離電路中,L1為信號隔離變壓器,包括驅動、輸出和反饋三個繞組,且完全按照1:1:1,采用三線并繞方式繞制,使得三個繞組性能理論上完全一致。V為根據實測溫度確定的D/A輸出電壓,Vdrive為運放提供的驅動電壓,Vout為經運放跟隨后的輸出電壓,Vback為反饋電壓。由變壓器原、副邊關系和運放虛短、虛斷可以很容易得出

依據公式(10),輸出電壓Vout在反饋電壓Vback作用下,很快跟隨了輸人電壓V。

3.4.3隔離電源模塊

對于隔離電源部分,L4為主電源變壓器,L3為自激振蕩變壓器,其與兩只NPN三極管及耦合電容等構成自激振蕩器,振蕩頻率由LC諧振頻率決定,完成DC-AC轉換,為主變壓器L4的原邊提供驅動信號,是電源變換的基礎。L4副邊輸出經過二倍壓整流、濾波后產生5V電壓VD,給后端電路供電。同時,經過電壓基準芯片REF3133產生3.3V電壓基準,給A/D、D/A及MCU供電。

3.5V/I轉換模塊

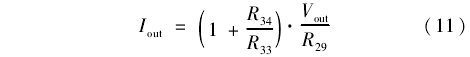

V/I轉換模塊如圖7所示。其中Vout為信號隔離變壓器輸出電壓,與電阻R29構成了基準電流環節;Q6為擴流三極管;電阻R33、R34構成電流放大環節。Iout為4mA~20mA回路輸出電流,可以導出

由公式(11)可得,電阻R29、R33;、R34的精度和溫漂直接影響電流輸出精度,此處采用精度高、低溫漂晶圓電阻。

4試驗驗證

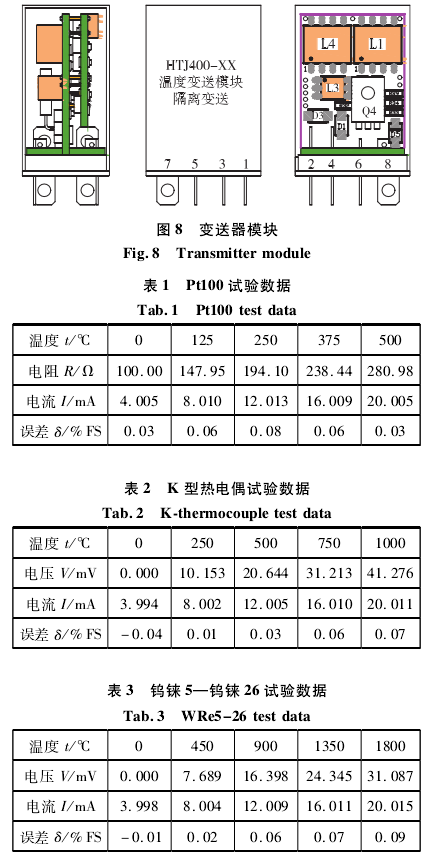

變送器采用通用化、模塊化設計,如圖8所示。適用于熱電阻、所有類型熱電偶以及普通電阻、電壓輸人信號。可快速插拔,互為備份,具備高低限、斷線報警功能,可以及時發現故障。

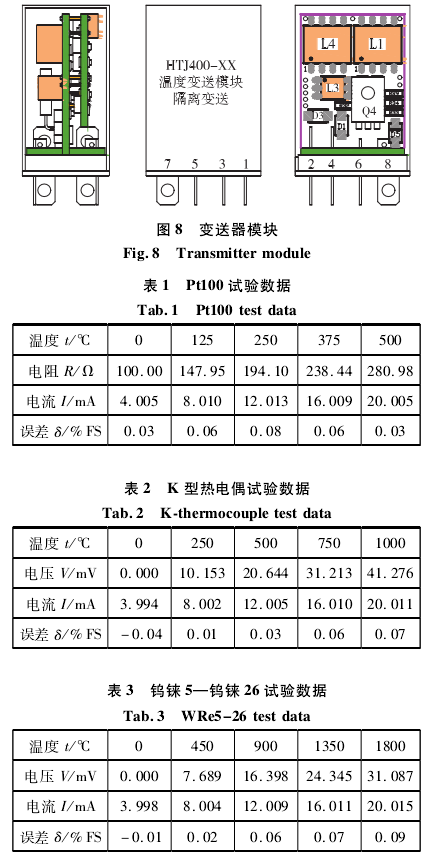

為驗證整機功能和精度,通過等效器分別模擬Pt100、

K型熱電偶、WRe5-WRe26熱電偶三種常用類型傳感器信號進行試驗,其量程分別為(0~500)℃、(0~1000)℃、(0~1800)℃,測試數據如表1~表3所示。可以看出,變送器信號轉換精度優于0.1%,滿足工業現場使用要求。

為了驗證隔離效果,選取五支K型熱電偶傳感器,將其傳感器負輸人端(或正端)相互短接在一起,通電測試,短接前后其輸出電流均不發生變化,隔離效果良好,解決了電流串擾的問題。

5結束語

針對目前溫度變送器功能單一,冷端補償不夠正確、非線性化、不能在線標定等問題,基于單片機設計了一種兩線制通用溫度變送器,從軟、硬件兩方面加以解決。同時,針對使用現場由于絕緣問題而帶來的信號串擾,設計了隔離變壓器,實現電源、輸人、輸出三端隔離。試驗表明,設計的溫度變送器信號轉換精度優于0.1%,通用性好,抗干擾能力強,具備良好的工業應用前景。