渣油加氫多點柔性熱電偶固定方式改進

發布時間:2023-03-22

瀏覽次數:

加氫,反應器

柔性熱電偶安裝方式優缺點分析以及固定方式改進措施反應器是渣油加氫裝置的核心設備之一,它處于高溫、高壓、高硫和臨氫的工藝環境,其催化劑床層溫度是整個裝置安全穩定運行的關鍵參數。根據渣油加氫裝置卸催化劑時發現柔性熱電偶大部分從支架處脫落,及少量斷裂的情況,分析原設計柔性熱電偶固定方式易出問題的原因,并提出改進措施,經過2年的時間驗證,效果良好。

隨著汽油國六標準的實施,原油輕質化和低硫低氮化的要求被進一步提高,使得煉油廠中加氫裝置的地位越來越重要。加氫反應器是加氫裝置的核心設備之一,而控制反應器床層溫度是調整產品指標合格的主要手段,其風險在于加氫反應屬于強放熱反應,必須嚴格控制床層溫度,避免“飛溫”導致催化劑失活。在實際操作中,原料性質變化、催化劑失活結焦以及床層壓降增大等現象只能通過調整床層溫度解決,這就對在高溫、高壓、臨氫條件下溫度元件的安全性和穩定性提出較高的要求。

某煉油項目4.0Mt/a渣油加氫裝置有兩個系列,共10臺加氫反應器。每臺反應器有3個床層,每個床層有均勻分布的4處測溫點,全部溫度監控共有120點。該項目加氫反應器材質使用225Cr1Mo鋼,管口為3級鍛件,不能在反應器上開太多孔,否則會影響反應器殼體強度。

因此,無法使用普通帶護管的溫度測量方案,只能采用

高壓柔性多點熱電偶解決。渣油加氫按催化劑的使用壽命,一般15~18個月更換一次催化劑。針對換劑檢修時發現柔性熱電偶脫落及斷裂問題進行分析,并對安裝固定方式提出改進措施。

柔性熱電偶常用安裝方式及其優缺點

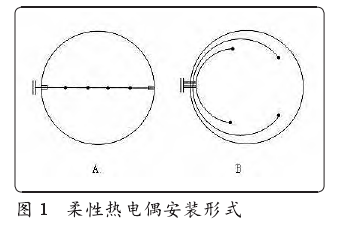

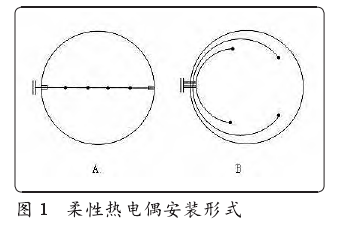

柔性熱電偶的結構分為單支單點、單支多點以及多支多點。無論采用哪種結構,其主要特點都是所有熱電偶共用一個法蘭,但又相互獨立。同時,較好地解決了偶芯耐受高溫高壓的難題,在不需要保護套管的情況下,其柔性的保護鎧管為測量到同一床層不同方向的溫度點提供了可能。由于沒有保護管,熱電偶直接接觸工藝介質,因此鎧管需根據高溫、高壓、高硫以及臨氫的工況選擇安全系數較高的材質。常用的安裝形式如圖1所示。

1.A是在反應器測溫層安裝一個梁,熱電偶被固定在梁上。梁由熱電偶供應商成套供貨,具體結構可由業主和熱電偶制造廠根據經驗設計。該方案結構簡單,安裝方便,但在測溫點分布上較為受限,僅能在一個剖面布局,不能敷設到其他位置。同時,支撐梁是整體制造,無法應用在直徑較大的反應器。

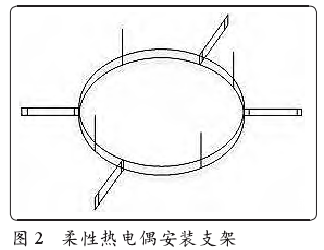

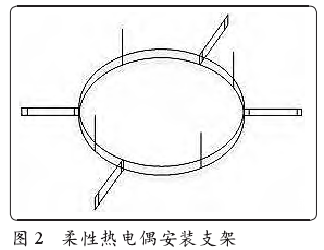

2.B是熱電偶成環形分布,從反,應器側面法蘭口插人,按提前設計好的路徑進行安裝。該方案根據不同的工藝要求需要二次設計安裝支架,可以在反應器內構件上焊接支架,對于測溫點沒有內構件的可以在反應器器壁上焊接支架,或獨立設計支架,如圖2所示。其優點是可應用于測溫點多且非直線分布的場合;缺點是設計量大,安裝復雜,支架全部使用螺栓聯接,對支架長周期使用的穩定性提出較高的要求。

目前,加氫裝置單套規模不斷擴大,反應器內徑也在不斷增大,無論是滴流床加氫反應器還.是液相加氫反應器柔性熱電偶安裝普遍使用B方案。

與其他煉油廠技術交流時發現,該方案能夠較好地滿足了工藝對催化劑床層溫度的監控,但隨著生產周期的延長,催化劑沉降引起環形支架下沉,導致熱電偶嚴重變形。同時,高溫高硫氫氣環境使得固定熱電偶的金屬扎帶脆化斷裂,特別是在卸催化劑時,熱電偶直接從支架上脫落。此外,環形支架結構復雜,若有結焦現象,卸劑人員很難在保護熱電偶的前提下,將催化劑清除干凈。

渣油加氫柔性熱電偶安裝的不足

柔性熱電偶安裝方案

渣油加氫反應器有上、中、下3個床層溫度,安裝有3套柔性熱電偶。熱電偶鎧管規格為φ8mmx1.6mm,材質A182347,4點式單支雙芯結構,可滿足溫度異常時更換至備用線芯測量。反應器內徑約5500mm,直徑較大,除頂部分配器和底部收集器外,其他部位無任何鋼結構。

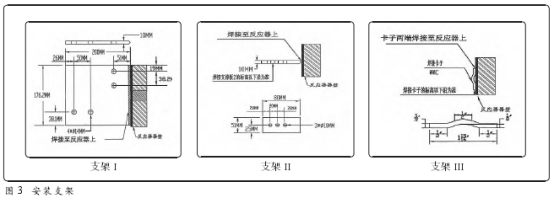

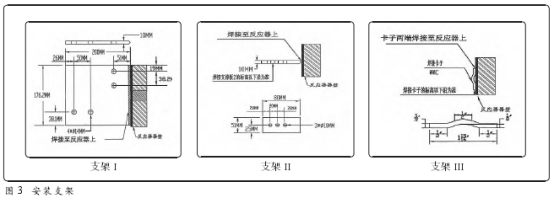

根據工藝包專利商要求,催化劑床層溫度點分布距離反應器器壁1m左右即可,若使用環形支架方案,則支架體積較大、質量大、螺栓聯接多,極易受催化劑沉降影響其穩定性。因此,初始設計在測溫層同-平面的反應器器壁上焊接多個不同結構的支架,支架沿圓周均勻分布,熱電偶沿著預焊接好的支架路徑數設安裝。支架如圖3所示。

1支架I:每床層4個,用于螺栓聯接800mm的347延長板,熱電偶感溫端被固定在延長板末端。

2.支架II:每床層6個,支架I間均勻分布,用于熱電偶固定。

3.支架II:每床層8個,支架I間均勻分布,用于熱電偶固定。

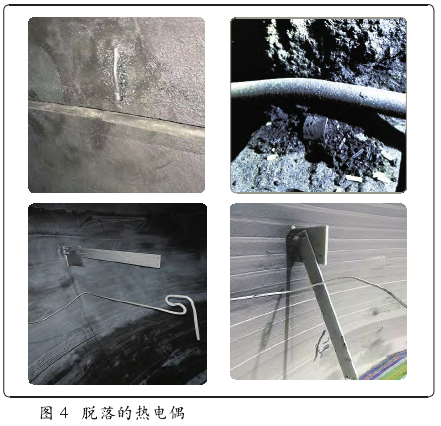

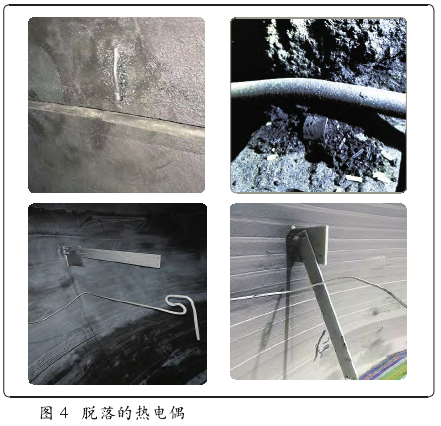

這種方案只要前期設計正確,安裝是比較方便靈活的,且預埋件體積小,數量少,可有效減小焊接對反應器器壁堆焊層的影響。安裝方案的不足通過渣油加氫換劑檢修時發現,延長支架嚴重下垂,大量熱電偶從支架脫落,甚至直接斷裂,如圖4所示。分析原因主要有兩點:

1.柔性熱電偶在3種支架及延長板上的固定均使用0.5mm的316金屬扎帶。

316材質可以滿足抗硫化氫腐蝕,但根據氫腐蝕機理可知,.當溫度高于200℃,氫分壓大于8.0MPa時,將加速氫原子向鋼材內部擴散,隨著生產時間的延長形成“氫脆”,導致金屬扎帶強度和韌性下降或發生晶間斷裂。檢修人員在重新固定熱電偶時反饋,基本上所有的扎帶都脆化,熱電偶隨著卸劑完成后脫落。

2延長支架采用“一”字347鋼板,僅用兩顆螺栓聯接。在第2個換劑周期發現大量螺栓松動或斷裂,延長支架嚴重下垂,綁在其上的熱電偶也都脫落。從斷裂的螺栓分析,應屬于高溫硫化氫腐蝕,加_上高純度氫氣的存在,又進一步加速了螺栓的腐蝕。

其次,固定螺栓縱向安裝,催化劑下沉的壓力作用在支架上,與螺栓形成“剪刀”力,導致螺栓斷裂。

渣油加氫柔性熱電偶固定方式的改進

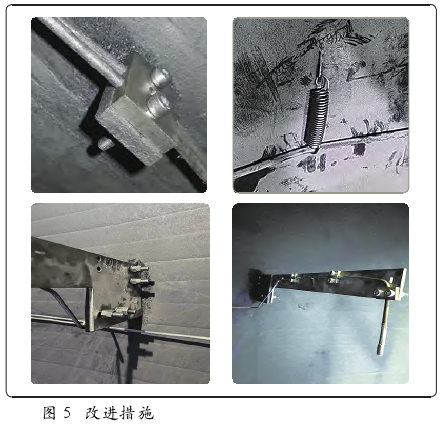

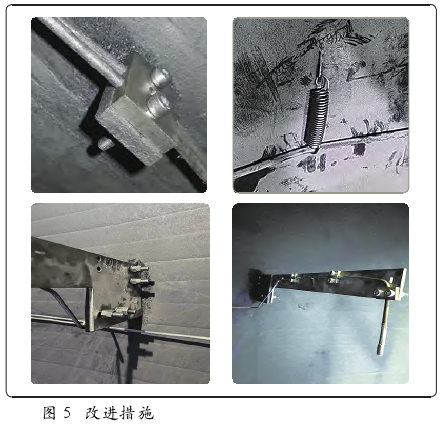

渣油加氫反應器柔性熱電偶各種問題的整改不僅延長了換劑檢修周期,而且檢修人員站在催化劑.上作業也對催化劑密相裝填帶來一定的影響,更加大了設備的采購成本。因此,需要對熱電偶固定方式進行改進。改進措施如圖5所示。

1.根據預焊接在反應器器壁上支架的形狀和熱電偶鎧管外徑,設計中間鏤空,兩端或一端用螺栓固定的夾板來替代金屬扎帶。夾板中間鏤空的空間要大于熱電偶鎧管外徑,且安裝時螺栓為非完全緊固,保證熱電偶在夾板內可以活動,滿足高低溫環境下的熱脹冷縮。夾板材質可用321金屬材質,也可用374替換。

2根據支架I預留的螺栓孔位,將延長板由“-'形改為“L”形,增加橫向螺栓,與縱向螺栓形成三角支撐,加大延長支架的抗壓力,同時將螺栓升級為321材質。需要注意的是,使用在“L"形延長支架_上的夾板尺寸要比用在支架II上的小,并根據熱電偶安裝路徑預制夾板螺栓孔位。

3.支架III類似鞍型掛環,金屬扎帶斷后柔性熱電偶因其柔韌特性隨催化劑成弧形下沉,稍嚴重點鎧管會被壓斷。由于有效固定空間只有3mm,因此該處設計使用彈簧固定,能有效限制熱電偶的下沉,同時又允許有少量的下沉,保證整根熱電偶的彈性,防止局部彎曲過大導致鎧管開裂。根據工藝環境,彈簧的材質選擇incoloy825,尺寸和最大工作載荷根據柔性熱電偶的自重和允許下沉的位移量決定。

技術創新點

1.中間鏤空的夾板不局限于使用在支架II和延長板上,也可用在其他類型支架熱電偶的固定。要充分考慮反應器內部高溫環境所引起的熱電偶膨脹因素,夾板凹槽橫向、縱向空間均比熱電偶外徑大約5mm。在安裝時,固定螺栓為非完全緊固,進一步給予熱電偶一定的膨脹空間。夾板尺寸要小于預焊接在反應器其壁上的支架,已減少催化劑沉降對其影響。

2.金屬扎帶斷裂勢必使得熱電偶隨催化劑一起下沉。因此,彈簧的設計是一大亮點。Incoloy825是一種鎳基高溫合金,在高溫高壓水介質中有良好的耐應力和耐腐蝕性,且在H,+H2S介質中也具有良好的耐酸腐蝕性和抗應力腐蝕開裂性。由于Incoloy825的鎳鉻基體通過加入鉬和鈮來加強,使得其在1093C的高溫環境下仍具有高強度的韌性和拉伸性。同時,彈簧2.5mm線徑遠大于0.5mm的金屬扎帶,甚本解決的材料腐蝕斷裂的可能。

結語

渣油加氫反應器自上而下的介質流速為0.06m/s,沖刷熱電偶的可能性很小。因此,柔性熱電偶脫落的主要原因還是反應器內高溫高壓和H2+H2S的惡劣工況,以及支架結構和材料不合理的設計。目前,國內大型加氫反應器普遍使用柔性熱電倜測量床層溫度,特別是重油加氫更使用單價昂貴的進口品牌,但依然無法有效解決柔性熱電倜長周期穩定使用的問題。

通過柔性熱電倜固定方式的改進,能夠徹底解決其頻繁脫落問題,不僅延長了熱電偶的使用周期,更極大地降低了設備采購成本,特別是夾板的設計,效果甚好,已申請實用性發明專利。該技術對同類加氫反應器柔性熱電倜的固定安裝極具價值的參考意義,為加氫反應器的長周期穩定運行奠定了良好基礎,可以在其他加氫裝置進行廣泛推廣應用,降低柔性熱電倜損壞的故障率。