熱電偶動(dòng)態(tài)特性的溫度預(yù)估方法研究

發(fā)布時(shí)間:2023-04-11

瀏覽次數(shù):

摘要:針對(duì)高溫高頻和非均勻熱流密度條件下溫度測(cè)量問題,采用激光連續(xù)加熱

熱電偶的方法,研究了不同熱流密度條件下、不同直徑熱電偶的動(dòng)態(tài)響應(yīng)特性,分析了熱流密度對(duì)熱電偶動(dòng)態(tài)響應(yīng)時(shí)間和電壓變化率的影響,得到熱電偶動(dòng)態(tài)響應(yīng)時(shí)間、電壓變化率與熱流密度的函數(shù)關(guān)系,并提出了一種基于熱電偶動(dòng)態(tài)響應(yīng)特性溫度預(yù)估方法。結(jié)果表明:熱電偶動(dòng)態(tài)特性受熱流密度影喃較大,在相同熱流密度條件下,動(dòng)態(tài)響應(yīng)時(shí)間與電壓變化率的指數(shù)函數(shù)呈線性關(guān)系;文中提出的溫度預(yù)估方法在超出熱電偶測(cè)溫量程27.3%的范圍內(nèi)具有較小誤差,能滿足工程溫度測(cè)量的需要。

0引言

在火箭發(fā)動(dòng)機(jī)的研制和試驗(yàn)過程中,發(fā)動(dòng)機(jī)燃燒室燃?xì)鉁囟鹊臏y(cè)量對(duì)于評(píng)估推進(jìn)劑能量水平、發(fā)動(dòng)機(jī)內(nèi)流場(chǎng)特性以及熱防護(hù)系統(tǒng)的設(shè)計(jì)都具有重要的意義。目前,在工程中主要應(yīng)用金屬熱電偶絲為測(cè)溫元件的接觸式測(cè)溫方法([1-2},由于受到熱電偶絲熔點(diǎn)的限制,接觸式測(cè)溫方法的測(cè)溫范圍受到一定的限制,在測(cè)量過程中經(jīng)常出現(xiàn)熱電偶結(jié)點(diǎn)熔斷或在發(fā)動(dòng)機(jī)稠密兩相燃?xì)饬髦袥_蝕破壞的現(xiàn)象,導(dǎo)致無法獲得發(fā)動(dòng)機(jī)穩(wěn)定工作時(shí)燃燒室的溫度數(shù)據(jù)。為了解決這一問題,國內(nèi)外學(xué)者曾先后提出多種非接觸式測(cè)溫方法來測(cè)量火箭發(fā)動(dòng)機(jī)內(nèi)的燃?xì)鉁囟龋c熱電偶測(cè)溫方法相比,這種非接觸式測(cè)溫方法雖然測(cè)量范圍較大,但需要在發(fā)動(dòng)機(jī)燃燒室殼體上開窗,并且測(cè)試系統(tǒng)復(fù)雜,無法對(duì)火箭發(fā)動(dòng)機(jī)流場(chǎng)內(nèi)部溫度分布進(jìn)行測(cè)量。另外,發(fā)動(dòng)機(jī)中兩相流對(duì)基于光學(xué)原理的測(cè)溫方式干擾較.大。

針對(duì)火箭發(fā)動(dòng)機(jī)接觸式測(cè)溫中經(jīng)常出現(xiàn)的熱電偶絲熔斷和沖蝕破壞現(xiàn)象,利用熱電偶在破壞前所采集到的溫度數(shù)據(jù),并結(jié)合熱電偶的動(dòng)態(tài)響應(yīng)特性,提出了一種基于熱電偶動(dòng)態(tài)響應(yīng)特性的溫度預(yù)估方法。熱電偶的動(dòng)態(tài)響應(yīng)時(shí)間是動(dòng)態(tài)溫度測(cè)量的一個(gè)重要參數(shù),也是衡量溫度傳感器動(dòng)態(tài)響應(yīng)性能的重要指標(biāo)。熱電偶動(dòng)態(tài)響應(yīng)時(shí)間是指當(dāng)熱電偶從某一初始溫度快速放人溫度恒定的介質(zhì)中后,熱電偶的溫度變化量,由零達(dá)到介質(zhì)溫度與溫度傳感器初始溫度之差的63.2%所用的時(shí)間。國內(nèi)外研究表明[7-8],激光作為加熱源具有能量集中,功率穩(wěn)定、熱流密度可調(diào)、延遲短、安全等優(yōu)點(diǎn),能得到較精確的研究結(jié)果。

利用激光器作加熱源,研究了熱流密度對(duì)熱電偶動(dòng)態(tài)響應(yīng)特性的影響,建立了熱電偶升溫階段電壓變化率與響應(yīng)時(shí)間的關(guān)系,提出基于熱電偶動(dòng)態(tài)特性的溫度預(yù)估方法,通過測(cè)量常溫常壓下3種典型推進(jìn)劑的火焰溫度來驗(yàn)證該溫度預(yù)估方法的可靠性,為火箭發(fā)動(dòng)機(jī)高溫高頻瞬態(tài)溫度的測(cè)量及預(yù)估提供技術(shù)支持。

1實(shí)驗(yàn)裝置

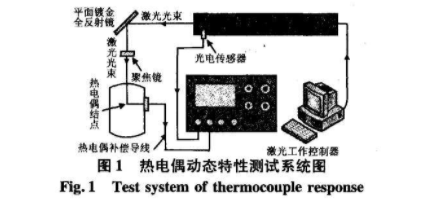

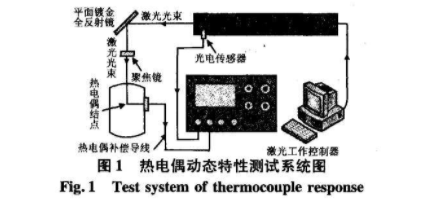

為了研究不同熱流密度下、不同結(jié)點(diǎn)直徑熱電偶的動(dòng)態(tài)響應(yīng)特性,文中自制了結(jié)點(diǎn)直徑分別為0.24、0.34、0.42mm的

鎳鉻-鎳硅K型熱電偶傳感器,熱電偶絲直徑為0.1mm。實(shí)驗(yàn)前,用熱電偶校驗(yàn)爐對(duì)熱電偶進(jìn)行溫度標(biāo)定。熱電偶動(dòng)態(tài)響應(yīng)測(cè)試系統(tǒng)如圖1所示,包括CO2激光器、光電傳感器、平面鍍金全反射鏡、聚焦鏡、密閉燃燒器、K型鎳鉻-鎳硅熱電偶信號(hào)采集系統(tǒng)及工控機(jī)。激光器作為加熱源提供不同熱流密度的激光輻射能,激光器發(fā)出的光束經(jīng)平面鍍金全反射鏡人射到聚焦鏡,兩鏡面距離為80mm,平面反射鏡與輸入激光光束成45°夾角。經(jīng)聚焦鏡后,激光光束直接照射到熱電偶結(jié)點(diǎn)上,激光光斑直徑為3mm。熱電偶通過補(bǔ)償導(dǎo)線與采集系統(tǒng)連接,采集頻率為1kHz。用光電傳感器測(cè)得的激光出光信號(hào)作為系統(tǒng)的觸發(fā)信號(hào),光電傳感器測(cè)得激光信號(hào)和熱電偶測(cè)得的溫度響應(yīng),在采集系統(tǒng)中以電壓形式輸出,采集信號(hào)最后經(jīng)濾波處理。激光器的輸出功率調(diào)整及加熱時(shí)間的由工控機(jī)控制。

2熱電偶動(dòng)態(tài)響應(yīng)特性

2.1熱電偶校驗(yàn)

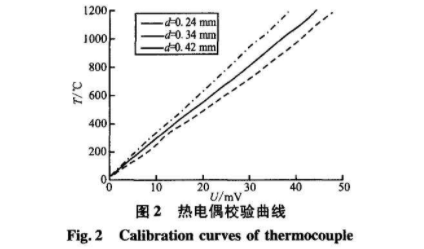

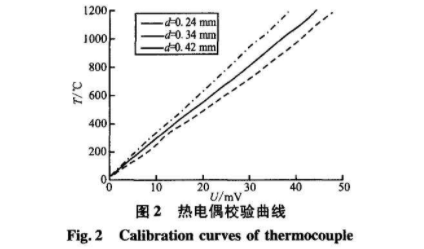

為了將熱電偶電壓信號(hào)準(zhǔn)確地轉(zhuǎn)換為溫度值,需對(duì)自制的熱電偶進(jìn)行校驗(yàn)。熱電偶的原位校驗(yàn)在熱電偶校驗(yàn)爐中進(jìn)行,溫度范圍從25~1200℃,溫度增量25℃,熱電偶在標(biāo)準(zhǔn)溫度下的恒定時(shí)間為5min。

熱電偶校驗(yàn)結(jié)果如圖2所示,并對(duì)校驗(yàn)數(shù)據(jù)進(jìn)行三階多項(xiàng)式擬合,對(duì)于結(jié)點(diǎn)直徑分別為0.24,0.34、0.42mm的熱電偶,溫度與電壓之間符合如下關(guān)系:

d=0.24mm

T=10.3972+28.5352U-0.3031U

2+0.0049U

3(1)

d=0.34mm

T=20.9529+28.8284U-0.1428U

2+0.0021U

3(2)

d=0.42mm

T=18.6096+32.4562U-0.0953U

2+0.0009U

3(3)

式中T的單位為℃,U的單位mV。

另外,由圖2中校驗(yàn)曲線可看出,不同結(jié)點(diǎn)直徑熱電偶的校驗(yàn)結(jié)果之間存在一定誤差,這主要由熱電偶焊接工藝和焊接質(zhì)量造成的。

2.2不同熱流密度下熱電偶典型響應(yīng)曲線

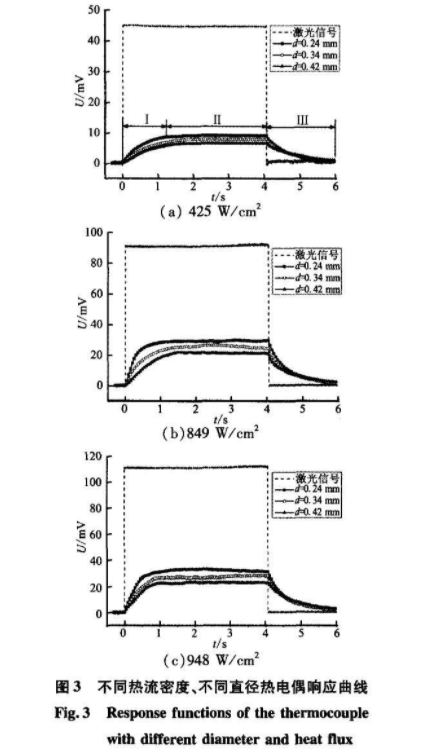

利用激光連續(xù)加熱方法,研究了不同熱流密度條件下不同結(jié)點(diǎn)直徑熱電偶的動(dòng)態(tài)響應(yīng)特性。實(shí)驗(yàn)中,熱電偶結(jié)點(diǎn)直徑分別為0.24、0.34.0.42mm,激光加熱時(shí)間為4s,激光熱流密度分別為425.637、778849.948W/cm

2。

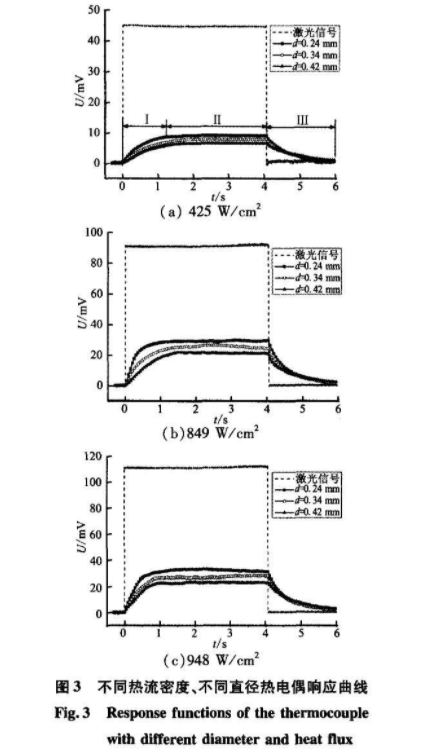

圖3所示為不同熱流密度下不同結(jié)點(diǎn)直徑熱電偶的典型響應(yīng)曲線。如圖3(a)所示,根據(jù)電壓隨時(shí)間的變化特點(diǎn),可將熱電偶響應(yīng)曲線分為3個(gè)階段:升溫段I、熱平衡段II和冷卻段III。升溫段I:在激光光束的輻射加熱作用下,熱電偶結(jié)點(diǎn)吸收的熱量大于向外輻射和自然對(duì)流損失的熱量,結(jié)點(diǎn)溫度逐漸升高;熱平衡段II:當(dāng)熱電偶結(jié)點(diǎn)吸收的激光光東熱量等于損失的能量時(shí),熱電偶結(jié)點(diǎn)溫度保持在某一恒值;冷卻段血:當(dāng)激光光束停止加熱后,熱電偶結(jié)點(diǎn)溫度逐漸降低。

圖3(a)~(c)所示為激光熱流密度分別為425、849.948W/cm2時(shí)不同直徑熱電偶的響應(yīng)曲線。由圖3可知,激光熱流密度越小,升溫段曲線的斜率越小,平衡電壓越小。當(dāng)激光熱流密度增大時(shí),直徑為0.24mm的熱電偶的電壓變化率最為敏感,這說明熱電偶結(jié)點(diǎn)直徑越小,響應(yīng)越快,響應(yīng)時(shí)間越短。

實(shí)驗(yàn)中發(fā)現(xiàn),在較高的激光熱流密度情況下,熱電偶結(jié)點(diǎn)出現(xiàn)燒蝕現(xiàn)象[9],燒蝕程度一般為納米或微米級(jí)。當(dāng)激光熱流密度超過某一特定值時(shí),熱電偶結(jié)點(diǎn)會(huì)被燒壞而發(fā)生熔斷,這主要與熱電偶絲熔點(diǎn)有關(guān)。

2.3熱流密度對(duì)熱電偶動(dòng)態(tài)特性的影響

研究激光熱流密度對(duì)不同直徑熱電偶的動(dòng)態(tài)響應(yīng)特性的影響。不同直徑熱電偶輸出電壓分別通過對(duì)應(yīng)的關(guān)系式(8)~式(10)轉(zhuǎn)換為溫度值。

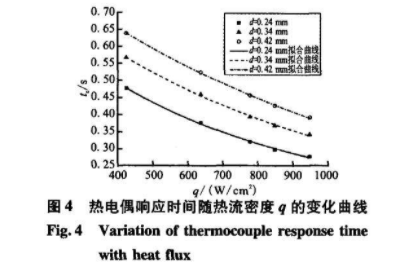

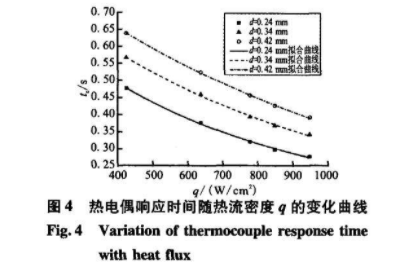

圖4為不同直徑熱電偶響應(yīng)時(shí)間隨熱流密度q的變化曲線。由圖4可知,熱流密度對(duì)熱電偶響應(yīng)時(shí)間的影響較大。對(duì)于結(jié)點(diǎn)直徑相同的熱電偶,熱流密度越大,響應(yīng)時(shí)間越短;熱電偶結(jié)點(diǎn)直徑越大,響應(yīng)時(shí)間越長(zhǎng)。

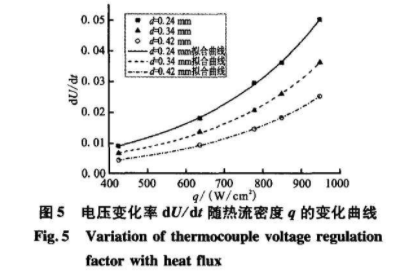

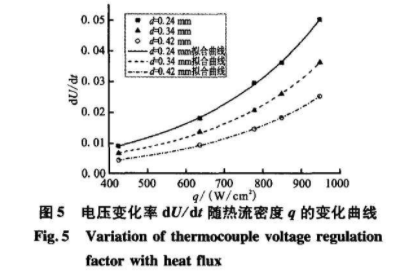

圖5所示為不同直徑熱電偶在升溫段的電壓變化率隨熱流密度q的變化曲線。由圖5可知,熱流密度對(duì)升溫段電壓的變化率有較大影響,對(duì)于不同直徑的熱電偶,熱流密度對(duì)電壓變化率的影響趨勢(shì)基本是一-致的。相同直徑的熱電偶,升溫段的電壓變化率隨著熱流密度的增大而增大。熱電偶結(jié)點(diǎn)直徑越小,熱流密度對(duì)電壓變化率的影響越大。

2.4響應(yīng)時(shí)間tc電壓變化率dU/dt與熱流密度q的相關(guān)關(guān)系

為了研究響應(yīng)時(shí)間、電壓變化率與熱流密度之間的關(guān)系,利用最小二乘法對(duì)圖4和圖5中的變化曲線進(jìn)行擬合,擬合結(jié)果分別見圖4和圖5中的擬合曲線,相關(guān)系數(shù)都在0.99以上。不同直徑熱電偶響應(yīng)時(shí)間和電壓變化率與熱流密度的相關(guān)關(guān)系分別為

d=0.24mm時(shí):

te=0.026+3.35e

-0.005q(4)

dU/dt=-6.498+0.012q+0.00008q

2(5)

d=0.34mm時(shí):

te=0.007+3.6e

-0.44q(6)

dU/dt=-3.64+0.0039q+0.00006q

2(7)

d=0.42mm時(shí):

tc=-0.012+2.86-0.0350(8)

dU/dt=5.86-0.019q+0.000047q

2(9)

由式(4)~式(9)可知,電壓變化率與熱流密度呈二階多項(xiàng)式函數(shù)關(guān)系,隨著結(jié)點(diǎn)直徑的增大,電壓變化率與熱流密度擬合函數(shù)的常數(shù)項(xiàng)逐漸增大,一次項(xiàng)和二次項(xiàng)系數(shù)逐漸減小;響應(yīng)時(shí)間與熱流密度的指數(shù)呈線性函數(shù)關(guān)系,隨著結(jié)點(diǎn)直徑的增大,擬合函數(shù)的常數(shù)項(xiàng)逐漸減小,而熱流密度的系數(shù)逐漸增大。

3溫度預(yù)估方法的建立及驗(yàn)證

3.1溫度預(yù)估方法建立,

使用熱電偶進(jìn)行溫度測(cè)量時(shí),由于受到熱電偶絲熔點(diǎn)的限制,測(cè)溫范圍有限。因此,在測(cè)量溫度超過熱電偶測(cè)溫極限的溫度場(chǎng)時(shí),會(huì)出現(xiàn)熱電偶絲熔斷現(xiàn)象,這種現(xiàn)象在固體火箭發(fā)動(dòng)機(jī)實(shí)驗(yàn)中經(jīng)常出現(xiàn)。為了能依據(jù)熱電偶破壞前的數(shù)據(jù)來預(yù)測(cè)被測(cè)溫度場(chǎng)的溫度,基于熱電偶的動(dòng)態(tài)響應(yīng)特性提出一-種溫度預(yù)估方法。

假設(shè)在超過熱電偶測(cè)溫極限一定范圍時(shí),測(cè)量溫度與熱電偶響應(yīng)電壓之間仍符合熱電偶標(biāo)定結(jié)果。根據(jù)實(shí)驗(yàn)研究結(jié)果得到的熱電偶電壓變化率、動(dòng)態(tài)響應(yīng)時(shí)間與熱流密度的關(guān)系,消去中間變量q,得到熱電偶動(dòng)態(tài)響應(yīng)時(shí)間與電壓變化率的函數(shù)關(guān)系,即

te~f(dU/dt)(10)

表1中給出了對(duì)應(yīng)于結(jié)點(diǎn)直徑分別為0.24、0.34、0.42mm熱電偶的具體函數(shù)關(guān)系式。熱電偶測(cè)量溫度時(shí),通常得到的是熱電偶響應(yīng)電壓隨時(shí)間的變化關(guān)系。然后,通過熱電偶標(biāo)定結(jié)果將電壓轉(zhuǎn)換為溫度。在文.中進(jìn)行溫度預(yù)估時(shí),針對(duì)某一特定結(jié)點(diǎn)直徑的熱電偶,利用熱電偶絲熔斷前采集到的響應(yīng)電壓隨時(shí)間的變化數(shù)據(jù),得到本次溫度測(cè)量過程中熱電偶的電壓變化率,由式(10)可計(jì)算得到對(duì)應(yīng)結(jié)點(diǎn)直徑的熱電偶動(dòng)態(tài)響應(yīng)時(shí)間te,同時(shí)由測(cè)量數(shù)據(jù)可得到對(duì)應(yīng)的電壓幅值Uc。根據(jù)熱電偶動(dòng)態(tài)響應(yīng)時(shí)間的定義,有

Ue=(Ueq-U0)x0.632(11)

式中Ueq為平衡電壓;U0為初始電壓。

運(yùn)用反演法思想,利用得到的Ue代人式(11)反推出熱電偶的平衡電壓。然后,根據(jù)熱電偶標(biāo)定結(jié)果計(jì)算出平衡溫度。

3.2試驗(yàn)驗(yàn)證

為了驗(yàn)證提出的溫度預(yù)估方法的可靠性,利用自制鎳鉻

K型熱電偶和鎢錸

G型熱電偶在圖1所示裝置中同時(shí)對(duì)典型雙基推進(jìn)劑、改性雙基推進(jìn)劑和復(fù)合推進(jìn)劑室溫常壓下的燃燒火焰溫度進(jìn)行測(cè)量,所用鎳鉻熱電偶結(jié)點(diǎn)直徑為0.42mm,

鎢錸熱電偶結(jié)點(diǎn)與鎳鉻熱電偶結(jié)點(diǎn)間距離為1mm,測(cè)量點(diǎn)距離推進(jìn)劑表面的高度通過預(yù)先實(shí)驗(yàn)確定,分別為8mm(雙基推進(jìn)劑和改性雙基推進(jìn)劑).10mm(復(fù)合推進(jìn)劑)。溫度測(cè)量結(jié)果以鎢錸熱電偶所測(cè)溫度為參考值,每種推進(jìn)劑進(jìn)行5次重復(fù)實(shí)驗(yàn),溫度值取5次試驗(yàn)的平均值。

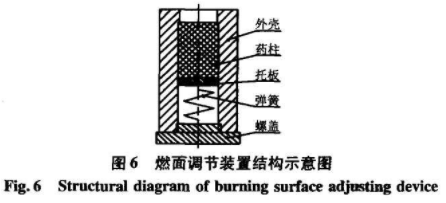

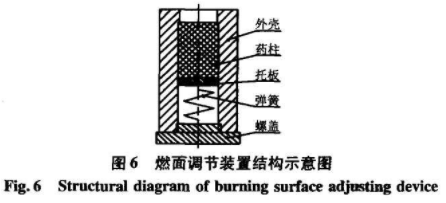

推進(jìn)劑燃燒過程中,不同火焰區(qū)的燃燒溫度各不相同,為了使熱電偶所測(cè)溫度為某-恒定值,在測(cè)量過程中,熱電偶需一直處于同一火焰區(qū)。但在藥柱燃燒過程中,燃面發(fā)生退移,燃面與熱電偶結(jié)點(diǎn)之間的測(cè)量高度會(huì)發(fā)生變化。為了保證熱電偶結(jié)點(diǎn)與推進(jìn)劑燃面之間保持在預(yù)定的測(cè)量距離,測(cè)量時(shí)采用了圖6所示的藥柱燃面調(diào)節(jié)裝置,主要由外殼、推進(jìn)劑藥柱、托板、彈簧和螺蓋組成。實(shí)驗(yàn)時(shí),將熱電偶調(diào)整至預(yù)定高度并固定。用激光器點(diǎn)燃推進(jìn)劑,然后迅速將圖6所示的裝置平行推至預(yù)定位置。推進(jìn)劑燃燒時(shí),燃面發(fā)生退移。與此同時(shí),推進(jìn)劑藥柱底部在彈簧力的作用下向上移動(dòng),使得燃面與熱電偶結(jié)點(diǎn)之間的距離基本保持不變,從而保證熱電偶所測(cè)的溫度為同一火焰區(qū)的溫度值,熱電偶達(dá)到平衡時(shí)能夠穩(wěn)定在某一恒定溫度值。

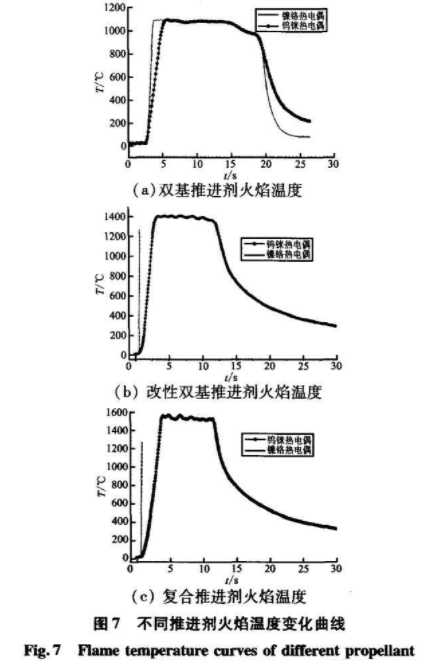

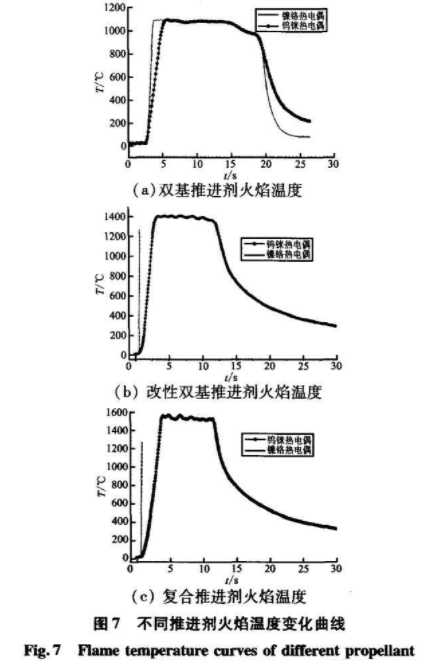

圖7為常壓、室溫時(shí)所測(cè)得的3種不同類型推進(jìn)劑的燃燒火焰溫度變化曲線。其中,圖7(a)為雙基推進(jìn)劑火焰溫度變化曲線,平衡段溫度平均值為1075.2℃;圖7(b)為改性雙基推進(jìn)劑火焰溫度變化曲線,平衡段溫度平均值為1391.3℃;圖7(c)為復(fù)合推進(jìn)劑火焰溫度變化曲線,平衡段溫度平均值1527.8℃。

由圖7可知,雙基推進(jìn)劑室溫常壓下的燃燒溫度最低,溫度震蕩最小;改型雙基推進(jìn)劑燃燒溫度明顯提高,且溫度曲線伴隨輕微的震蕩;復(fù)合推進(jìn)劑燃燒溫度最高,溫度曲線震蕩最大。這是因?yàn)槿紵龝r(shí),推進(jìn)劑燃面處有大量的金屬顆粒向外噴射,火焰不均勻,引起溫度震蕩較大。另外,圖7(a)中鎳鉻熱電偶和鎢錸熱電偶所測(cè)火焰溫度基本一致,說明熱電偶結(jié)點(diǎn)間距對(duì)溫度場(chǎng)測(cè)量干擾較小,間距適當(dāng);圖7(b)和(c)中鎳鉻熱電偶在火焰溫度大于1250℃時(shí)被燒斷,這主要是由鎳鉻熱電偶絲的熔點(diǎn)決定的。

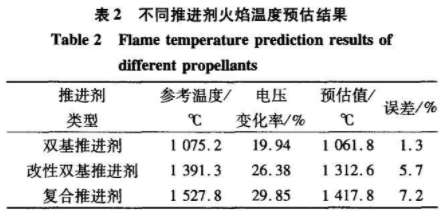

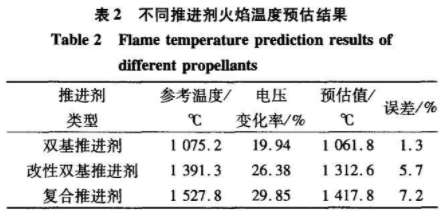

依據(jù)文中建立的溫度預(yù)估方法,利用鎳鉻熱電偶測(cè)得的不完整溫度數(shù)據(jù),對(duì)3種推進(jìn)劑的燃燒火焰溫度進(jìn)行了預(yù)估,結(jié)果見表2。由表2不難看出,預(yù)測(cè)結(jié)果均小于參考溫度。這主要是因?yàn)楦鶕?jù)鎳鉻熱電偶熔斷前數(shù)據(jù)中得到的電壓變化率小于實(shí)際電壓變化率,從而引起計(jì)算得到的動(dòng)態(tài)響應(yīng)時(shí)間偏小,最終導(dǎo)致預(yù)估的平衡電壓值偏小,預(yù)估溫度偏小。另外,表2中數(shù)據(jù)表明,在超出熱電偶測(cè)溫極限15.9%和27.3%時(shí),預(yù)估值誤差分別為5.7%和7.2%,均小于10%,說明文中假設(shè)的合理性。

4結(jié)論

(1)熱電偶動(dòng)態(tài)特性受熱流密度影響較大;在相同熱流密度條件下,熱電偶動(dòng)態(tài)響應(yīng)時(shí)間與升溫段電壓變化率的指數(shù)函數(shù)呈線性函數(shù)關(guān)系。

(2)文中基于熱電偶動(dòng)態(tài)特性提出的溫度預(yù)估方法在超出熱電偶測(cè)溫極限27.3%的范圍時(shí)具有較小誤差,能滿足工程溫度測(cè)量的需要。