傳熱原理的熱電偶測溫誤差模型與應用

發布時間:2023-05-04

瀏覽次數:

摘要:應用傳熱學原理研究了

熱電偶靜態測溫誤差和動態響應模型及減少測溫誤差的方法。熱電偶測溫誤差是由熱電偶與周圍環境凈熱輻射引起,對流傳熱系數大小決定性地影響測溫誤差。帶遮熱套熱電偶高速抽氣時能有效減少測溫誤差,裸裝和不抽氣的熱電偶不能直接應用于氣體溫度在線檢測;動態響應過程誤差還受時間常數τ0影響,3。可視為動態響應結束時間。此研究結果不僅可用于裸偶信號校正、精度高溫度信號獲取及動態讀數時間選取,也可為溫度在線控制提供科學依據。

0引言

溫度控制是熱工設備非常重要的參數控制,其測量和控制的準確與否,影響著優化的熱工制度的實現和設備的高效、低耗運行。當測溫誤差較大時,不僅會導致熱工設備預定的溫度制度無法實現,而且,還會導致設備運行的不正常,甚至可能導致安全事故的發生。就帶有空氣預熱裝置燃燒系統助燃空氣溫度而言,它不僅指示了空氣預熱效果,而且,還決定性地影響煤粉的穩定燃燒及燃燒溫度。溫度控制過高,通過預熱裝置的助燃空氣量過小,換熱器換熱能力下降,熱工設備的熱效率下降;溫度控制過低,因燃燒效率下降和多余風量排放,同樣導致熱效率下降。在線檢測各測控點溫度時,裸裝熱電偶(以下簡稱裸偶)受環境高、低溫熱源輻射影響(如,燃燒室高溫火焰熱輻射、熱電偶節點對低溫內壁面熱輻射)很難獲得準確的測量結果。為了確保控制的準確性和減少溫度波動,人們在減少熱電偶本身測量誤差和提高溫度控制精度方面進行了卓有成效的研究工作,而對因傳熱原因造成的熱電偶測溫誤差研究鮮有報道。由熱電偶自身和溫度控制精度方面原因造成的測控誤差現已能減少到足夠小的程度,而以往常被人們疏忽的傳熱原因造成的測溫誤差現已成為熱電偶測溫誤差的主要構成部份。研究熱電偶節點溫度與被測流體的溫差,不僅能夠給出傳熱學上熱電偶測量流體溫度誤差大小,獲得減少這種誤差的方法,而且,也為過程設備溫度的在線檢測及控制優化提供了保證。

1熱電偶測量誤差產生機理

用于檢測各測控點溫度的裸偶測頭,由于受環境熱源影響,熱電偶輸出的溫度信號高于或低于測點的真實氣流溫度信號(分別對應于裸偶接受高溫環境凈輻射和向低溫環境放出凈輻射熱2種情況)。此外,裸偶信號傳輸過程中的損耗與失真、熱電偶冷端環境溫度變化、熱電偶測頭熱容和熱電偶測頭與氣流之間傳熱阻力造成的熱電偶測頭溫度變化滯后及熱電偶表面積灰,也將一-定程度引起熱電偶的測溫誤差。由于上述諸種原因,造成熱電偶溫度讀數與氣體的真實溫度存在相當大的誤差,不能滿尼溫度的精度控制要求。因此,為了確保溫度控制精度,有必要對裸偶測溫誤差產生機理和減少其測溫誤差的途徑進行研究。

2靜態測溫誤差模型的建立

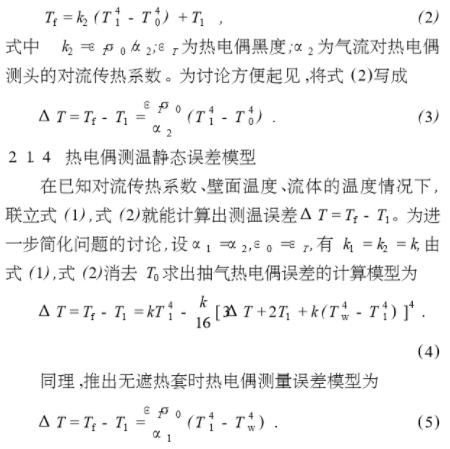

2.1抽氣熱電偶測量誤差分析

2.1.1基本假設

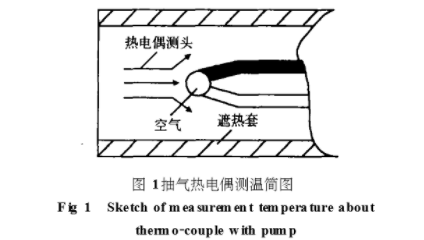

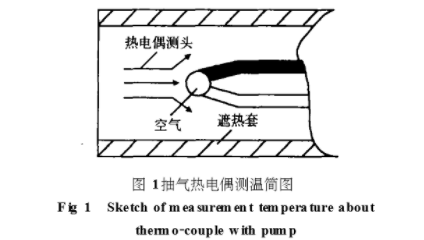

校正裸偶測量溫度時,常用圖1所示的抽氣熱電偶。為使問題簡化,作如下假設:

(1)忽略熱電偶絲和遮熱套的徑向導熱熱阻;(2)測試在穩定情況下進行,氣流溫度波動較小,忽略氣流溫度波動對熱電偶測頭對流傳熱系數的影響;(3)考慮到高溫氣流的音速很大,熱電偶測頭所在地的馬赫數小于02,忽略高溫氣流遲滯過程對熱電偶測溫的影響;(4)基于穩定運行時氣流溫度波動較小和波動統計的均勻性,忽略測點處內壁溫度Tw在氣流溫度波動過程中的變化;(5)假定熱電偶的黑度和遮熱套的黑度相等。

2.1.2遮熱罩傳熱原理

遮熱罩內外兩面接受氣流對流給熱和熱電偶接點熱輻射,本身輻射傳熱給測點處內壁表面。與其他二項比較,熱電偶節點對遮熱套熱輻射很小,忽略其對熱平衡的影響,經推導遮熱套達到熱平衡時,各溫度之間滿足如下方程:

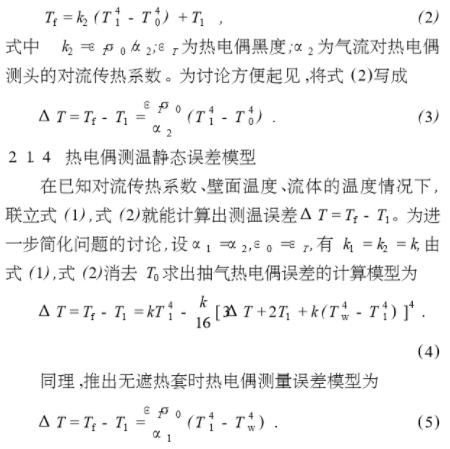

2.2熱電偶測溫靜態誤差模型的分析和應用

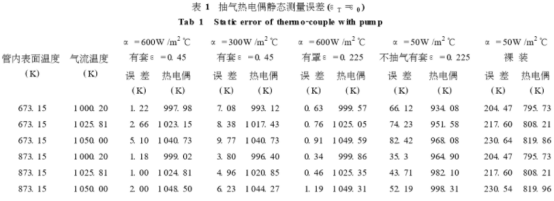

2.2.1計算實例

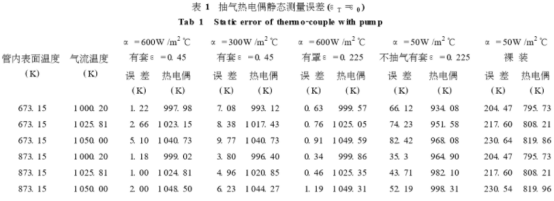

以熱電偶測量管道內氣體溫度為例,應用牛頓迭代方法編程求解式(4).式(5)得出的5種典型情況下測量誤差值。計算結果如表1。

2.2.2結論分析

綜合分析公式(3)、式(5)及表1得出:(1)裸裝熱電偶測溫誤差很大,加裝遮熱套不抽氣)能顯著地減少測溫誤差,但仍遠不能滿足溫度正確控制要求;(2)增加對流傳熱系數能顯著地減少測量誤差。由公式α=Anw

0.8d

0.2知,增加抽氣速度或減少遮熱套管徑均能顯著地增加對流傳熱系數,在生產實際中,因前者較后者對誤差的影響更為敏感,一般用增加抽氣速度的辦法來提高校正或測試精度;(3)套管黑度對減少測溫誤差作用甚微,選材時可不考慮黑度影響;(4)測試誤差是氣流溫度的增函數。校正高溫氣體中裸偶溫度時應采用較高的抽氣速度;(5)裸偶測控時,減少裸偶黑度、保持表面光潔及加強測試部位的保溫有利于減少測溫誤差;(6)

帶套熱電偶高速抽氣時,測試部位保溫對測溫誤差影響甚微,測點無需特別保溫。

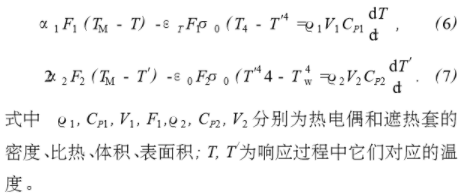

3抽氣熱電偶動態溫度模型的建立

3.1熱電偶測頭和遮熱套動態溫度微分方程的建立

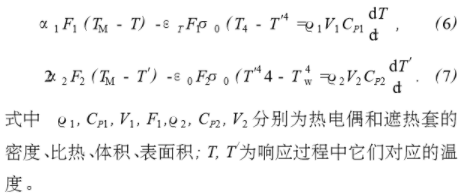

生產過程的波動勢必造成檢測點氣流溫度變化。當氣流溫度突然由Tf變化到TM置于氣流中的熱電偶測頭由于滯后原因,溫度讀數以較慢的速度由T1變化到T2,熱電偶遮熱套的溫度相應地由T0變為T´0。易驗算熱電偶和遮熱套的畢渥準數均滿足Bi=αV/λF<0.1,滿足集總參數法/應用條件。將集總參數法分別用于響應過程中熱電偶測頭和遮熱套基于熱平衡分析同樣原因,研究遮熱套時忽略熱電偶對它的熱輻射)得能量守衡方程(6),(7)

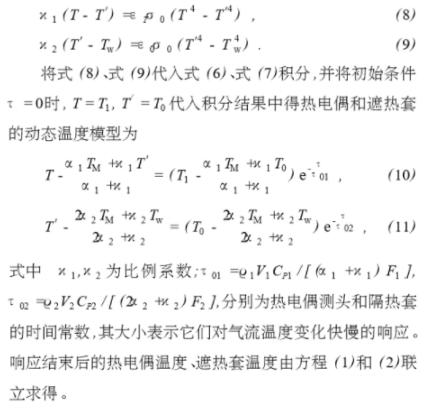

3.2抽氣熱電偶動態溫度模型

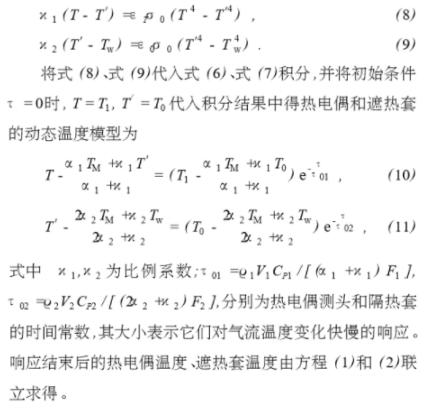

因氣流溫度波動甚少,基于微分理論可設熱電偶測頭對遮熱套的熱輻射、遮熱套對測點內表面的熱輻射只與它們的溫度差成線性關系,即

3.3動態測溫時間

已知熱電偶節點的半徑R=2mm,質量熱容Cp1=0.157kJ/(kg.℃),導熱系數λ1=8260W/(m.℃),密度?1=20880kg/m³,熱電偶隔熱套長L=50nm,外徑D=20mm,內徑d=18mm,質量熱容Cp2=0.620kJ/(kg·℃),導熱系數λ2=3260W/(m.℃),,密度?2=7430kg/m³,;r≈?r=0.45,Tw=673K,α1=α2=600W/(m

2.℃),Tw=673K。當氣流溫度由1025.81K躍遷至1050.50K時,由式(1),式(2)計算得熱電偶溫度由1023.15K躍遷至104073K,遮熱套溫度由1004.20K躍遷至1026.87K;由公式(8)、式(9)計算得.kq≈10630W/(m.°C),k2≈6254W/(m

2.K),由Bt定義式算得Bi1=5.00X10

-3’《0.100,Bi2=23X10

-2~<0.10,由時間常數定義式計算得τ01=3.08s,τ02=7.31s.

4應用實例

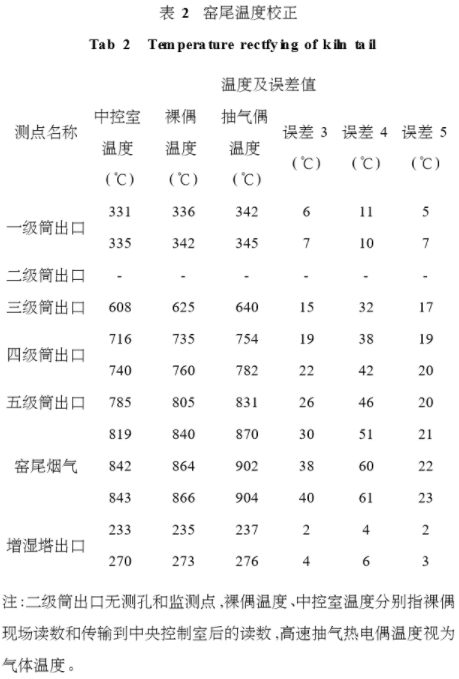

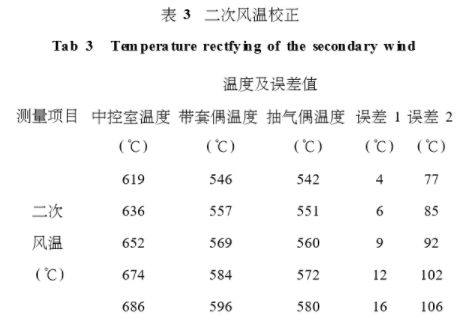

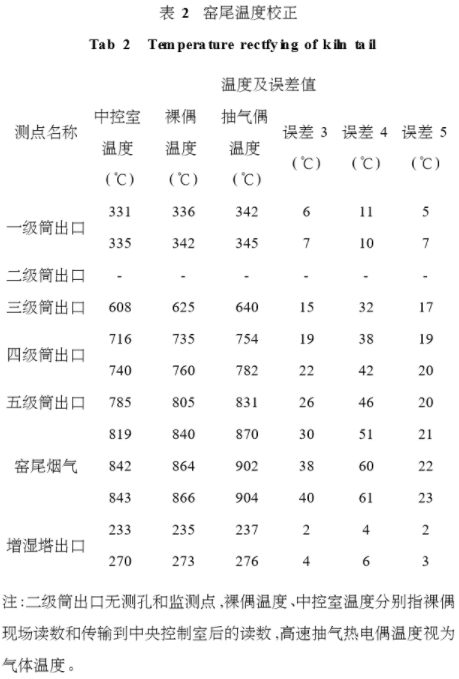

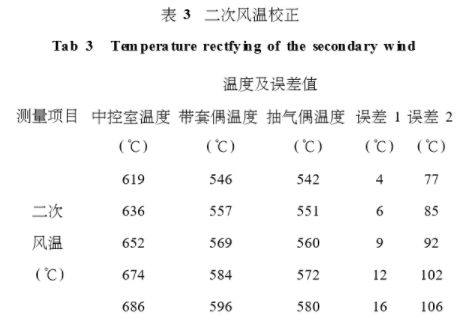

表2.表3為湖南新生水泥廠干法預熱器窯各測控點溫度校正結果。

備注:帶套偶:是指僅裝遮熱罩而不抽氣的裸偶;

誤差1:指的是帶套偶與抽氣偶溫度差值;

誤差2:指的是抽氣偶與中控室溫度差值之絕對值。用此值較

正中控室溫度讀數;

誤差3=傳熱誤差=抽氣偶溫度-裸偶溫度;

誤差4=抽氣偶溫度.中控室溫-校正誤差;

誤差5=中控室溫度-裸偶溫度=傳輸誤差。

從表3.表4可以看出:實際校正測試結果所呈現的規律與模型計算結果相吻合。對二次風(冷卻高溫熟料后的助燃空氣)而言,因環境高溫料輻射強烈,中控室顯示溫度遠大于實際氣流溫度,必須進行較正,較正后的氣流溫度等于中控室顯示溫度值與誤差2相減;對于窯尾各測點溫度,誤差由傳熱誤差和信號傳輸等誤差構成,低溫誤差較小,中溫、高溫時,誤差較大,必須予以校正,較正后的氣流溫度等于中控室顯示溫度值與誤差4相加。

5結論

(1)裸裝或不抽氣的帶遮熱套熱電偶測溫誤差大,不能直接用于溫度參數的正確在線控制。高速抽氣熱電偶能正確地校正裸裝熱電偶溫度測量誤差,其誤差隨抽氣速度增加而減少。為保證校正精度,抽氣的標定速度應大于80m/s(2)τ=3。可視為動態響應過程結束時間,亦即溫度讀數時間。當氣流溫度波動較頻繁時,應增加抽氣速度以增加熱電偶測溫的靈敏度;(3)低黑度裸偶和測點處的保溫有利于減少裸偶測溫誤差。為減少積灰帶來的測溫誤差,使用中的裸偶表面應定期清灰;(4)高抽氣速度時,測試部位保溫對測量精度影響甚微,校正時無需保溫;(5)為實現溫度信號的正確控制,裸偶信號必須校正或直接使用帶遮熱套的高速抽氣熱電偶測控溫度信號。重要點的溫度參數應采用帶套的高速抽氣熱電偶直接測控;對使用裸偶測量的較重要點溫度應采用抽氣熱電偶校正或用計算法做出溫度校正曲線;(6)裸偶可直按用于精度不高的低溫氣流溫度測控,裸偶測控回轉窯二次風溫時,因環境高溫待冷卻熟料和密出口部位熟料熱輻射強烈,誤差很大。為保證回轉窯預定的溫度制度的實現,應采用高速抽氣的帶遮熱套熱電偶直接測控二次風溫度信號。

應用熱電偶溫度測量靜態誤差模型和抽氣熱電偶校正了多家新型干法預熱器窯各控制點的溫度信號,確保了回轉窯在優化的溫度參數條件下運行,基本.上消除了窯尾結皮堵塞.低溫燒成、跑生料等不正常窯況的出現,提高了熟料產量和質量。新生水泥廠”干法回轉窯溫度信號校正后,取得了小時產量提高0.60t,噸熟料標準煤耗降低5.80kg,窯運轉率提高2.2%,窯尾溫度提高12℃的良好效果。