快速響應貴金屬薄膜熱電偶的研制

發布時間:2023-05-10

瀏覽次數:

摘要:為滿足高端武器裝備壁面快速測溫的需要,研制一種貴金屬鉑-鉑銠

快速響應薄膜熱電偶。利用離子束濺射沉積鉭過渡層、鉑-鉑銠敏感功能層和氧化鋁保護層,以光刻掩膜形成熱電偶圖形,再采用鉑漿燒結引線和釉料封接,制備出熱電偶樣件,最終對樣件進行微觀分析、靜態標定和動態標定。實驗結果表明

熱電偶的靜態溫度性能與標準

R型熱電偶測試曲線吻合度較高,薄膜熱電偶的動態響應時間可達到50ms量級,薄膜熱電偶在600~1200℃范圍精度約0.9%。所研制的快速響應貴金屬薄膜熱電偶具有快速響應和精度高高溫測試等特點,可解決武器裝備壁面高溫快速測量的問題。

1引言

溫度參數測量很重要,測量方式也很多,但部分高端領域的溫度測量卻缺乏有效的手段,如發動機內壁、超音速飛機外壁、導彈火箭外壁、航天飛機外壁的表面溫度測量等,要求溫度傳感器具有測量溫度高、熱動態響應時間短、靈敏度高體積小、集成方便等功能,而目前國內相關測試技術尚在起步階段。隨著薄膜技術的飛速發展,薄膜溫度傳感器成為解決這一系列苛刻問題"的可能途徑。為此,提出一種新型貴

金屬薄膜熱電偶,其熱電極和熱結點均為微米量級貴金屬薄膜,通過對產品結構與功能進行合理設計,研制出適用的產品,具有良好的性能。薄膜式熱電偶可沉積在相關被測表面,對原有溫度場影響小,增強產品抗干擾能力,延長使用壽命,尤其適合各種壁表面瞬態溫度測量。

下文將對其技術路線及產品性能試驗結果展開介紹。

2.設計原理

薄膜熱電偶的測溫原理是基于熱電偶的熱電效應,即通過將吸收的熱量轉化為熱電勢輸出來測量溫度。熱電偶產生的熱電勢,也稱作塞貝克電勢,是由珀爾貼電勢和湯姆遜電勢共同組成的。將兩種不同的導體A和B連接在一起組成一個閉合回路,在A和B的接觸面由于兩種導體的自由電子密度不同,會發生自由電子的擴散,即產生珀爾貼電勢,其中自由電子密度以及界面間自由電子擴散速率與所處溫度有關。在-段均勻導體上施加一定的溫度梯度,令導體兩端的溫度不同,由于導體中自由電子的擴散速率受到溫度的影響,高溫區域的電子擴散速率將會大于低溫區域,使得電子總體呈現出由高溫區域向低溫區域擴散的效果,此時在導體的兩端即會產生湯姆遜電勢。

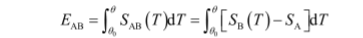

薄膜熱電偶與普通絲狀熱電偶相似,由兩種不同材料的薄膜電極A和B首尾相連組成閉合回路,當回路兩接點溫度不同時,在薄膜回路中將產生熱電動勢EAB,且有

式中:

SAB(T)----薄膜熱電偶的塞貝克系數;

SA(T)----薄膜電極A的絕對熱電勢率;

SB(T)----薄膜電極B的絕對熱電勢率;

θ----薄膜熱電偶熱端溫度;

Θ0----薄膜熱電偶冷端溫度。

3技術路線

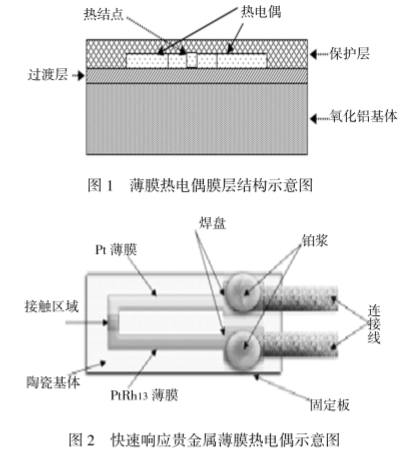

基片在加工及裝片等工藝過程難免受到劃傷出現亞微米劃痕。在其表面直接淀積貴金屬熱電偶薄膜將導致不均勻,甚至不連續的缺陷,這在高溫環境下是最薄弱的失效部位。因此需淀積過渡薄膜層以保證熱電偶薄膜在高溫條件下的穩定性,增強熱電偶薄膜與基片的結合力,改善薄膜和基片的應力匹配。隨后,在過渡層表面制備鉑和

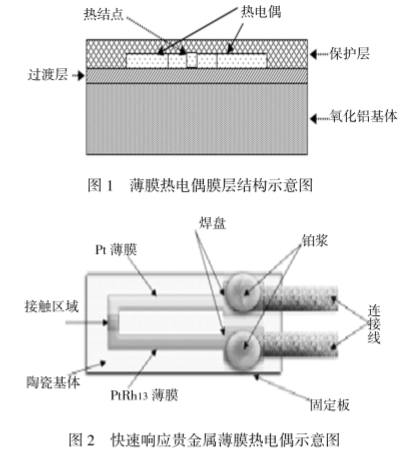

鉑銠熱電偶薄膜。所研制的高溫熱電偶工作在高溫環境下,為了保持熱電偶的性能穩定,需在熱電偶薄膜表面制備Al2O3保護膜。薄膜熱電偶膜層結構如圖1所示,由氧化鋁基體、過渡膜層(Ta)、薄膜熱電偶(Pt-PtRh13)、保護膜(Al2O3)、以及引線(Pt和PtRh13絲)等構成-。所設計的快速響應貴金屬薄膜熱電偶如圖2所示。

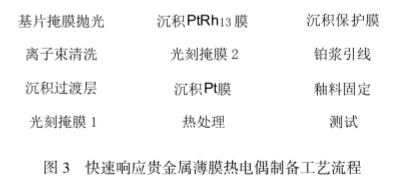

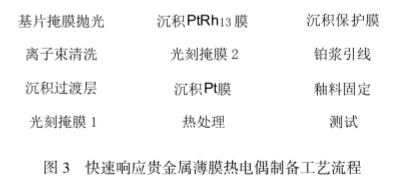

所設計的快速響應貴金屬薄膜熱電偶制備工藝如下:首先對氧化鋁(99瓷)基體表面進行拋光處理,而后將Al2O3陶瓷基體置于丙酮、酒精和去離子水中分別超聲清洗10min,后用干燥的氮氣吹干陶瓷基片表面并置于烘箱中烘干;基片表面進行離子束清洗,并采用離子束濺射鍍膜的方式沉積過渡層。采用光刻工藝在基片表面制備PtRh;掩膜圖形,通過離子束濺射鍍膜方式沉積PtRh;電極材料,與Pt-Rh電極采用相同的圖形化方法和離子束濺射鍍膜方法制備Pt電極;芯片進行熱處理工藝,隨后沉積Al2O3保護膜;熱電偶電極采用具有優良導電性能的鉑漿及鉑和鉑銠絲連接引出電信號,并通過釉料燒結進行固定,完成封裝的薄膜熱電偶進行相應的性能測試。具體工藝流程見圖3。

4分析與試驗結果

4.1膜層微觀分析

快速響應貴金屬薄膜熱電偶Pt-PtRh;3分別于600℃、700℃、800℃、900℃進行熱處理,并在高溫下保溫60min,然后對不同溫度熱處理的薄膜熱電偶進行常溫電阻值測量及薄膜顯微形貌觀測分析。如圖4所示為薄膜熱電偶電阻值與熱處理溫度關系曲線,其中1#、2#樣品分別為初始電阻640和730的薄膜Pt-PtRh;熱電偶,通過兩個樣本的阻值變化及形貌變化可反映出熱處理工藝對樣品的影響。圖5為1#樣品經不同溫度熱處理后薄膜熱電偶顯微形貌圖。

從圖4可見,隨著熱處理溫度的升高,電阻值逐漸降低;隨著溫度進-步升高電阻值反而升高。這是因為600℃~800℃熱處理使熱電偶膜層缺陷減少,薄膜更加連續致密,其電阻值逐漸降低;而溫度進一步升高至800℃~1000℃時,在此高溫下Rh發生氧化以及晶粒異常長大,甚至出現晶粒離散不連續,形成網狀結構等,導致熱電偶薄膜電阻值持續升高。從圖5可見800℃熱處理的熱電偶薄膜在整個熱處理溫度區間最致密。可見薄膜熱電偶薄膜于800℃熱處理時其阻值達到最低,膜層致密化程度也較高。

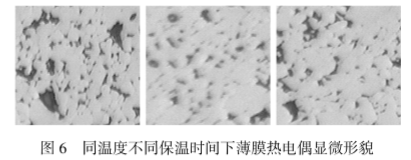

將薄膜熱電偶在800℃熱處理溫度條件下分別保溫30min、60min.90min,觀察其表面形貌并考察保溫時間對薄膜質量的影響,實驗結果如圖6所示。從圖可見在該熱處理溫度下60min的熱處理時間可令熱電偶薄膜膜層最致密。

綜上分析,研制的貴金屬薄膜熱電偶在熱處理溫度800℃、保溫時間60min的條件下熱電偶薄膜阻值較低,致密度最高,為較優的制備工藝條件。

4.2靜態溫度特性

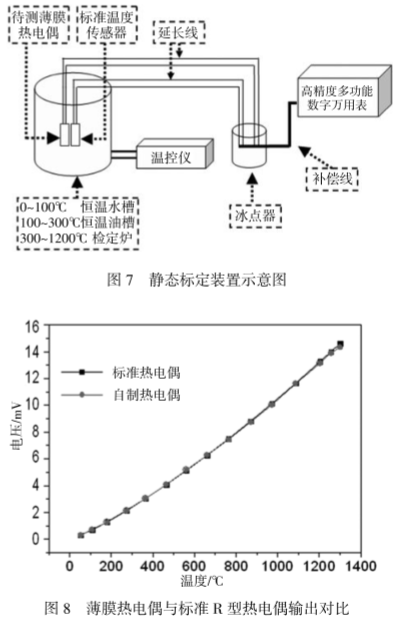

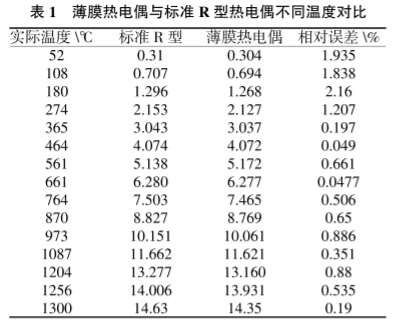

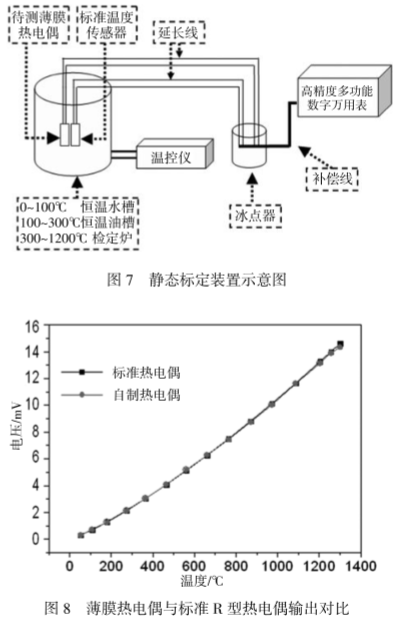

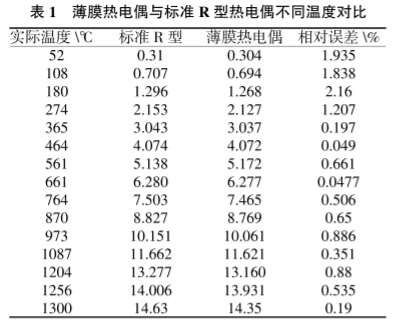

如圖7所示進行靜態標定。將待標定薄膜熱電偶與二等標準熱電偶或A級標準鉑熱電阻對應放人水槽、油槽和檢定爐的同一溫度場中,它們的冷端分別置于0℃的冰點器中,調節精度高溫控儀使溫場達到檢定點溫度,待溫度恒定后,用數字萬用表測量標準熱電偶及待測薄膜熱電偶的熱電勢值。測試結果曲線及數據見圖8及表1。

由圖8和表1可知,薄膜熱電偶與標準熱電偶的熱電勢輸出基本相同,曲線也吻合得很好,通過離子束濺射沉積的薄膜熱電偶基本.上能夠達到絲狀

R型標準熱電偶的水平。

選擇與薄膜熱電偶同材質的絲狀R型熱電偶的分度表作為標準,將薄膜熱電偶測量數據與該標準分度表對比,計算其精度,見表2。

由表2可知,薄膜熱電偶在600~1200℃間的測量精度達到0.89%FS。

4.3動態響應

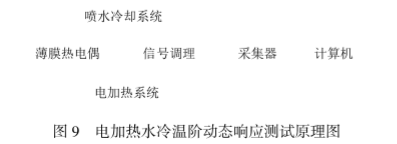

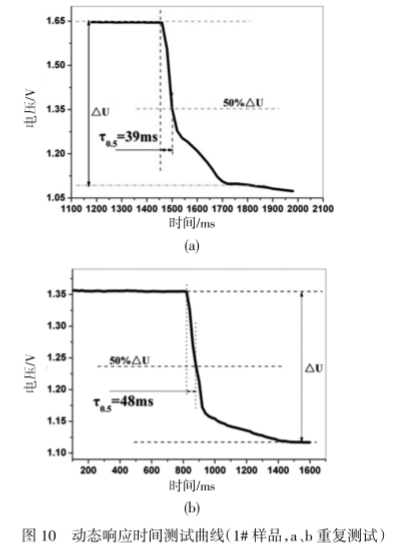

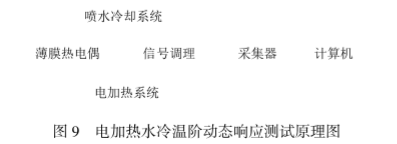

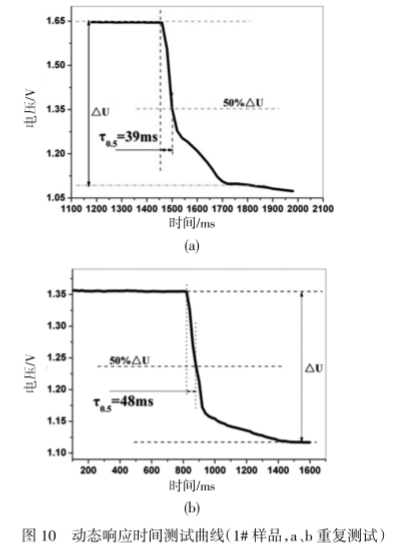

提出一種電加熱水冷溫階動態響應測試方法,測試原理見圖9。把薄膜熱電偶本身作為加熱電阻,給其一定的電壓,使其自加熱到一定溫度,然后斷掉加熱電源,接通數據采集系統,接著用噴槍噴射高速水流于熱電偶結點處,人為給薄膜熱電偶結點處制造從高溫到低溫的溫階,通過作圖法,計算出τ值。取1#樣品測試處理,實驗數據如圖10所示。

由圖10可見,傳感器動態響應時間Tas處于50ms量級,完全可以滿足目前諸多領域對溫度測試的快速響應要求。

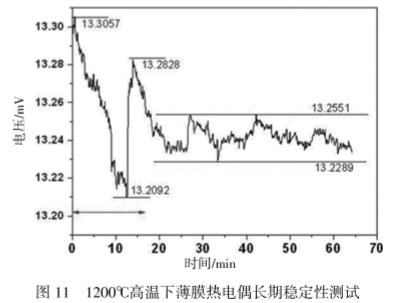

4.4高溫穩定性

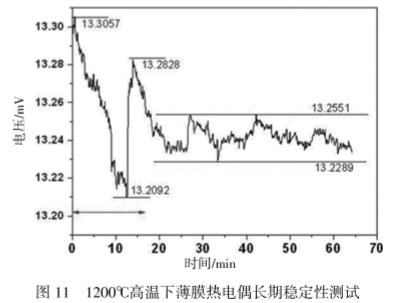

取1#薄膜熱電偶樣品,在常溫狀態下直接放人1200℃高溫爐中,高溫爐保溫,觀測1h過程中薄膜熱電偶熱電勢變化,可知其高溫穩定性,見圖11。

由圖11可知,在1200℃高溫下,經過1h觀測,薄膜熱電偶熱電勢輸出變化很小,最大誤差0.5%。前15min(包含溫度源2~39℃變化),溫度向上波動約為0.618%(7.414℃),溫度向下波動約-0.112%(-1.343℃);后50min,溫度向.上波動約為0.235%(2.82℃),溫度向下波動約-0.0371%(-0.445℃)。

4.5小結

Pt-PtRhy3貴金屬薄膜熱電偶經溫度800C、保溫時間60min熱處理,可得到膜層微觀結構缺陷少、質量較好、性能穩定的結果;薄膜熱電偶的靜態溫度性能與標準R型熱電偶測試曲線吻合度較高,可以沿用標準R型的分度表;薄膜熱電偶的動態響應時間可達到50ms量級;研制產品在600~1200℃范圍內精度約0.9%;在1200℃連續工作lh條件下輸出漂移小于1%。

5結束語

利用離子束濺射薄膜沉積技術制備了貴金屬鉑-鉑銠熱電偶,并對熱電偶進行了微觀形貌分析、靜態和動態標定測試。測試結果表明熱電偶的靜態溫度性能與標準R型熱電偶測試曲線吻合度較高,薄膜熱電偶的動態響應時間可達到50ms量級,薄膜熱電偶在600~1200℃范圍內精度約0.9%。研制的薄膜熱電偶具有快速響應的特性和精度高溫測試的特點,滿足高端武器裝備壁面快速測溫的需要。以此為基礎.后續可在高溫穩定性方面做進一步深人研究,提高快速響應薄膜熱電偶在高溫環境下長時間工作的能力。