基于動態壓力變送器的輸油管道泄漏檢測與定位

發布時間:2023-05-16

瀏覽次數:

摘要:設計了一套基于動態

壓力變送器的輸油管道泄漏檢測與定位系統,闡述了其系統組成和檢測原理。通過動態壓力變送器獲取管道的動態壓力信號,采用基于經驗模態分解的方法提取信號的特征向量,再利用支持向量機實現對管道泄漏的識別。最后采用相關時延估計算法獲得管道泄漏點的位置。通過現場應用實例表明,動態壓力變送器具有更高的檢測靈敏度和泄漏分辨力。該系統能夠對管道泄漏進行正確識別,可以有效地降低誤報警率,并提高了泄漏檢測的靈敏度和定位精度。

輸油管道泄漏檢測技術是當今石油化工領域科研工作者研究的熱門課題。由于腐蝕、地質災害及人為等因素,經常會有管道泄漏的事故發生,給輸油管道安全運行帶來很大隱患。因此,管道泄漏的及時發現和定位具有重要的現實意義。

通常用于泄漏檢測的方法可分為直接檢測法和間接檢測法。直接檢測法就是根據泄漏的介質進行檢測,如根據油氣泄漏時所露出的地表痕跡以及散發的氣味等進行檢測。間接檢測法就是根據泄漏引起的管道壓力、流量等輸送條件的變化和泄漏引起的聲光、電等變化進行檢測。國內外主要應用的間接泄漏檢測方法有壓力梯度法、壓力點法、負壓波法和瞬變流模型法等.

在長輸管道泄漏檢測領域,由于負壓波法不需要建立復雜的數學模型,具有施工量小、成本低、維護方便等優點,得到了廣泛的應用。我國已經在超過1萬公里的原油管道安裝了基于負壓波法的管道泄漏檢測系統,對管道的安全運行作用顯著。負壓波法測量的是管道的絕對壓力,通常泄漏引起的壓力變化僅占壓力變送器量程的一小部分,信號微小、且信噪比低。

由于目前國內外的輸油管道泄漏檢測系統多數是利用普通壓力變送器輸出的絕對壓力信號進行泄:漏檢測,其傳感器本身的性能就對檢測靈敏度的提高形成了制約,因而很難同時滿足靈敏度高、定位精度高和低誤報率等多項要求。

針對

普通壓力變送器在泄漏檢測靈敏度和泄漏分辨力上的不足,一套基于動態壓力變送器的輸油管道泄漏檢測與定位系統,利用一種新型動態壓力變送器[3]拾取管道沿途的動態壓力信號,可以有效地檢測出管道發生泄漏的情況,在實際應用中取得了一定的效果。

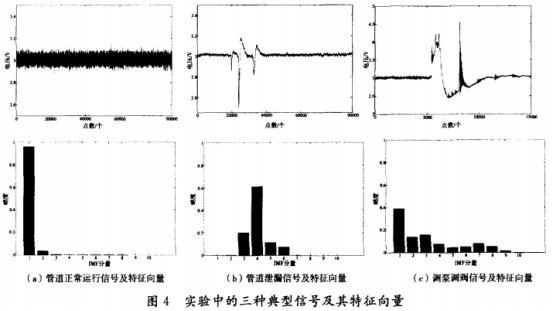

1系統組成及檢測原理

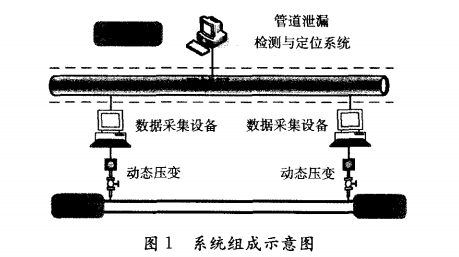

基于動態壓力變送器的管道泄漏檢測與定位系統,主要通過安裝在管段兩端的現場數據采集設備來接收管段區間的低頻動態壓力信號,當管道發生破裂時,現場數據采集設備能立即接收到管道內輸送介質泄漏瞬間所產生的泄漏信號,通過比較數據庫中的模型來確定管道是否發生了泄漏。同時,利用管段兩端的現場數據采集設備傳送信號的時差,確定泄漏位置。圖1為管道泄漏檢測與定位系統的組成示意圖。

b

動態壓力變送器的硬件部分由傳感器模塊、信號調理模塊和電源模塊組成。該變送器使用壓電式傳感器完成壓力-電荷信號變換,根據壓電效應,動態壓力作用到壓電元件上,使壓電元件產生形變,形.變又使壓電元件表面產生電荷。該電信號經適當的放大與濾波處理后,即可測得電荷(電壓)大小。

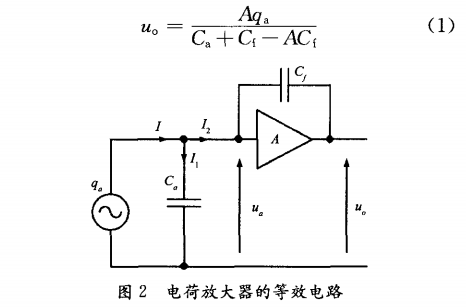

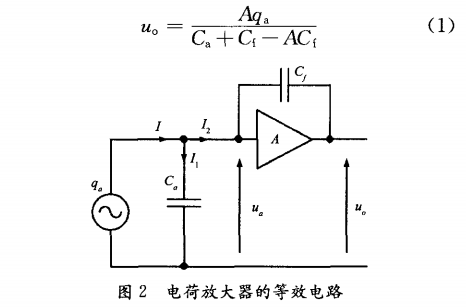

電荷放大器是動態壓力變送器的設計重點,其測量電荷的基本方法是將被測電荷傳送給已知容量的電容器,然后測量該已知電容的電壓[41。對于帶電的電容器來說,Q=CV。其中Q是電容器上的電荷,單位為庫侖;C是電容,單位是法拉;V是電容器上的電壓,單位為伏特。

電荷放大器基本.上由一個具有高放大系數A的運算放大器和一個反饋電容器C;組成,其等效電路如圖2所示,其中qa為壓電傳感器產生的電荷,Ca為輸入電容,經過推導可得輸出電壓uo與電荷qa之間的關系為

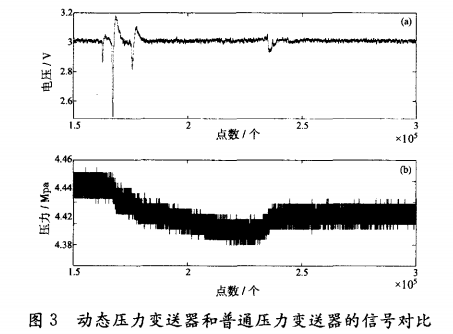

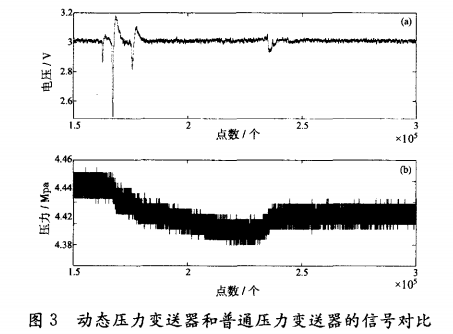

圖3是一次成品油管道泄漏檢測數據,圖3(b)為普通壓力變送器檢測的壓力曲線,泄漏導致的變.化小于0.02MPa,此時的壓力變化拐點很難確定。圖3(a)為動態壓力變送器檢測的壓力曲線,縱坐標為電壓值,范圍1~5V(采樣電阻為250Ω,傳感器輸出電流范圍4~20mA,中心點為3V),從圖中可以看出動態壓力信號具有較高的信噪比,由于它監測的是管道內的動態壓力信號,消除了靜態壓力的影響,壓力變化拐點相對更加正確。

2管道泄漏檢測與定位

2.1管道泄漏的判斷

目前的管道泄漏檢測系統多數采用壓力、流量聯合判斷或站內安裝雙傳感器的方法來有效識別泄漏和減少誤報,但實際操作時往往取決于現場是否具備施工安裝條件。管道的動態壓力信號與普通壓力變送器所檢測的靜態壓力信號有著不同的特征,必須從信號特征的角度去識別。

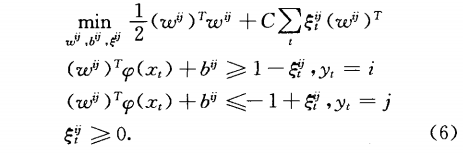

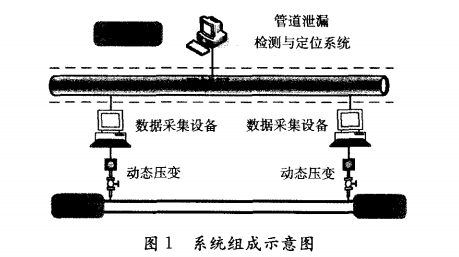

引入基于經驗模態分解(EMD)[5]的方法提取管道的動態壓力信號特征。選取各IMF分量的歸一化峭度作為動態壓力信號的主要特征參數。隨后利用多分類支持向量機的“一對一”算法[6]對管道泄漏進行識別。這種識別方法對N類訓練數據兩兩組合,構建C

2N=N(N-1)/2個支持向量機。最后分類的時候采取“投票”的方式決定分類結果。

其識別步驟如下:

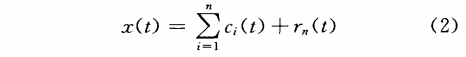

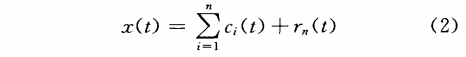

①對原始動態壓力信號x(t)進行EMD分解:

ci(t)為信號x(t)的第i個IMF分量,rn(t)為經過n次分解后剩余的殘差。

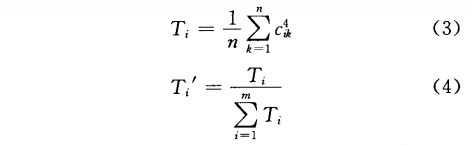

②求出各IMF分量的峭度并對其進行歸一化處理,即

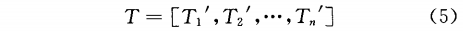

其中Ti為第i個IMF分量的峭度,Ti'為第i個IMF分量的歸一化峭度。

③將上述歸一化峭度作為動態壓力信號的特征向量,即

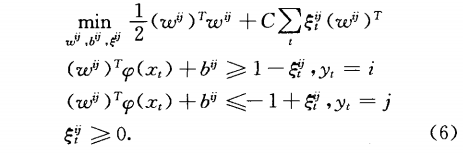

④通過多分類支持向量機的“一對一”算法對其進行訓練,每兩類之間訓練-一個支持向量機來解決公式(6)中的二元分類問題,從而對管道的動態壓力信號進行識別分類。

2.2管道泄漏的定位

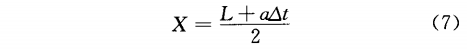

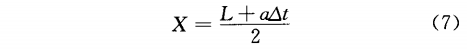

設管道全長為L,當管道在距離首站X處發生泄漏時,泄漏點處產生的負壓波將以聲速a向兩端傳播,并分別被首、末站的動態壓力變送器檢測到。定位公式如下:

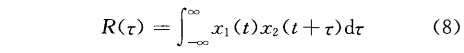

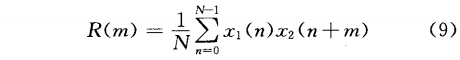

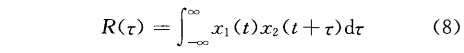

對于首、末站兩個動態壓力信號x1(t)、x2(t)的時間差△t可以通過相關分析的方法進行計算,其互相關函數為

當管道未發生泄漏時,相關函數將維持在某-值附近。當管道發生泄漏后,理論上當τ=τ時,R(τ)將達到最大值,即可確定兩個信號之間的時間差。

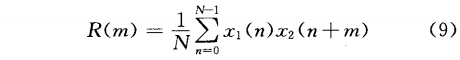

實際計算時,若選定采樣周期為T,首、末站動態壓力信號可分別表示為離散的x1(n)和x2(n),其中n為整數。取相同時段采樣點為N的有限數據段進行相關運算,其互相關函數可表示為

式中m是整數。計算出R取得最大值的點m=mo,即可得到兩個信號的時間差m0T,將時間差代人公式(7)中即可確定出管道泄漏的位置。

3現場實驗結果

本實驗在蘭成渝成品油管道進行,管道全長94.21km,管徑為φ457mm。分別在首站和末站各安裝自行動態壓力變送器,并在距離首站57km處模擬成品油管道的泄漏情況。數據采集部分采用美國國家儀器公司的數據采集卡,實驗時中心站的計算機通過網絡接收來自各站數據采集卡所采集的動態壓力信號,數據采集頻率為1000Hz。

3.1管道泄漏判斷實驗

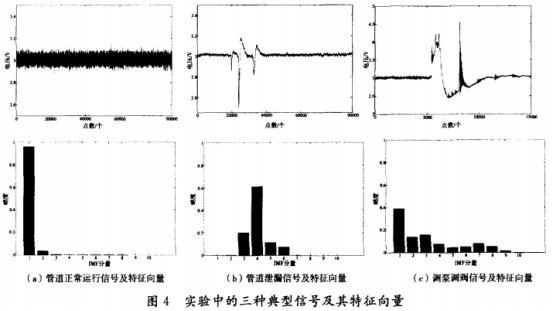

實驗中得到管道正常運行、管道泄漏、調泵調閥三種情況的動態壓力信號。采用EMD的方法分別對三種信號進行特征提取,信號的特征向量為6個主要IMF分量的歸一化峭度。實驗中采集的原始信號及其提取的特征向量如圖4所示,可見三種情況信號特征向量之間區別明顯。

隨后采用支持向量機對管道泄漏進行分類識別。待分類的事件類型為3種:管道正常運行、管道泄漏和調泵調閥操作。從現場實驗獲取的數據中每種事件類型抽取20組用于支持向量機的學習。另外,從每種事件類型中隨機抽取10組數據進行分類識別的測試。通過多分類支持向量機的“一對一”算法對其進行訓練,其分類界面如圖5所示,橫、縱坐標均表示信號所提取的歸一化峭度的數值大小,劃分的分類區域從左至右依次為調泵調閥、管道泄漏、管道正常運行。

支持向量機對3種情況共30組樣本的識別結果中,只是將其中的11號樣本識別錯,將管道正常運行錯誤地識別成管道泄漏,其識別正確率為96.7%。支持向量機在配置為雙核2.13GHzCPU,2G內存的計算機環境下,從樣本學習到識別測試樣本完畢總共消耗時間共計0.05137s。

3.2管道泄漏定位實驗

為了驗證動態壓力變送器的實際性能指標,進行了多次模擬泄漏和站內操作的實驗。表1為同一位置模擬10次管道泄漏的實驗數據,首末端動態壓力變送器之間檢測到的時間差均值為47.56s,時間差的最大誤差為0.11s。按成品油管道的傳播速度為1200m/s計算,定位結果的均值為57.072km,實際泄漏位置在57km處,其最大定位誤差為204m,優于采用普通壓力變送器進行負壓波檢測的定位精度。

4結論

一套基于動態壓力變送器的輸油管道泄漏檢測與定位系統,采用經驗模態分解和支持向量機相結合的方法對管道泄漏進行分類識別,利用相關時延估計算法確定管道泄漏的位置。實驗得到的管道泄漏識別正確率為96.7%,管道泄漏最大定位誤差為204m。現場實驗表明動態壓力變送器具有更高的泄漏檢測靈敏度和泄漏分辨力,該系統可以有效地降低誤報警率,并提高了泄漏檢測的靈.敏度和定位精度。

b

b