核電廠壓力容器熱電偶機械密封裝置密封結構分

發布時間:2023-05-23

瀏覽次數:

摘要:介紹了

壓力容器堆芯熱電偶機械密封裝置的密封結構和工作原理,針對其中碗形金屬密封圈的結構特征,模擬其受壓后發生形變,并進行了試驗應用。

0引言

國內CNP300、M310堆型熱電偶機械密封裝置主要依賴國外進口(法國),且每臺機組換料大修時這些密封件都將重新更換,密封件更換數量較大.每年更換備件的成本高。隨著中美貿易戰及其美國同盟國關系,其備件的進口采購都將產生不確定的因素,采購過程中存在國外技術封鎖而斷供的風險。直接或間接影響著國內壓水堆核電機組安全、穩定、經濟運行,同時對國家能源戰略安全產生著重大的影響。因此,對熱電偶機械式密封裝置國產化研制及應用迫在眉睫,其國產化的成功研制及應用將有助于國內核電的安全、經濟及健康地發展。

通過開展熱電偶機械式密封裝置國產化研究,研制出具有完全自主知識產權的核電廠一回路壓力邊界關鍵密封件及配套工藝,自主掌握關鍵核心技術,打破國外企業對我國的技術封鎖或壟斷,增強我國壓水堆核電機組一回路壓力邊界關鍵密封件的自主供給保障能力.進一步提升核電廠反應堆的安全、穩定和經濟運行。

現針對國產化碗型金屬密封圈,模擬分析其在熱電偶機械密封裝置中的密封性能研究。

1工作原理

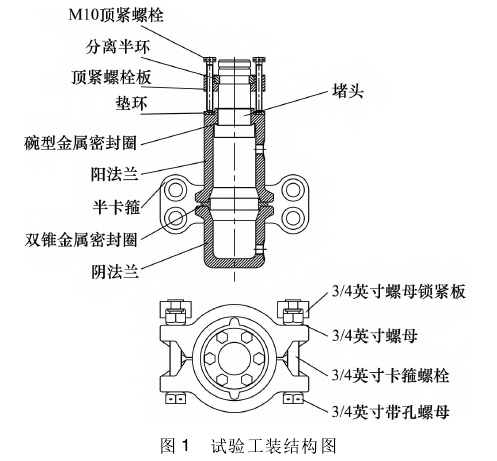

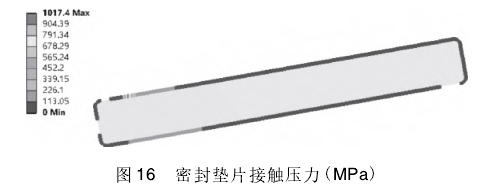

以M310堆型熱電偶機械密封裝置試驗工裝為例,該試驗工裝完全模擬碗型金屬密封圈與雙錐金屬密封圈在電廠運行期間的工作狀態,其結構示意圖如圖1所示。

該試驗工裝由M10頂緊螺栓,分離半環,頂緊螺栓板,墊環,碗型金屬密封圈,陽法蘭,半卡箍,雙錐金屬密封圈,陰法蘭,堵頭,3/4英寸螺母鎖緊板,314英寸螺母,3/4英寸卡箍螺栓和314帶孔螺母組成。

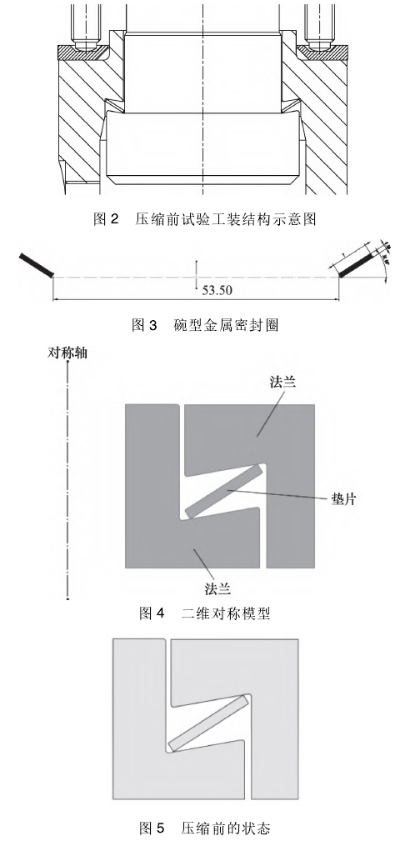

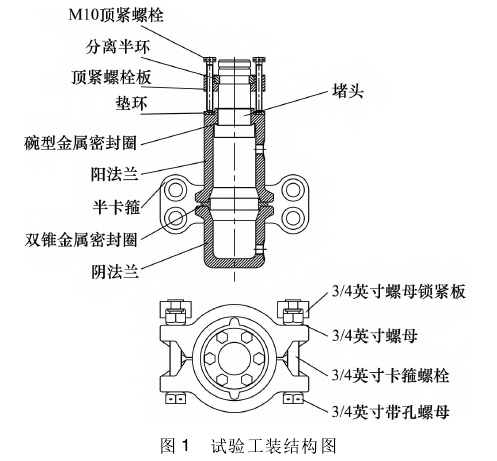

其中碗型金屬密封圈在M10頂緊螺栓的均勻作用下受到堵頭與陽法蘭之間的擠壓,壓縮前試驗工裝結構示意圖如圖2所示。

為研究碗型金屬密封圈在受壓后的密封性能,進步提高熱電偶機械密封裝置的可靠性,保障其在實際應用過程中不會發生泄漏,因此展開碗型金屬密封圈的模型建立以及計算仿真分析。

2模型簡化

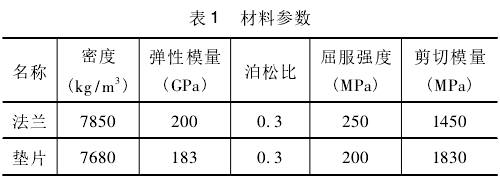

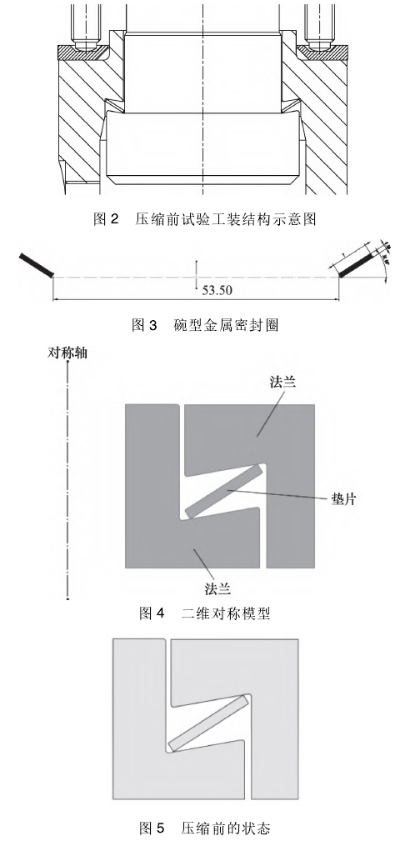

為密封法蘭受壓后壓縮碗型金屬密封圈,使碗型金屬密封圈發生形變的計算仿真,圖3所示為碗型金屬密封圈結構圖,考慮密封結構的軸對稱特征,建立如圖4所示的二維軸對稱模型,圖5為碗型金屬密封圈壓縮前的初始狀態模型,圖6為受壓后的狀態模型。

3材料物性及邊界條件

3.1材料屬性

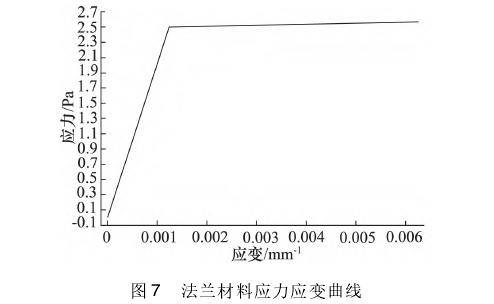

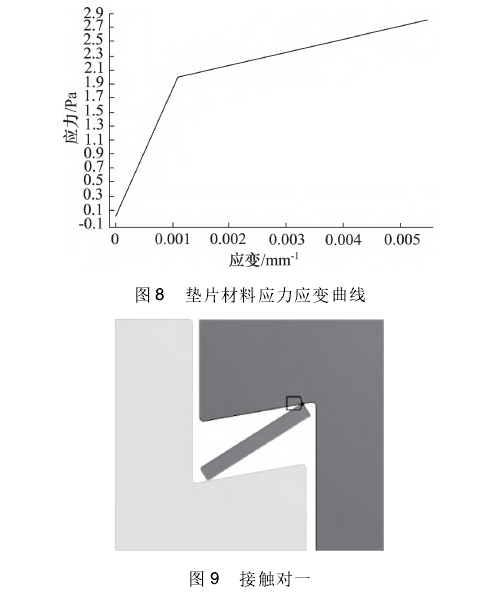

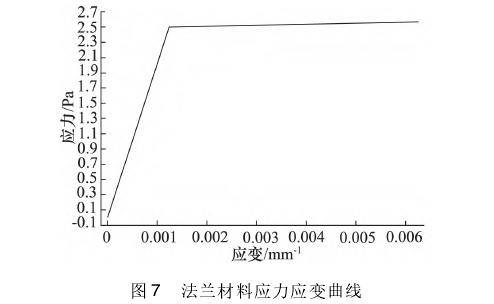

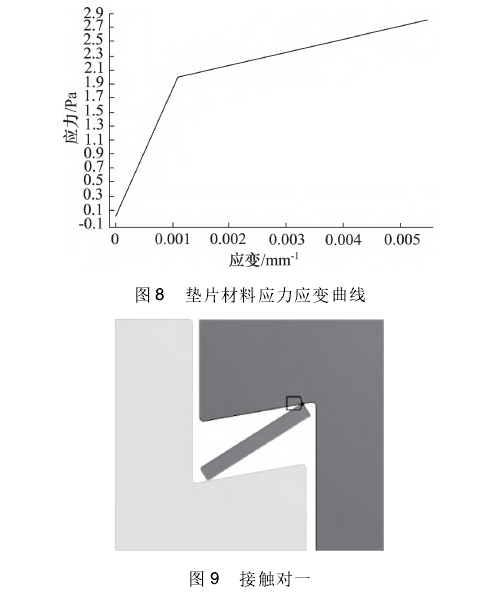

采用ANSYS有限元仿真軟件進行計算分析,其中密封法蘭和墊片物性參數如表1所示,為彈塑性非線性材料。

3.2接觸設置

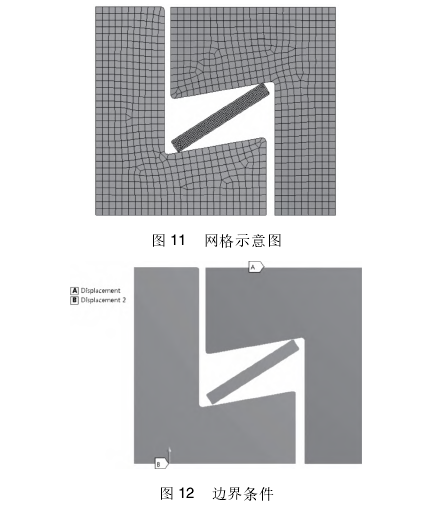

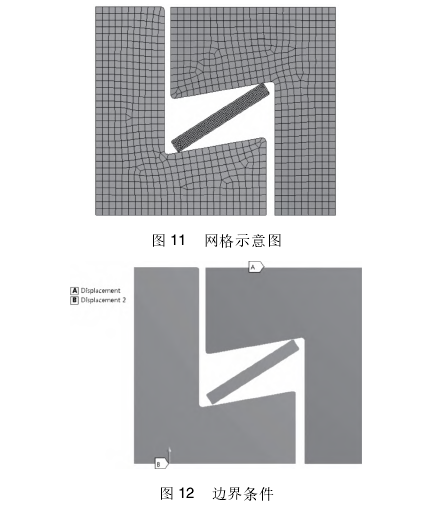

安裝狀態下,密封墊片.上下面均與法蘭接觸,分析時需考慮三者之間的接觸關系,設置2個接觸對,接觸類型設置為Frictional(有摩擦接觸),兩者之間的摩擦系數0.l,Frictional的特點是在發生相對滑動前,兩接觸面可以通過接觸區域傳遞一定的剪應力,法向可分離,切向摩擦滑動;另外應設置剛度小的部件為接觸面,剛度大的部件為目標面,將碗型金屬密封圈設置為接觸面,密封法蘭設置為目標面。

接觸行為采用非對稱(Asymmetric),接觸算法采用法向拉格朗日(NormalLagrange)。非對稱行為的特點是能增強收斂,但計算速度慢,限制接觸面不能穿透目標面;法向拉格朗日算法的特點是滲透接近零,支持任意類型的接觸,僅支持非對稱接觸。

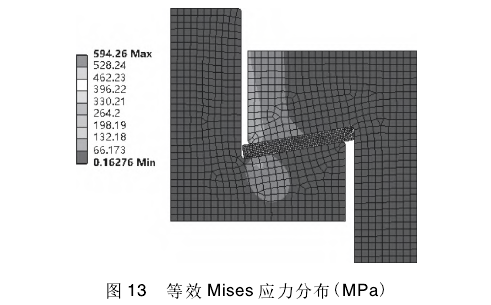

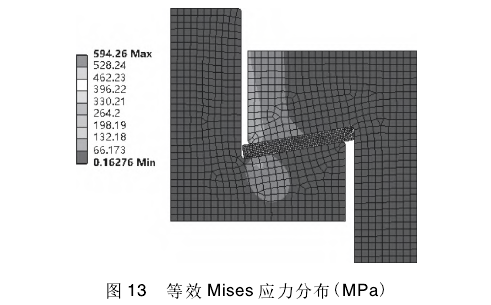

3.3網格劃分

網格劃分采用QuadrilateralDominant(四邊形單元),設置碗型金屬密封圈網格大小為0.1mm,設置密封法蘭網格大小為0.4mm,網格數量共1523,其中墊片數量為536。

經分析簡化,由于法蘭在y方向上是固定的,故對法蘭施加Displacement(強制位移),僅約束y方向上的位移;對密封導管亦施加Displacement,x方向位移為0,y方向正向位移2.5mm,模擬其受壓產生向上的位移。

特別地,由于考慮密封墊片的彈塑性變形,為非線性計算,因此需打開LargeDeflection(大變形)。

4.結果分析

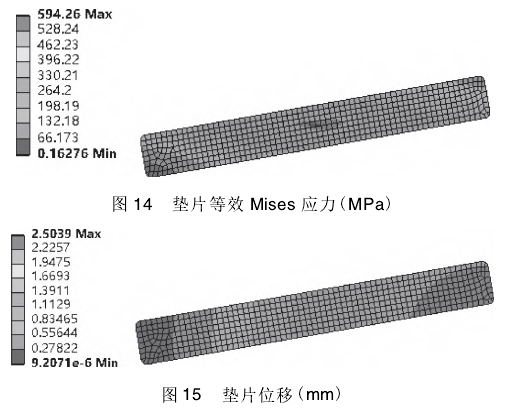

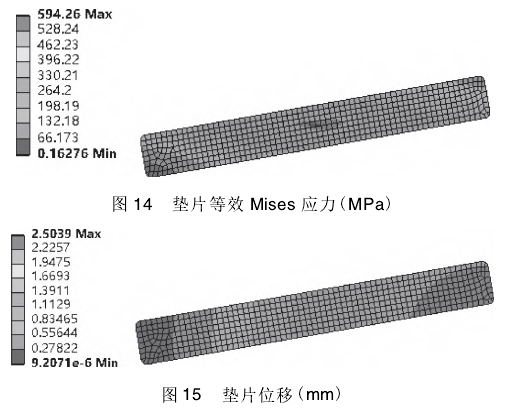

經求解運算,得到以下結果,圖13所示為墊片系統采用非線性材料時的等效Mises應力分布結果,圖14所示為密封墊片等效Mises應力分布。由圖可見,在安裝狀態下,密封墊片收到法蘭的上下擠壓,在密封墊片.上表面外徑側和下表面內徑側的Mises應力最大,應力最大值為594.26MPa。

圖15所示為密封墊片的位移分布。由圖可見,由于受到密封法蘭的上下擠壓,密封墊片內徑側向上發生位移。

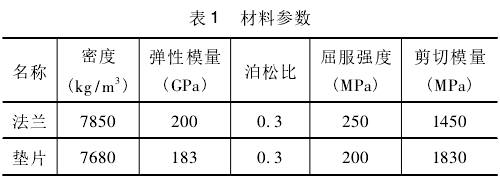

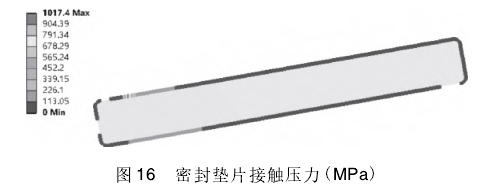

圖16所示為密封墊片的初始接觸壓力分布,由圖可見,密封墊片在上表面內徑處靠近法蘭倒角處存在最大接觸壓力,下表面靠近內徑側的接觸壓力也較大,可滿足初始密封要求

5試驗應用

在實際試驗過程中,為模擬熱電偶機械密封裝置在反應堆壓力容器上的實際安裝工況,對熱電偶柱施加100kg下壓力(模擬熱電偶柱組件重量及下端熱電偶導管的拖拽力),后通過負壓抽真空氣密性能試驗以及水壓試驗來驗證碗型金屬密封圈的密封性能可靠性。

在碗型金屬密封圈的氣密性能試驗中,試驗工裝連接氦質譜檢漏儀,啟動氦質譜檢漏儀將試驗工裝內部抽至真空,并等待氦質譜檢漏儀讀數穩定時,在試驗工裝頂部的塑料薄膜內充入氦氣,充氦后實時觀測氦質譜檢漏儀的讀數,記錄檢漏儀泄漏的最大值,通過多次的氣密性能試驗可以發現,碗型金屬密封圈的氦氣泄漏率均可達到1x10

-10Pa·m

3/s及以內。在碗型金屬密封圈的水壓試驗中,M310堆型熱電偶水壓試驗壓力按照2.5MPa、7.0MPa、15.5MPa、20.6MPa、22.8MPa、25.8MPa步驟進行升壓,壓力升至最高時保壓10min,在整個試驗過程中,均無可見泄漏發生,堵頭在受壓后可以起到自密封效果,隨著壓力的上升,密封性能更佳。

結論

基于ANSYS有限單元仿真軟件開展了密封墊片的有限元仿真計算,獲得了密封墊片的Mises應力分布和墊片上下表面的接觸壓力,結果表明,密封墊片發生了塑性變形,在安裝狀態下,墊片上下表面存在較大的接觸壓力,并在實際試驗的佐證下,可滿足密封的要求。