核電廠堆芯熱電偶接頭故障修復

發布時間:2023-08-16

瀏覽次數:

摘要:

核電廠堆芯熱電偶用于堆芯冷卻劑溫度監測,是堆芯參數監視的關鍵設備。因特殊的使用環境,熱電偶設計為分段式結構,其各段間的連接器成了易損點,而其中的A接頭最易損壞,而熱電偶更換困難。為了應對堆芯熱電偶A接頭的故障,探索一套可行的維修方案,通過改進原接插件,增加注膠套件,以容納絕緣、密封樹脂和鎧裝固定;采用柔性芯線作為接頭信號引出線,提高操作靈活度;應用絕緣的熱凝固樹脂密封,有利于除潮處理;應用冷壓壓接工藝,芯線連接可靠性高、易操作,采用絕緣瓷珠剛性分隔和樹脂填充膠粘的綜合絕緣處理方案,方案穩定高效;采用卡套進行鎧裝固定,成熟可靠;提出了高溫熱環物理屏蔽潮氣方案,確保絕緣關鍵參數可控。

0引言

核電機組堆芯熱電偶安裝在反應堆內部,每臺機組安裝40只熱電偶,用于監測堆芯冷卻劑溫度。因特殊的使用環境,熱電偶設計為分段式結構,賂段間的連接器成了易損結構。連接器主要包括:插針、插座、保護套、鎖緊螺母等

因熱電偶對絕緣要求高,結構精細,一般出現故障時,推薦整體更換。但與熱電偶一體的A接頭,因堆芯熱電偶插入堆芯安裝,實施整體更換的難度很大,且經驗統計成功率低。一套技術可靠、穩定、工藝適用的機組堆芯熱電偶接頭修復方案成為了迫切需要。

1堆芯熱電偶結構和測量原理

堆芯熱電偶為

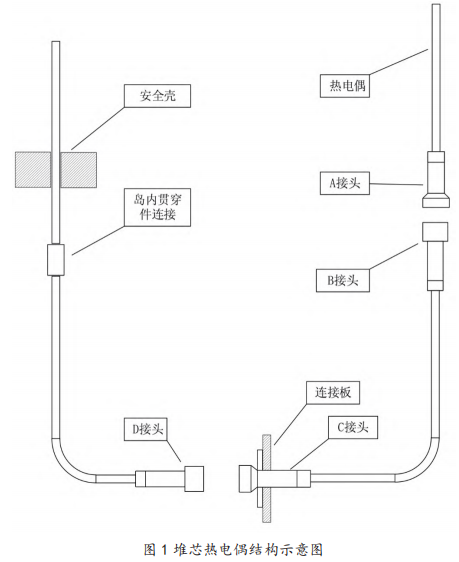

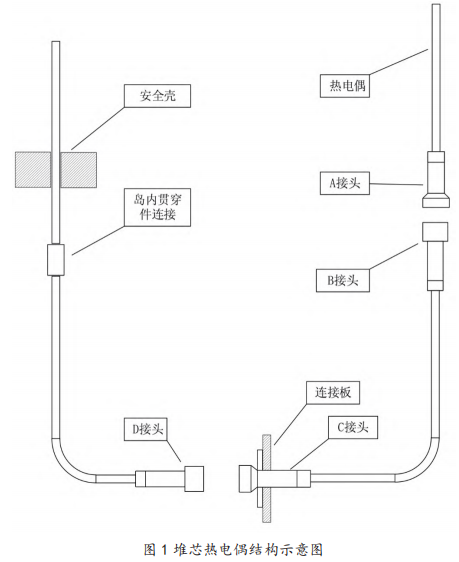

K型鎧裝熱電偶,直徑約為3.17mm,長度約為6.5~9.2m,精度為±1.5℃,其核島內部分被A-B、C-D結構分成了三段,其中A-B接頭安裝在壓力容器頂蓋上方,結構如圖1所示。熱電偶從反.應堆壓力容器頂部的四個熱電偶柱,沿著內徑為6mm的堆芯構件導向管插入堆芯,路徑經多個轉彎,將熱電偶安裝到40個不同燃料元件的出口位置。電勢信號經補償導線,送到堆芯溫度測量機柜進行冷端補償,并經溫度變送器將熱電勢信號轉換成4~20mA電流信號,用于堆芯飽和溫度計算和堆芯溫度的顯示。

2堆芯熱電偶接頭故障及處理方案分析

機組堆芯熱電偶因其特殊的使用環境、安裝方式和結構特點,在其運行和維護過程中,故障主要集中在接頭位置。在機組運行期間,因一回路冷卻劑流動,A、B接頭隨著壓力容器小幅振動,接插件與熱電偶線芯之間的焊接會受振動影響,導致焊點松動而虛接。在每個燃料循環,因核反應堆換料的需要,每次均需要拆除和回接A-B接頭和C-D接頭,在接頭拆卸以及跟隨壓力容器大蓋移動過程中,接頭存在碰撞損壞的風險。在重連時存在插針彎折風險,受現場空間狹小、照明昏暗,環境輻射計量高等的影響,人員操作錯誤,將接頭的插針和插座錯位,導致插針折彎損壞。B-C接頭之間的補償電纜路徑較短且位置可達,因此采取重新敷設整段電纜的維修策略。與熱電偶一體化的A接頭因部分插入堆芯,檢查和操作困難,處理難度大,因此針對A接頭故障的處理是研究的重點。

2.1堆芯熱電偶整體更換方案

機組堆芯熱電偶與導向管之間的間隙較小,且導向管長期在高溫高壓環境中,可能存在變形,因此熱電偶在導向管中運動時存在較大摩擦力,尤其在熱電偶插入時,如熱電偶插入不到位,測點偏差將導致溫度不準確。堆芯熱電偶的設計壽命為40年,與反應堆的設計壽命一致,也是考慮更換的難度,堆芯熱電偶整體更換存在較大風險。

熱電偶整體更換的維修周期長,首先需在機組大修窗口完成故障點的確認,并通過水下視頻檢查,查看熱電偶導向管是否有明顯變形;因每根熱電偶的長度不一樣,需將熱電偶和接頭備件送至廠家進行定制加工,國外廠家周期一般至少需要10個月,因此最快能在下一個燃料循環完成更換。整體更換熱電偶機會只有一次,一旦將熱電偶拔出后,插入過程無法到位,將徹底失去該測點,根據同行經驗反饋,成功率在50%以下。

2.2堆芯熱電偶A接頭修復方案

根據上述故障原因分析以及同行運行經驗,熱電偶一A接頭這段的故障,大部分故障點是在A接頭。A接頭一般距離熱電偶與導向管之間的密封卡套有20~30cm,故障的A接頭剪切后還有足夠的余量對接一個類似的接頭,甚至有多次更換機會,即使維修不成功,導致熱電偶損壞,還可以執行熱電偶整體更換。A接頭的更換操作在堆芯外部,不涉及堆芯內部的熱電偶,工作量小,維修周期短。因此研究A接頭更換的技術和工藝具有重要意義。

3堆芯熱電偶A接頭修復工藝研究,

3.1關鍵技術分析

熱電偶安裝和使用環境特殊,不具備校驗條件,因此堆芯熱電偶的維修質量主要由熱電偶回路環線電阻和線芯對地絕緣電阻兩個關鍵參數表征。因此堆芯熱電偶接頭維修的關鍵技術和工藝主要是表1中的幾個方面。

3.2技術方案分析

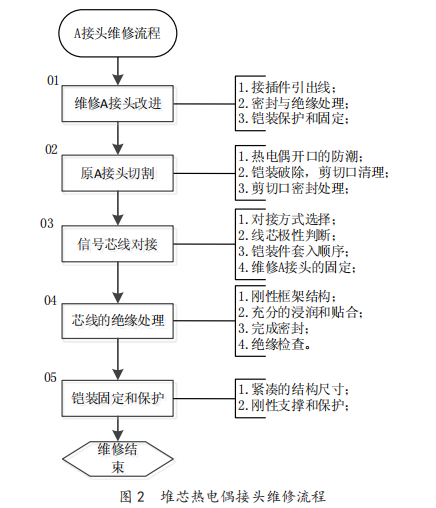

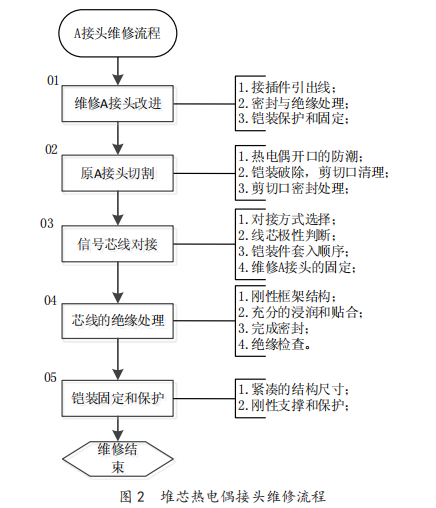

3.2.1A接頭維修的流程

堆芯熱電偶A接頭的維修主要有5個主要步驟,如圖2所示,這5個步驟并不是孤立存在的,在維修技術.和工藝選擇時,需要綜合考慮對其他環節的影響,如維修A接頭預制時,要考慮接插件的引出線是否利于與熱電偶的對接,A接頭與熱電偶的鎧裝固定,芯線對接后的密封處理。

3.2.2維修A接頭的預制

A接頭和熱電偶一體的堆芯熱電偶由接插件、保護套筒、固定套、熱電偶四個部件構成,接插件與熱電偶信號線芯連接后,保護套筒用于保護接插件連接點,并對連接點進行密封處理,固定套用于將A接頭與熱電偶鎧裝固定。

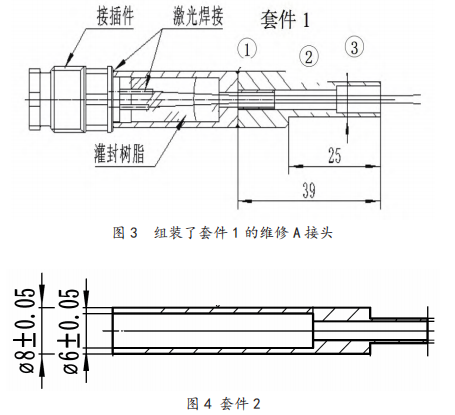

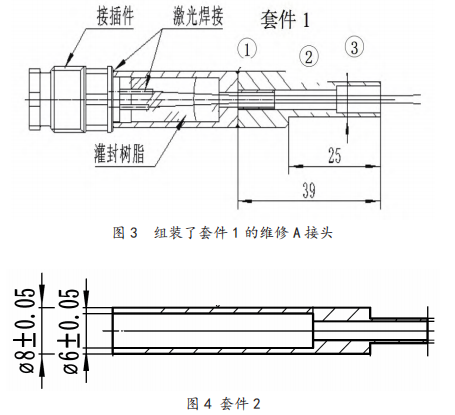

為便于維修,在原A接頭結構的基礎上設計了兩個套件,如圖3套件1其結構分為三個部分,使用激光焊接將①端面與廠家供貨的組件焊接,組成“維修A接頭”,②和③部分外徑均為8mm,將作為剛性固定的上支點,長度足夠卡套固定,③內部的圓柱型腔體用于收納瓷珠,在信號線對接后,瓷珠下滑到對接點。完成組裝的維修A接頭,如圖3所示,尾部是從接插件引出的信號線芯,在設備現場與熱電偶線芯對接。

圖4套件2作為鎧裝固定的下支點,其內部空腔用于容納絕緣和密封材料,結構尺寸與套件1相匹配。

3.2.3信號線芯材料選擇

堆芯熱電偶的信號線芯為2根0.5mm左右的鎳合金單芯線纜,硬度較硬,如維修A接頭仍使用相同的芯線,在連接時的位置調整將很困難;在鎧裝固定時,存.在周向的旋轉,容易導致連接點受力,出現線芯扭轉,導致連接點脫開。經調研了一種柔性的

K型熱電偶線芯,其線芯表面包裹有一層能耐高溫(86℃)和耐輻射(1×10

6Gy)的交聯聚乙烯絕緣材料,經試驗驗證信號傳導性能與原熱電偶線芯一-致,柔軟的材質,有很高的自由度4。因此在維修A接頭預制過程中,將柔性電纜直接焊接在插針上,用樹脂進行固定和密封,柔性電纜具有良好的彎曲性,便于與熱電偶連接操作,在固定過程中具有較大的調整活動空間。

3.2.4信號線芯現場對接

考慮到維修后的鎧裝恢復,熱電偶鎧裝破壞應盡量少,芯線只能露出很短一段,一般在2cm左右,且原熱電偶線芯硬度硬,因此信號線的可調距離較小。受現場安裝環境限制,激光焊接設備無法進入現場使用;電弧焊無法找到電流施加接點;相對可行的氣體焊,因芯線直徑只有0.5mm大小,火候不易把握,容易產生虛焊導致焊接不牢或者加熱過度,導致芯線融斷,對操作技能和熟練度要求高,而且操作過程有很大的安全風險。

借鑒儀控信號端接常用的壓接方式,將信號芯線重疊,外面套上鎳鉻和鎳鋁合金小圓管,與K型熱電偶芯線相融,不會產生化學反應,適應輻射環境。使用壓線鉗進行冷壓對接,冷壓連接作為儀控領域常用的端接方式,在泵和風機等振動較大的環境中普遍使用,經驗證連接可靠。冷壓操作簡單,壓接工具適用于堆芯熱電偶現場環境,芯線重疊壓接,保證信號有效傳輸,不會在.連接點引入其他材料。

3.2.5切口密封處理

熱電偶探頭鎧裝與信號電極之間填充的絕緣材料為氧化鋁,具有極強的吸水性,暴露在空氣中極易受潮,而反應堆廠房的環境難以精確控制,因此在切割后需進行快速的密封,防止熱電偶絕緣材料受潮。因此密封材料的密封性能以及在現場的可操作性,決定著能否控制維修后的熱電偶絕緣大于20GΩ(250V)。在密封材料的選擇上,須滿足以下幾點要求:

(1)耐壓絕緣性能好,能實現堆芯熱電偶的絕緣要求

(2)具有一定的流動性,能方便注入到剪切口中,且均勻地覆蓋在切口表面;

(3)與熱電偶金屬鎧裝材料親和,浸潤性好;

(4)能夠快速形成密封;

(5)耐高溫環境;

(6)耐輻照。

經調研某種環氧樹脂,23℃下粘度為6.0~12Pa·s,.電阻率大于1×10

13Ω·cm,固化溫度150℃(1小時),固化后運行環境耐受-55℃~250℃,累積輻照耐受值大于8.5×10

5Gy。通過比例調配,可控制流動性和凝固時間,與不銹鋼親和,通過高溫烘烤能快速凝固,凝固后絕緣性能好,該型樹脂的熱凝固特性與通過加熱來排除和防止熱電偶受潮相互匹配。該樹脂也同時用于維修A接頭套管1的絕緣填充物,以及維修A接頭與熱電偶對接后的套件2的填充。

除了材料的選擇的重要性外,剪切原A接頭的過程也非常重要,在剪切時,需注意保持鎧裝截面的圓度,另外,剪切口需使用酒精進行清理和清潔。

3.2.6信號芯線的絕緣處理

維修A接頭預制時,在保護套筒中填充環氧樹脂,進行了密封和絕緣,在樹脂凝固前通過加熱充分排濕。

維修A接頭在現場與熱電偶對接位置的線芯是裸露的,在完成對接后需進行絕緣處理。為避免在樹脂凝固前芯線與外殼相互之間接觸影響絕緣,同時縮短樹脂凝固時間,使用了雙孔絕緣瓷珠,進行剛性分隔,樹脂填充縫隙,并膠結密封以及固定。經驗證修復后的熱電偶芯線與地之間的絕緣值約為46GΩ(250V)。

3.2.7連接點的鎧裝固定處理

維修A接頭與熱電偶完成信號芯線對接后,采用了樹脂凝固對接點和卡套剛性支撐保護兩種方式,對連接點進行固定和保護。在完成芯線對接后,將雙孔瓷珠套在對接點位置,套件2移動到適當位置,使信號線對接點在套件2腔體的中部,套件2的腔體中注入樹脂,并凝固對連接點進行密封和保護。

套件1和套件2在設計時考慮了卡套的安裝,套件1的第②和③部分作為卡套的上支點,套件2作為卡套的下支點,在完成芯線對接后,調整好二者的相對位置,將-卡套鎖緊在套件1和套件2上,實現將維修A接頭與 熱電偶端的剛性連接,其連接后的狀態如圖5所示。卡套作為成熟的剛性密封連接方式,普遍用于儀表管的連接,而且有較好的密封作用問。相比于只使用卡套密封方式,此綜合密封方案效果更好,連接點更能得到保護,連接更牢固。

3.2.8絕緣材料的防潮處理

在修復過程中,需破壞熱電偶鎧裝,其絕緣材料填充物氧化鎂,具有很強吸水性,幾分鐘潮氣就可能深入到切口內部1000mm,如不進行控制,在連接后的潮氣排出和絕緣處理過程中將耗費大量的時間,甚至導致位于堆芯內部的熱電偶受潮損壞,維修失敗。廠房通風系統難以精準調節;傳統的熱風槍,熱量僅集中在一一個面。針對熱電偶線條形結構,設計一種圓筒形恒溫裝置。在熱電偶鎧裝破壞前,將熱電偶A接頭套入圓筒恒溫裝置;啟動恒溫裝置加熱至指定溫度,在恒溫器中的一段將形成一個高溫區,對空氣中的水汽形成-一個屏障,防止水汽通過切口深入,在進行干燥處理時,只需對加熱器上方的一小段進行處理,降低了處理時間,也降低了風險。

3.3實施過程的質量控制

堆芯熱電偶的關鍵參數是絕緣電阻和連續電阻,因此在修復過程中,需時刻關注這兩個參數值,根據實施工藝過程,有如下幾個質量控制點必須嚴格控制執行:

(1)維修A接頭組件制作完成后,需對接頭進行絕緣檢查測試,防止使用不良品;

(2)剪切原熱電偶A接頭后,對剪切處重新實施密封處理后,對熱電偶進行絕緣檢查,確保熱電偶沒有因剪切暴露在空氣中,導致絕緣不合格;

(3)熱電偶在剪切之后需要用密封膠進行密封處理,因此必須保證切口有密封處理的空間;

(4)在進行芯線連接前,應確保連接套件已經正確穿在了接頭與熱電偶之間,因接頭比熱電偶直徑大很多,一旦接頭與熱電偶連接,再向連接處套入組件將變得不可行;

(5)熱電偶的兩根芯線是不同材質的,不能交叉使用,在信號芯線對接前,需對芯線的極性進行識別,并對,應連接;

(6)將維修A接頭與熱電偶連接后,需進行連續性檢查,確保連接可靠,才能進行接頭的密封處理。

此維修技術和工藝方案已經成功用于工程實踐,在某堆芯熱電偶缺陷的處理中,成功對故障熱電偶實施了維修處理,目前已穩定運行了36個月,驗證了維修技術的可靠性、維修工藝的可行性以及維修的經濟性。

4結論

堆芯熱電偶因其特殊的工作環境、安裝結構特點,在工程應用中存在維修困難的問題,上述堆芯熱電偶A接頭的修復技術方案是一個可行的解決方案,具有:

(1)對堆芯熱電偶影響小,維修處理無需提前準備,可實現發現即處理;

(2)工藝流程適應堆芯熱電偶檢修環境,具有良好的可操作性,維修質量易于控制和驗證;

(3)維修方案來源于成熟工藝,材料與

K型熱電偶兼容性好。