基于恒溫油槽的熱電偶自動檢定系統設計

發布時間:2023-08-21

瀏覽次數:

摘要:根據

低溫熱電偶實驗室校準需求,介紹了低溫熱電偶自動檢定系統的設計與研發過程。并通過該系統,將低溫熱電偶的校準方式由手動提升為自動,提高了校準效率。為驗證該系統的可靠性,將其與上級計量站對同一支熱電偶的校準結果進行對比,驗證結果為滿意,可將其應用于低溫熱電偶的日常校準工作。

0引言

熱電偶常用于發動機整機及零部件試驗中的溫度參數測量,因此,為保證測量的準確可靠,需對熱電偶進行校準。由于日常低溫熱電偶(300℃以下溫區的

鎧裝熱電偶、

廉金屬熱電偶、

工作用銅-銅鎳熱電偶)的校準工作中,需采用恒溫油槽提供均勻溫場,但目前實驗室僅在校準300C以上溫區熱電偶時,使用群爐熱電偶自動檢定系統,基于恒溫油槽的低溫熱電偶校準均為手動(包括手動設置恒溫槽溫度、手動讀取數字多用表顯示的熱電勢值,與有自動檢定系統的

高溫熱電偶校準相比,校準人員需投人更多的時間和精力。因此,搭建了基于恒溫油槽的低溫熱電偶自動檢定系統,實現了低溫熱電偶的自動檢定/校準,從而減少不必要的人力投人,提高了低溫熱電偶校準效率。

1自動檢定系統簡介

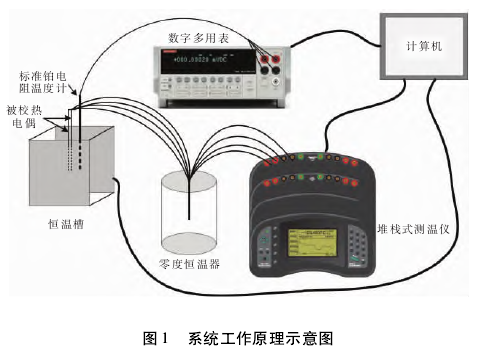

1.1系統組成及功能

(1)計算機:開發軟件程序,與恒溫槽、

數字多用表、堆棧式測溫儀通訊,實現對恒溫槽的溫度控制,讀取數字多用表及堆棧式測溫儀的測量值。

(2)恒溫槽:為被校熱電偶測量端提供與校準溫度點近似的均勻溫場。

(3)零度恒溫器:為被校熱電偶參考端提供近似0℃的均勻溫場。

(4)標準鉑電阻溫度計:測量恒溫槽的實際溫度(校準溫度點附近)。

(5)數字多用表:測量標準鉑電阻溫度計的電阻值。

(6)堆棧式測溫儀:測量被校熱電偶的熱電勢值。

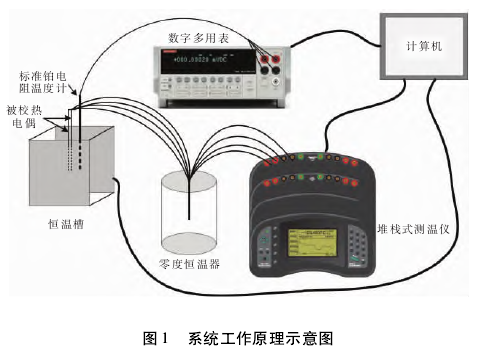

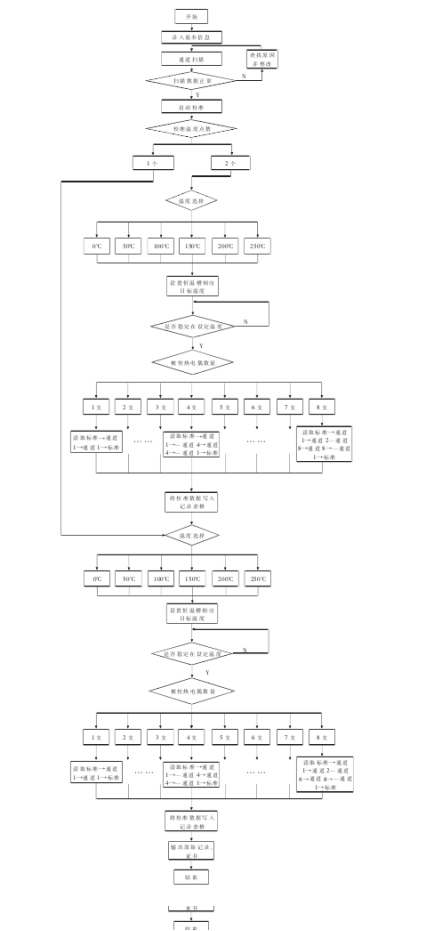

1.2系統工作原理(見圖1)

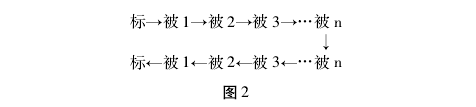

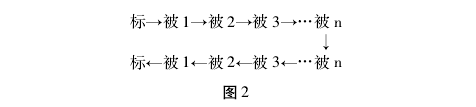

采用比較法進行校準,將被校熱電偶與測量標準置于恒溫槽中,測量標準感溫點與被校熱電偶測量端置于有效工作區域的同一水平位置,插人深度≥200mm;將被校熱電偶參考端與堆棧式測溫儀的專用導線連接后,置于零度恒溫器內,插人深度≥150mm。當測量標準溫度偏離校準溫度點±0.5℃以內、溫度變化≤0.05℃/min時開始讀數,讀數順序見圖2。

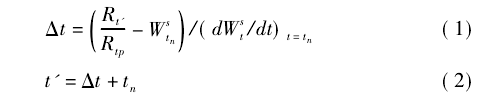

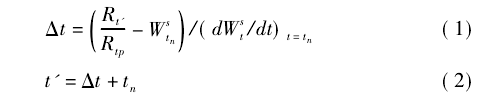

每支被校熱電偶的讀數不少于4次,且每一校準溫點的整個讀數中,溫度變化應不大于0.1℃。通過標準鉑電阻溫度計測得電阻值,可知恒溫槽與校準溫度點的偏差為:

式中:△t---恒溫槽實測溫度與校準點溫度之差,℃;tn---校準點溫度,℃;t´---校準時,恒溫槽.的實測溫度(接近tn),℃;Rt、Rtp---標準鉑電阻在實際溫度點和水三相點測得的電阻值,Ω;W

stn---標準鉑電阻在校準溫度點tn的電阻比值;(dW

st/dt)t=tn---標準鉑電阻在校準溫度點的電阻比值對溫度的變化率。

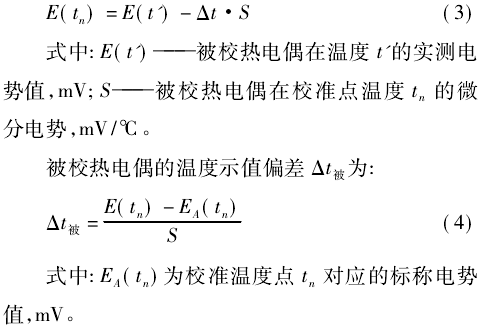

由此可得,被校熱電偶在校準溫度點的電勢值E(tn)為:

校準結果處理:標準鉑電阻溫度計的實測溫度保留兩位小數,被校熱電偶的熱電勢保留3位小數,示值誤差和不確定度均保留1位小數。

系統搭建過程

2.1硬件搭建

整個系統硬件搭建過程包括三個部分,即:

(1)計算機與油槽通訊:二者連接成功后,通過計算機編程,輸出設置恒溫槽溫度的命令,將人工操作恒溫槽前面板的控制鍵轉化為程序操作,實現目標校準溫度點的自動設置。

(2)計算機與數字多用表通訊:二者連接成功后,通過計算機編程,輸出讀取數字多用表測得值的命令,將讀取的標準鉑電阻溫度計的電阻值轉換為恒溫槽實測溫度,得到與校準溫度點的偏差,并填人原始記錄表格,實現恒溫槽實測溫度的自動記錄。

(3)計算機與堆棧式測溫儀通訊:二者連接成功后,通過計算機編程,輸出讀取堆棧式測溫儀測得值的命令,將人工讀取電測設備測得的被校熱電偶熱電勢值轉化為程序讀取,并填人原始記錄表格,實現被校熱電偶熱電勢值的自動讀取和記錄。

2.2軟件搭建

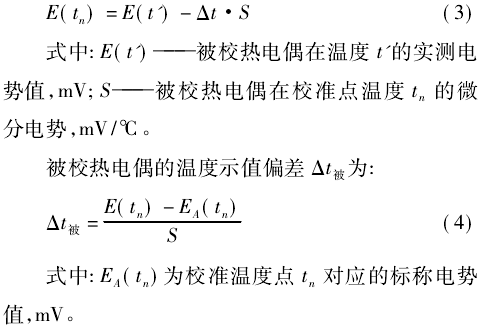

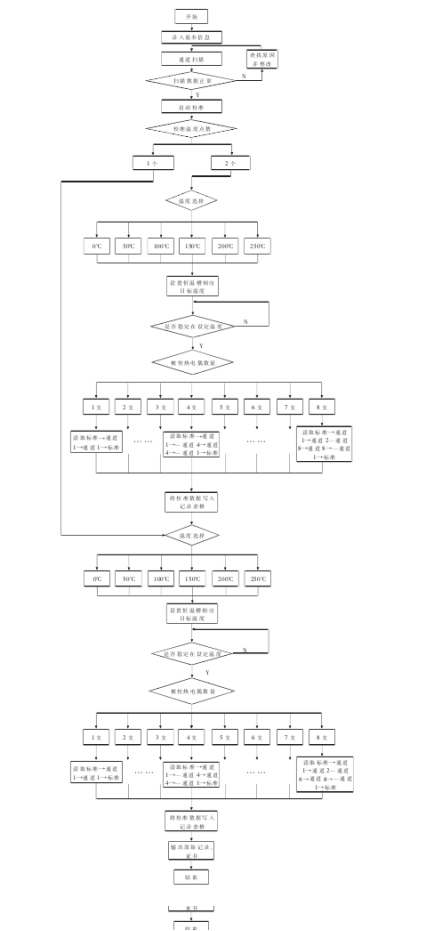

該系統基于VB6.0軟件開發平臺,程序框架見圖2。由于實際工作中多為2個校準溫度點,因此以1個和2個校準溫度點為例。

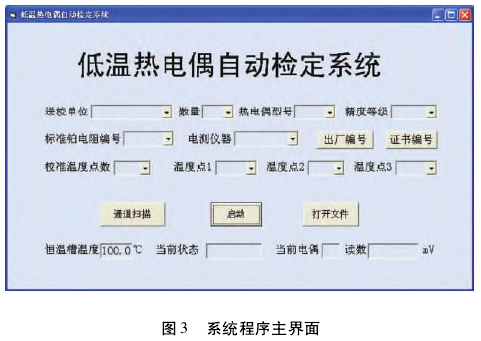

3系統工作過程

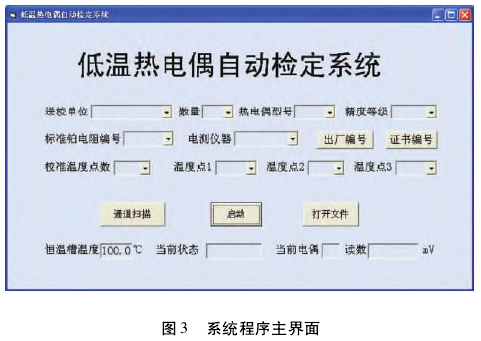

系統工作前,需先將被校熱電偶按順序與堆棧式測溫儀各通道的專用導線連接,然后將熱電偶測量端(熱電偶兩極焊接處)插人恒溫槽恒溫區的玻璃管底部,再將熱電偶參考端(熱電偶與導線連接處)插人零度恒溫器,最后將標準鉑電阻溫度計插人恒溫槽,并將鉑電阻引出的四根導線與數字多用表連接。運行程序時,系統主界面見圖3,其工作過程按程序框架執行。

4系統驗證

利用歸一化偏差En驗證該系統的可靠性。選取1支工作用銅-銅鎳熱電偶,將系統進行自動校準和送至國防軍工2111二級計量站校準得到的100℃、200℃的校準數據及測得值的不確定度兩組數據進行比對,見表1。

5結束語

通過建立基于油槽的低溫熱電偶自動檢定系統,改變了低溫熱電偶的手動校準現狀,并與上級計量站校準結果進行比對,驗證了該系統開展低溫熱電偶自動校準工作的可靠性,可將其應用于低溫熱電偶的日常檢定/校準工作中。