E型熱電偶動態(tài)特性研究

發(fā)布時間:2019-12-24

瀏覽次數:

摘要:以

E型熱電偶為研究對象,采用溫度采集模塊、通過VisialBasic和DCONUtility軟件實現(xiàn)了實驗數據的自動采集,完成了E型熱電偶的動態(tài)特性實驗,并使用MATLAB對實驗數據進行了可視化研究,得出了該類型熱電偶在不同偶絲直徑、不同插入深度以及不同被測溫度下的數學模型,為該類型熱電偶在火電廠安裝、檢修時提供必要的理論基礎與實踐指導。

1引言

在火力發(fā)電廠中,雖然各類型溫度傳感器都有相應的安裝規(guī)范與技術要求,但在施工過程中,由于施工人員的不能嚴格按照要求進行安裝調試,經常會出現(xiàn)溫度傳感器損壞、測量回路異常、溫度信號的閾值設置不合理等現(xiàn)象的發(fā)生,而這些故障或者事故的發(fā)生,往往會造成溫度信號突變引起保護對象的誤跳閘,進而引起保護誤動作或拒動,造成機組的非計劃減出力或停運,給電力系統(tǒng)帶來巨大損失。由于上述問題的嚴重性,國內外不少技術人員和專家都對該類問題進行過相關的研究與分析,做過諸如對溫度傳感器進行靜態(tài)特性測試[1-2]的研究與分析、校驗設計與測量數據處理[3-4]的討論、同時也有對

熱電偶的動態(tài)特性[5-6]進行實驗設計與研究、還有對該類問題進行過數學建模分析[7]。本文以E型熱電偶為例,設計一套完整的動態(tài)實驗系統(tǒng),得出E型熱電偶測溫時,相對誤差(精度)與插入深度、時間常數以及偶絲直徑之間的關系,并且建立了對應的數學模型,為該類型熱電偶在火電廠安裝、檢修、維護時提供必要的理論依據與實踐指導。

2實驗設計

2.1實驗設備

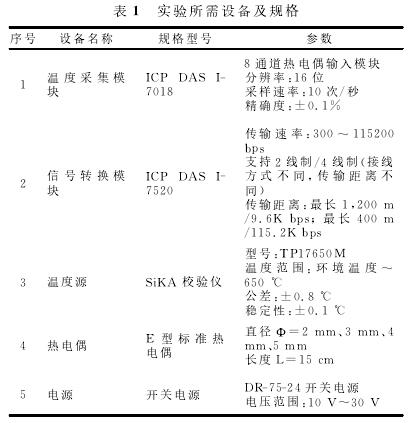

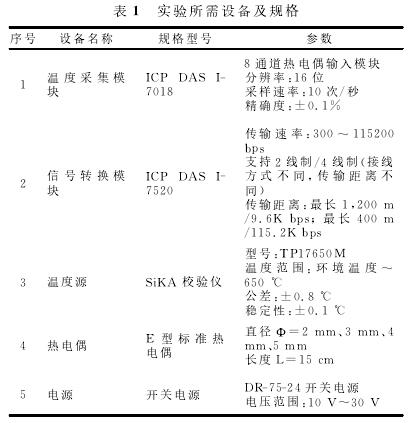

如表1所示。

2.2實驗系統(tǒng)

如圖1所示,設計該實驗系統(tǒng)。

該實驗系統(tǒng)包括校驗儀(作為標準熱源)、E型熱電偶、熱電偶信號采集模塊、轉換模塊、電源和工控機,工控機通過RS-232串口與轉換模塊I-7520、采集模塊I-7018、校驗儀相連,由于熱電偶的使用溫度受材料規(guī)格和直徑的影響,因此,K型熱電偶的長度為15cm,直徑為2~5mm,電源為DR-75-24開關電源,范圍為10V~30V,電源供應器的額定功率大于整個系統(tǒng)的消耗功率的總和。

2.3實驗步驟

1)開啟電源,啟動干式爐升溫;運行應用程序,設定被測溫度和采集時間,選擇接收端口和采集周期;當干式爐升溫至設定溫度并穩(wěn)定時,將熱電偶快速(形成類似于階躍信號的輸入)插入干式爐中,同時點擊工控機界面上的“開始采集”按鈕,實驗開始;

2)在實驗過程中,保持熱電偶固定,直到響應曲線平穩(wěn),點擊工控機界面上的“停止采集”按鈕,將熱電偶取出,點擊工控機界面上的“保存數據”按鈕,保存實驗數據和圖像;

3)當熱電偶冷卻至室溫后,分別改變熱電偶插入干式爐中的深度、干式爐的設定溫度和熱電偶的直徑,重復步驟1)和步驟2),獲得熱電偶的插入深度、溫度和直徑的階躍響應曲線,建立在不同熱電偶直徑條件下,相對誤差與插入深度和溫度之間的數學關系式、時間常數與插入深度和溫度之間的數學關系式;從而很直觀的看出熱電偶插入深度、直徑對熱電偶測溫性能的影響,對火力發(fā)電廠中不同的測溫部位選擇合理的熱電偶溫度傳感器,以實現(xiàn)溫度滯后的最小化有著一定的指導性作用。

2.4動態(tài)特性響應曲線

根據上述實驗步驟,分別做了直徑¢=2mm、¢=3mm、¢=4mm、¢=5mm,溫度點從室溫分別到100℃、200℃、300℃、400℃時,插入深度與所測溫度之間的階躍響應曲線。

下面取一組實驗數據,當溫度為300℃時,熱電偶的偶絲直徑、插入深度與被測溫度之間的階躍響應曲線,如圖2(a-d)所示。

從上述四組圖像中可以看出:

1)階躍響應曲線趨勢一致;

2)熱電偶的偶絲直徑為過小時(¢=2mm),熱電偶的階躍曲線容易出現(xiàn)波動,誤差比較大;

3)當¢=4mm、5mm時,插入深度為2cm已經不符合其安裝規(guī)范,其響應曲線異于正常曲線,所測數據為錯誤數據;

4)時間常數隨著溫度階躍變化量的增大,先呈現(xiàn)上升趨勢,而后下降。

本次實驗工作,完成了偶絲直徑¢=2mm、¢=3mm、¢=4mm、¢=5mm,溫度點從100℃、200℃、300℃、400℃的階躍實驗,所有這些實驗數據趨勢一致,與上面圖例類似,由于篇幅所限,本文只選擇其中一組進行分析與說明。

3數學建模

通過接口程序,將Excel表中的幾千組實驗數據以數組方式讀入MATLAB軟件中,利用MAT-LAB強大的數據可視化功能進行擬合,得出下列公式。

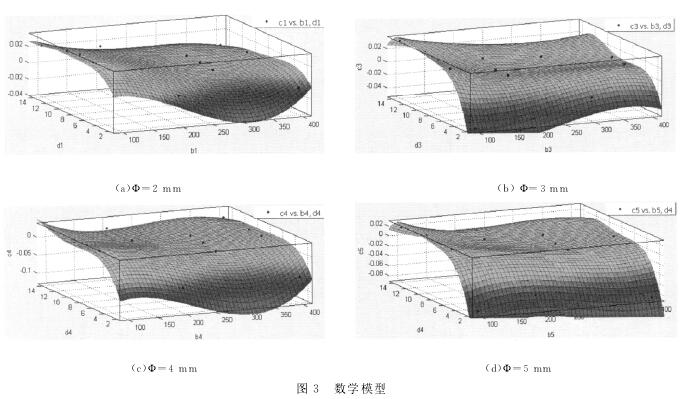

3.1精度與被測溫度及插入深度的關系

基于上述動態(tài)實驗測試方案,對相對誤差(精度)與被測溫度以及插入深度進行了數學建模,如表2所示。

其中,cN—¢=N(mm)時,E型熱電偶測量時的相對誤差;bN—¢=N(mm)時,被測溫度;dN—¢=N(mm)時,E型熱電偶的插入深度;N=2,3,4,5。

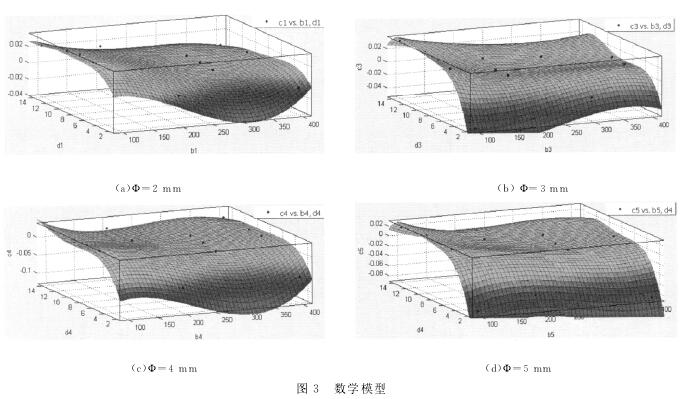

通過Matlab軟件進行了可視化研究,如圖3(a-d)所示。

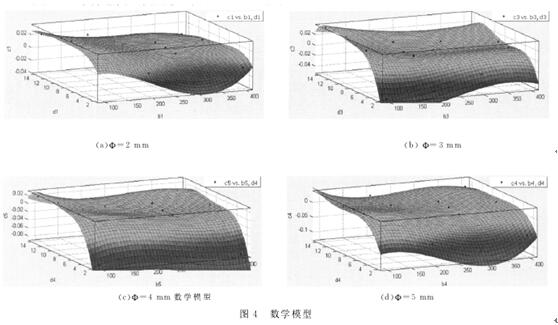

4.2時間常數與被測溫度及插入深度的關系

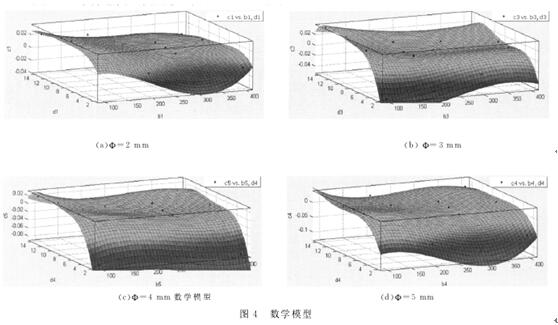

熱電偶的時間常數[8-9]也歷來是一個研究重點,本文基于上述動態(tài)實驗測試方案,對時間常數與被測溫度以及插入深度進行了數學建模如下表3所示。

其中,eN———¢=N(mm)時,

K型熱電偶的時間常數;bN———¢=N(mm)時,被測溫度;dN———¢=N(mm)時,K型熱電偶的插入深度通過Matlab軟件進行了可視化研究,如圖4(a-d)所示

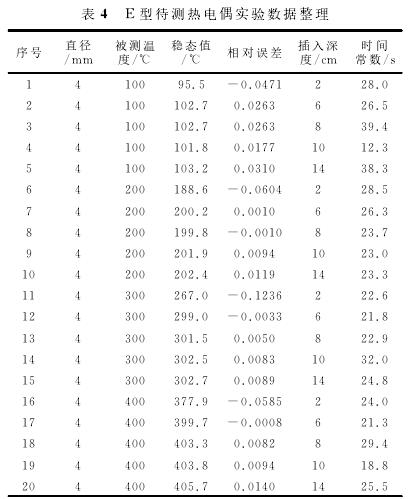

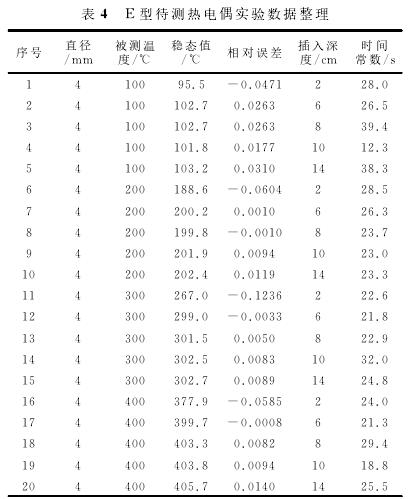

4.3驗證

為了驗證表2和表3所示的數學模型的正確性,取一支¢=4mm的K型熱電偶作為待測熱電偶進行實驗,測量溫度分別為100℃、200℃、300℃、400℃,插入深度分別為2cm、6cm、8cm、10cm、14cm進行了數據采集如表4所示。

將上述數據帶入上述相應數學表達式,計算E型待測熱電偶的精度,符合其精度要求,說明上述數學模型可以方便快捷地驗證所選熱電偶精度、粗細、安裝等是否合理,為電力生產過程中的E型熱電偶的選型、安裝提供了一定的理論與實驗依據。

5結論

綜上,本文以E型熱電偶為研究對象,對直徑為¢=2mm、¢=3mm、¢=4mm、¢=5mm的熱電偶通過階躍響應實驗完成了數學模型的可視化研究,并驗證了該數學模型的正確性,得出以下四點結論:

1)插入深度對測量誤差的影響尤為明顯,對于本文所用E型熱電偶,其插入深度要求為直徑的15~20倍,而文中熱電偶插入深度為2cm時,不符合安裝規(guī)范,其相對誤差也較大。

2)插入深度與相對誤差并不成線性關系,而是相對誤差隨著插入深度先減小,后增大。

3)在允許測量范圍內,熱電偶測量的相對誤差隨著被測溫度的升高而降低。

4)熱電偶直徑越小,顯示溫度越容易出現(xiàn)波動,越容易產生誤差,對于系統(tǒng)穩(wěn)定是不利的。

5)熱電偶直徑越小,時間常數越小;該熱電偶的時間常數隨溫度階躍變化量的增大,先呈上升趨勢,而后又有所下降,隨后呈現(xiàn)較大幅回升,預測變化趨勢為隨溫度階躍變化量逐漸升高。