提高裂解爐熱電偶投用率

發布時間:2020-02-26

瀏覽次數:

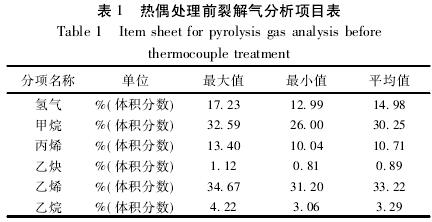

摘要:中國石油蘭州石化分公司石油化工廠乙烯聯合車間裂解裝置SW

裂解爐熱電偶是

表面熱偶,由于運行時間較長、多次檢修,致使表面熱偶套管受熱變形導致

熱電偶插入不到位,與爐管接觸不緊密,熱偶保溫密封不嚴等現象,造成溫度指示失真,裂解爐橫向溫度分布不均勻,乙烯收率偏低。通過將熱電偶套管由點焊改為滿焊,使裂解爐熱偶的投用率由60%~70%上升到90%以上,使裂解爐總是處于裂解深度下操作運行。

裂解是指石油系的烴類原料在高溫條件下,發生碳鏈斷裂或脫氫反應,生成烯烴及其他產物的過程。裂解目的是以生產乙烯、丙烯為主,同時還副產丁烯、丁二烯等烯烴和裂解汽油、柴油、燃料油等產品[1]。裂解反應有四個重要特點:①裂解反應是一個強烈吸熱反應;②反應溫度高;③停留時間要短;④烴分壓要低[2]。

對于一個已定型的裂解爐,其出口溫度反映了它的裂解深度,故裂解爐出口溫度能影響裂解產物的分布和爐子結焦情況[1]。一般地乙烯、丙烯的收率隨爐出口溫度升高而增加,達到最大值后,溫度再升高,則收率呈下降趨勢。丁二烯的收率隨爐出口溫度變化不明顯,甲烷、氫、重質燃料油的收率一般也隨溫度的升高而增大[3]。

1裝置簡介

石油化工廠乙烯聯合車間裂解裝置SW裂解爐是2003年蘭州石化公司24萬噸乙烯擴能改造新建的,由斯通-韋伯斯特公司設計6萬噸乙烯/年SW-80U型裂解爐。至今已運行13年。該裂解爐的特點是雙輻射室共用一個對流段,裂解爐均為“U”型管式,輻射爐管為雙面輻射,主要特點是停留時間短、烴分壓低、選擇性高、乙烯收率高,運轉周期長、熱效率高,超高壓蒸汽產量大,尤其裂解原料范圍廣,可以同時裂解多種原料,其中H爐可單獨裂解石腦油、分區裂解石腦油和拔頭油;采用底部燒嘴提供裂解所需要的熱量。

2運行現狀

(1)SW裂解爐輻射段有兩個爐膛,每爐膛內有40根爐管進行裂解反應,每爐膛內有16只熱偶,將16只熱偶的平均溫度作為每個爐膛裂解反應的溫度控制指標,分別由TIC-1094/1095控制每個爐膛的裂解反應溫度。

(2)SW裂解爐的熱電偶是表面熱偶,由于運行時間較長、多次檢修,使表面熱偶套管與爐管接觸不嚴,套管受熱變形導致熱電偶插入不到位,保溫密封不嚴等現象,造成溫度指示失真,裂解爐橫向溫度分布不均勻,各組爐管出口溫度差高達20~40℃,裂解爐熱電偶能夠投用的只有22左右,投用率只有68.75%。

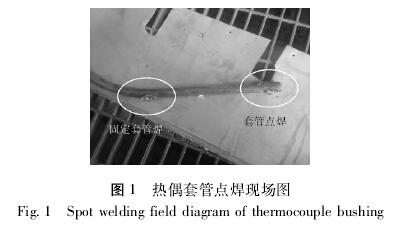

(3)裂解爐由于熱偶偏差引起爐溫分布不均勻,裂解產物分布不合理,有時發生部分SLE發生泄漏、單根爐管結焦發紅、甚至掉焦堵塞爐管等現象造成裂解爐頻繁停爐檢修,裂解爐運行周期不能達標;同時裂解產物分布不合理,乙烯收率在31.2%~34.67%之間波動,平均值只有33.22%。

3熱偶優化

(1)裂解爐熱偶一般有兩種測量方式,一是表面熱偶,熱偶測點在爐管的外表面;另一種是插入熱偶,直接測量裂解氣的溫度。表面熱偶具有外護套直接焊接在爐管表面,避開了裂解氣高流速的沖刷,以及高溫介質對測溫元件的破壞,因此使用周期長;但是溫度的滯后和受外界溫差的影響都不能真正的反映爐管內的溫度,給裝置降低能、物耗帶來了影響。而插入式熱偶能反映真實的裂解溫度,但受高溫裂解氣的磨損沖蝕,使用周期較短;為延長使用時間一般在運轉一定時間后,將熱偶套管旋轉一定角度,避免裂解氣朝一個方向沖蝕,保證熱電偶套管在短時間內不被沖蝕漏,從而達到延長保護套管的壽命的目的。

(2)裂解爐出口溫度反映了它的裂解深度,故裂解爐出口溫度能影響裂解產物的分布和爐子結焦情況[4]。烴類高溫熱裂解生產乙烯時,裂解爐輻射段爐管內表面和急冷鍋爐套管內表面伴隨著焦炭的形成。這種高溫條件下形成的焦炭是熱的不良導體,會使爐管傳熱阻力增大、爐管內徑變小,導致爐管外壁表面溫度升高、爐管內流體壓降增大,甚至堵塞管道,影響正常操作。當爐管外表溫度達到爐管材質所能承受的高溫度或者壓降達到裂解爐的最大壓降時,裂解爐必須進行清焦,清除管內的焦炭以后才能再次進行生產。

裂解深度、結焦母體的濃度及結焦反應的活性均隨裂解溫度升高而增加,裂解反應溫度越高反應速率越快,二次反應越多結焦速率也越快。裂解溫度瞬時的高溫,會加深裂解深度,造成爐管的嚴重結焦。而且頻繁的升降溫,影響裂解爐管的使用壽命。

結焦速率和管壁溫度有直接關系,結焦率決定爐子的運轉周期[5]。隨著清焦次數的增加,會對乙烯及副產品產量、燃料消耗、爐管壽命等帶來不利影響,所以爐出口溫度的控制精度是乙烯裂解深度和雙烯收率的提高的關鍵因素。

(3)當裂解爐進料流量和壓力、稀釋蒸汽流量及壓縮機人口壓力確定后,停留時間隨之確定,裂解溫度即成為控制裂解深度重要的工藝參數,裂解爐操作首要是保持COT的平穩。穩定裂解溫度的關鍵是穩定燃料壓力,需要和分離崗位緊密配合,同時還要根據廠管網的加壓火炬氣進行綜合平衡。

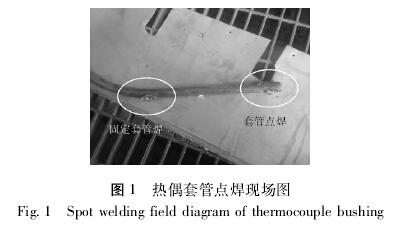

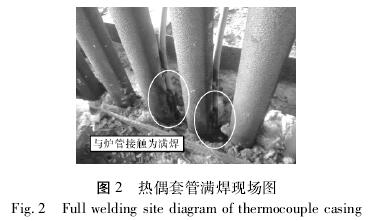

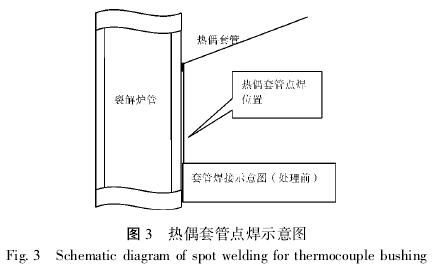

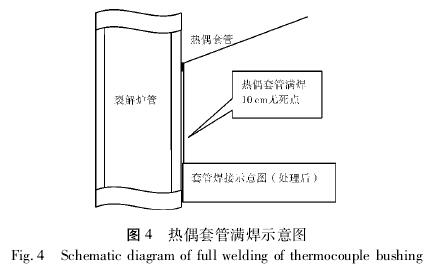

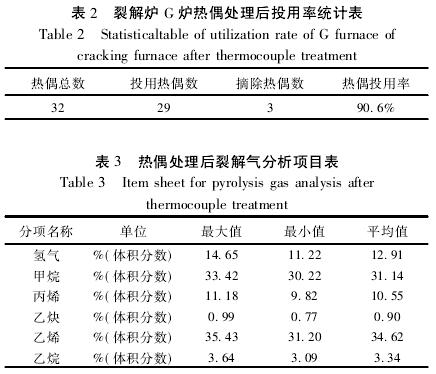

(4)SW裂解爐的表面熱偶投用前安裝位置一致,統一安裝在爐頂板的保溫層中,由于運行時間較長,裂解爐管受熱發生蠕變,熱偶套管位置發生位移,熱偶測溫點發生變化,使熱偶溫度指示產生橫向偏差,從而影響了裂解產物的分布,對裝置的能、物耗有較大影響。SW裂解爐的表面熱偶套管改進前用點焊焊接在爐管外壁上,由于熱偶套管與爐管使用材質的不一致,在爐子運行和停爐檢修期間,兩種材質膨脹系數不同,造成焊縫處裂開或不牢固。由于熱偶投用時間較長,熱偶套管受熱變形,在臨時搶修更換熱電偶時,造成熱電偶插入不到位,熱偶溫度指示產生偏差,從而影響了爐膛裂解溫度TIC-1094/1095的指示。現在采用滿焊10cm無死點,這樣熱偶套管與爐管的焊接面積增大,使得熱偶套管與爐管表面接觸更加牢固。

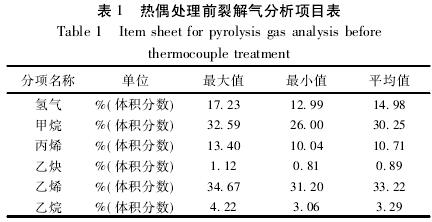

(5)通過將熱電偶套管滿焊,統一焊接的物理位置,統一更換新熱電偶,裂解爐熱偶的投用率由60%~70%上升到90%以上,各組爐管出口溫度(32支熱偶)差控制在5℃之內,橫向溫度分布更加均勻,使裂解爐總是處于裂解深度下操作運行。

4結語

通過對熱電偶的整治,熱偶的投用率由60%~70%上升到90%以上,裂解溫度得到有效控制,波動范圍變窄,乙烯收率在33.7%~35.43%之間,平均值在34.62%,乙烯收率比處理前提高1.4%,按年產12萬噸乙烯,每噸乙烯成本3500元計,單臺裂解爐年增經濟效益147萬元,同時減緩了爐管的結焦,延長了裂解爐的運行周期。