基于鉑熱電阻高溫檢測系統設計與優化

發布時間:2020-03-31

瀏覽次數:

摘要:為了實現基于金屬鉑材料制作的

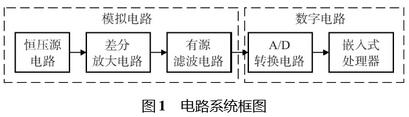

熱電阻溫度傳感器在高溫測量環境下實現對溫度數據的精度高測量提出一種基于優化電路參數及阻溫方程參數的溫度檢測系統設計方案。設計利用恒壓源電路獲得穩定的理想電壓通過不平衡電橋差分放大電路和二階有源濾波電路得到理想采集信號;設計優化了電路參數校正了

鉑熱電阻因高溫產生的非線性。通過熔融沉積成型(FDM)3D打印噴頭實驗平臺驗證了設計方案的有效性實現了在高溫測量環境下對溫度數據精度高測量的目的。

0.引言

鉑熱電阻溫度傳感器被視為理想的測溫元件,因其測量范圍大測量精度高性能穩定性好抗振性能強機械強度高耐高溫耐壓性能好等優點被廣泛使用于各種實際測量環境下。然而在高溫環境下外界待測溫度會對測量電路和溫度傳感器造成一定程度的影響嚴重制約了溫度檢測系統的精度為了提高基于鉑熱電阻測溫系統的檢測精度提出了一種基于優化電路參數及阻溫方程參數的溫度檢測系統設計基本實現了對待測溫度測量區間的參數優化設計并通過FDM型3D打印噴頭實驗平臺驗證了本設計方法的有效性有效提高了溫度測量的正確性。

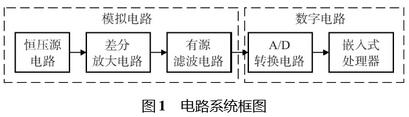

1檢測系統電路設計

Pt100型鉑熱電阻測溫原理是金屬鉑的電阻阻值會隨溫度的增加而增加'21。傳統的溫度測量方法便是利用鉑熱電阻的這種特性測量在恒定電路中的鉑熱電阻兩端電壓反推其電阻阻值最后根據鉑熱電阻的阻溫特性函數關系得到測量環境的溫度值。

常用弓|線接法有兩線制、三線制和四線制。其中兩線制接法為簡單但因為引入了不可控的引線電阻,因此會對測量精度產生較大的影響-般只使用在對測量精度要求不高的簡單測試中;有人提出了恒流源驅動四線制鉑熱電阻測量方法四線制接法將電源線與信號線分離開來可以較好避免引線電阻弓|起的測量誤差,但在獲得精度高測量結果的同時也會顯著增加設備成本和設計復雜度;三線制接法有效兼顧了測量精度和成本之間的關系被廣泛應.用在工業測量領域。

通過研究對比各種測量方法的優缺點設計了一種基于恒壓源控制的三線制惠斯登差分放大測量電路并通過優化電路參數使得電壓變化范圍最大化后利用壓控二階低通濾波器有效抑制了電路噪聲對采樣信號的影響得到了正確性較高的電壓值,從而可以更加正確的計算出鉑熱電阻的阻值變化。

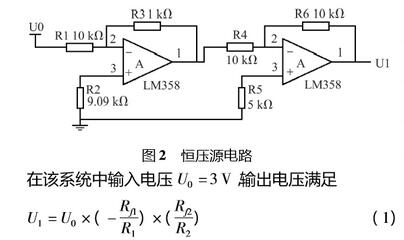

1.1恒壓源驅動電路

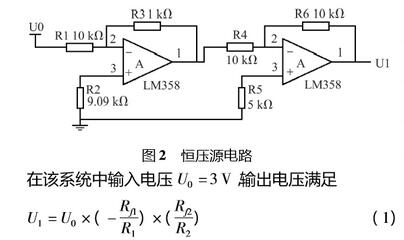

恒壓源電路為惠斯登橋差分放大電路提供電壓其電壓的穩定性對參考電壓與測量點電壓的精度有著直接影響。因此輸出電壓的穩定性是恒壓源電路設計的重要標準。

電阻型溫度傳感器的自熱效應是對測量精度影響的另-重要因素使用電阻型溫度傳感器時其自熱效應必須注意['1。針對所采用的P100型熱電阻而言,必須保證其耗散功率不超過0.1mW[4]所以設計恒壓源輸出電壓為0.3V輸入電壓采用低功率、低飄移的REF3030芯片產生的基準電壓。恒壓源電路如圖2所示。

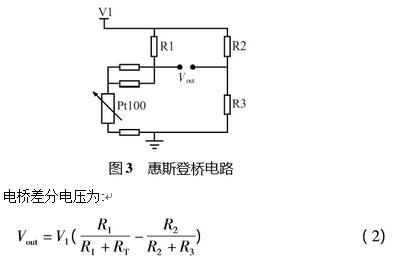

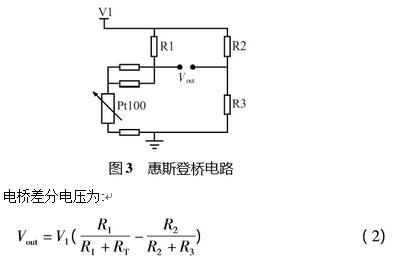

1.2惠斯登橋差分放大電路

通過三線制接法將鉑熱電阻接入到惠斯登橋電路(如圖3)中并測量兩橋臂的電壓差進而通過計算得出鉑熱電阻的變化值,由于兩橋臂都有引|線電阻值所以引線電阻值所產生的誤差相互抵消不會對壓差產生影響。

放大電路部分選取儀表放大器AD623其電路結構簡單、穩定且共模抑制較大性能優越。

1.3二階壓控濾波電路

電路數據采集過程中,不可避免地會混入干擾信號。常見的電路干擾信號有頻率在50Hz或60Hz的工頻噪聲以及其他高頻設備產生的噪聲等[5]。

一階低通濾波器的幅頻特性下降速率為-20dB/十倍頻不能很好地將電路中的噪聲頻率濾除為了提高濾波效率采用二階有源濾波電路使得噪聲的衰減率可以達到-40dB/十倍頻并且在有效抑制電路噪聲的同時避免了因為濾波電路電阻消耗產生的放大倍數降低。

2檢測系統參數優化

2.1電路參數優化

為了提高獲取信號的信噪比需要通過配置不同的電橋電阻使得電壓輸出變化范圍最大化從而進一步得到更加正確溫度變化測量結果。

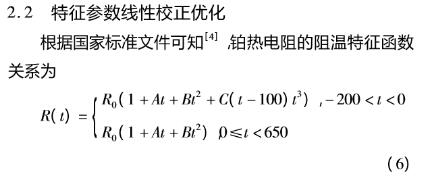

惠斯登橋輸出的電壓滿足式(2)設待測溫度區間為[T1T2]則根據鉑熱電阻阻溫特性方程可以得到的其阻值單調變化區間為[RtrRt2,,]則

式中Ro=100ΩA=3.9083×10

-3,B=-5.775×10

-7,C=-4.27350×10

12,為工業鉑電阻的特征參數。

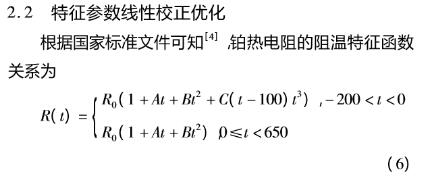

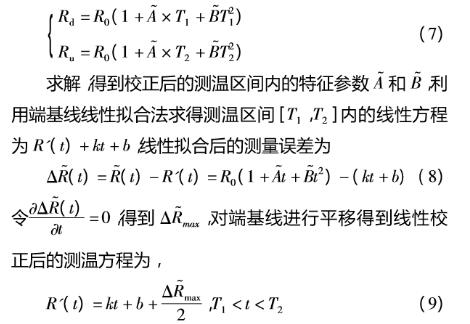

由阻溫特征曲線知隨著外界溫度的升高鉑熱電阻的非線性越來越嚴重”使得高溫環境直接計算會對處理器產生較大的計算量在嚴重制約測量系統的實時性的同時,普通嵌入式處理器對多位浮點數的計算精度也會嚴重影響溫度的真實值。因此有必要對其特征參數進行適當的校正和線性化處理以提高器測量的精度。

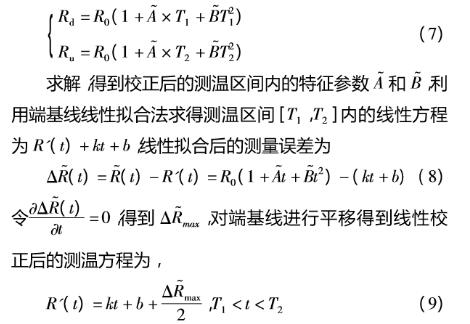

設待測溫度區間為[T1,T2]將其邊界溫度T1和T2(均大于零)分別與此時測量所得的鉑熱電阻阻值R:和Ru代入到式(6)中得到

3實驗驗證

3.1實驗步驟

根據上述電路優化原理可以得到對Pt100型鉑熱電阻測溫系統的優化方法其步驟如下:

1)根據初始特征參數函數關系確定在待測溫度區間[T1;T2]的邊界阻值RT1,和RT2;.

2)根據電路優化方程計算惠登通電橋分壓電阻值R和儀表差分放大電路反饋電阻值Rc的優化結果;

3)利用加熱控制系統使得溫度傳感器所測得的真實邊界溫度達到T1和T2,并利用提出溫度檢測系統對加熱系統進行測量得到T?1和T?2;

4)判斷是否T1-△T<T?1<T1+ΔT和T2-ΔT<T?2<T2+△T同時成立其中△T為允許誤差如果是則結束進行步驟(6)否則進行步驟(5);

5)反向求取T?1;和T?2所對應的鉑熱電阻阻值Rd和Ru,并與邊界溫度T1和T2代入標準阻溫函數關系式中修正得到特定溫度區間內的特征參數Ã和B?并返回步驟(1);

6)利用端基線線性集合求得在待測溫度區間[T1;T2]內線性優化方程(式(9))。

3.2實驗結果

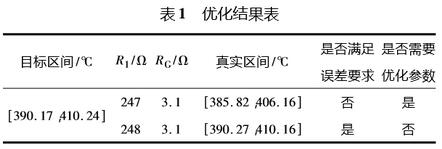

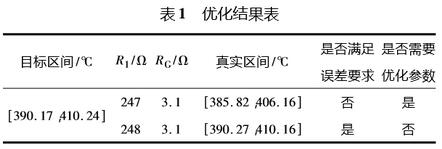

為了驗證所提出優化方法的有效性,以STM32F103ZET6處理器[7]為核心設計了溫度檢測電路并利用精度高熱電偶溫度采集儀和加熱可控的FDM型3D打印噴頭加熱平臺對提出的溫度檢測系統進行了溫度測量驗證設定目標溫度區間390~410℃以驗證本測溫系統在高溫環境下的實際使用情況。優化結果如表1所示。

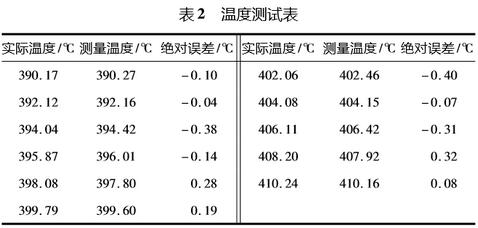

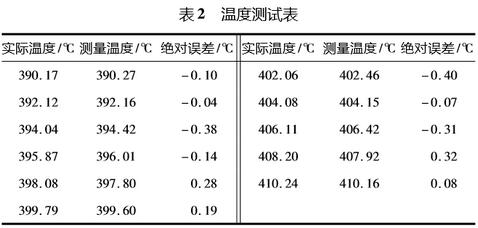

當目標溫度區間設定為390~410C時因為高溫對測量系統的影響.直接測量會產生較大的誤差需要對特征函數參數進行優化得到如表2測量數據。

4結論

通過實驗表明,所提出的溫度檢測系統即使在高溫測量區間內也可以有效的減少電路干擾信號對測量結果的影響得到較為正確的測量結果測量誤差在±0.5℃內基本達到了設計要求。