摘要:針對切削溫度連續(xù)測試數(shù)據(jù)實時保存等問題,設計開發(fā)一種雙通道熱電偶連續(xù)采集系統(tǒng),系統(tǒng)采用熱電偶作為溫度傳感器,可進行雙通道熱電偶溫度連續(xù)采集。應用到實際高速銑削工件切削溫度測試中,測試結果表明:系統(tǒng)操作簡單,性能穩(wěn)定,為高速切削工件切削溫度的理論分析提供了數(shù)據(jù)依據(jù)。增加熱電偶數(shù)量該系統(tǒng)可實現(xiàn)多通道溫度的實時連續(xù)采集。

1.引言

為了對切削過程中隨刀具切過工件不同位置時工件瞬態(tài)切削溫度的變化進行研究,溫度測試過程需要進行連續(xù)或者間隔很小的數(shù)據(jù)采集”。雖然各種新型溫度測試方法不斷涌現(xiàn),熱電偶法仍然是可靠、方便的切削溫度測試方法。但熱電偶測溫法存在以下缺點-3:①響應速度慢;②接觸式測溫;③不具備連續(xù)多點采集功能;④面向切削加工應用的多通道測量熱電偶采集系統(tǒng)較為少見。本文針對熱電偶存在的③、④問題,提出一種雙通道熱電偶連.續(xù)采集系統(tǒng)解決方案。

該系統(tǒng)的連續(xù)測溫并保存功能由計算機編程控制實現(xiàn),多通道測量由計算機外接采集卡連接多根熱電偶絲實現(xiàn)。采用TES-1310K型熱電偶作為傳感器,以RBHAD7202采集卡同時進行多路采集熱電偶的電壓信號,將整個過程的采集結果保存起來,采集過程采用計算機控制。板卡采用PCI總線接口,通過采用高速精度高AD芯片、精度高儀器放大器、高密度FPGA邏輯芯片實現(xiàn)高速、精度高實時數(shù)據(jù)采集。

2熱電偶標定試驗

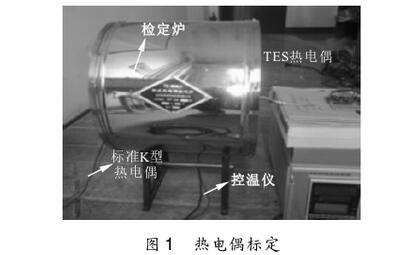

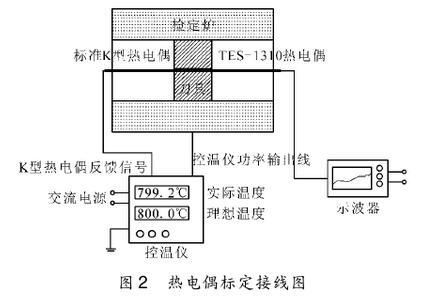

標定裝置見圖1)包括YG-5檢定爐、SR23控溫儀、標準K型熱電偶一支、TES-1310型熱電偶若干、銅絲若干、示波器等。標定方案如圖2所示。將TES-1310熱電偶與標準K型熱電偶末端用銅絲捆在一起標準熱電偶外套有陶瓷保護層,保障兩支熱電偶不接觸),置于YG-5檢定爐爐膛內,標準K型熱電偶與SR23控溫儀連接,作為控溫反饋信號,TES-1310型熱電偶則接示波器,以便在標定時讀出其電壓值。接通電源后控制YG-5檢定爐膛內溫度從室溫逐步升高,在100℃-850℃之間,每隔50℃保溫一段時間,分別從SR23控溫儀和示波器上讀出熱電偶的溫度和輸出電壓并記錄;溫度達到上限850°C后,開始降溫,同樣每隔50℃保溫一段時間,分別從SR23控溫儀和示波器上讀出熱電偶的溫度和輸出電壓并記錄。為消除隨機誤差影響,每支熱電偶標定測試三次。

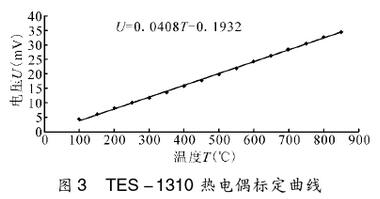

將每支熱電偶的3次標定數(shù)據(jù)求取平均值,標定曲線如圖3所示。

3數(shù)據(jù)采集卡選擇與界面程序開發(fā)

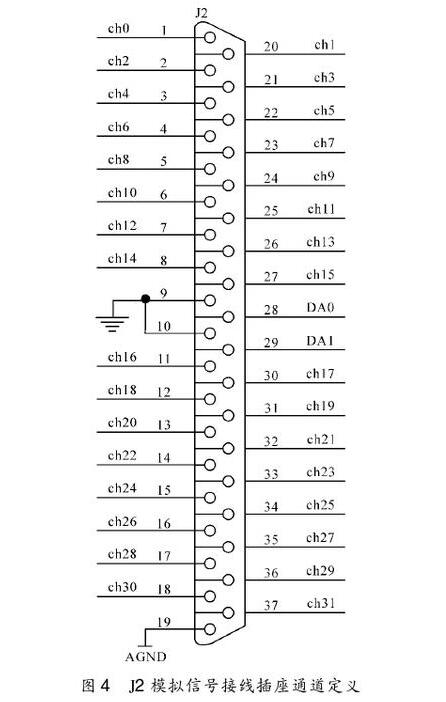

AD7202板信號從模擬量輸入接頭J2輸入,然后經(jīng)過阻容元件、多路開關進入儀器放大器,經(jīng)過儀器放大器實現(xiàn)阻抗匹配和干擾抑制,再送到程控放大器,然后送到A/D芯片。PC機首先選通相應的通道,然后觸發(fā)A/D,A/D完成后,讀取A/D結果。J2是37芯接頭,針腳定義如圖4所示。

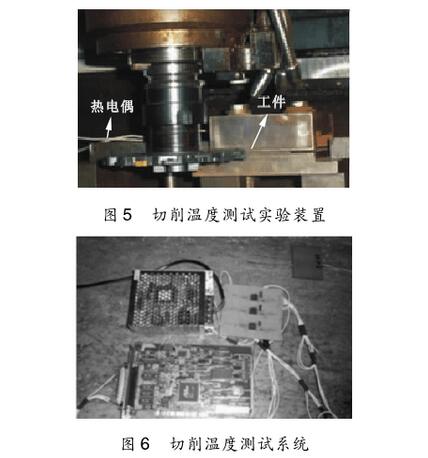

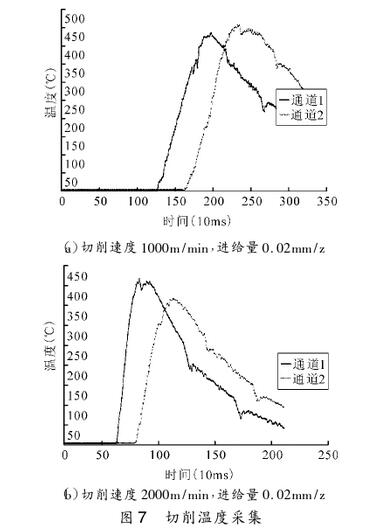

工件材料為Inconel718鎳基高溫合金。保持每齒進給量0.02mm/z、軸向切削深度2.5mm、徑向切削深度1.5mm不變,改變主軸轉速995rpm、1990rpm、2985rpm、3980rpm,考察切削速度500m/min、1000m/min、1500m/min和2000m/min對工件切削溫度的影響規(guī)律。采集的數(shù)據(jù)如圖7所示。

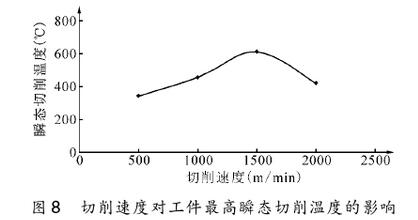

工件最高瞬態(tài)切削溫度隨切削速度變化情況如圖8所示。分析實驗數(shù)據(jù)發(fā)現(xiàn),隨著切削速度的升高,其最高切削溫度呈現(xiàn)先上升,后下降趨勢,切削溫度隨切削速度升高出現(xiàn)了下降拐點。

5結語

設計開發(fā)了雙通道熱電偶采集系統(tǒng),采用VB語言設計了熱電偶溫度連續(xù)采集系統(tǒng)的控制程序對其進行了標定調試。對開發(fā)的雙通道熱電偶溫度連續(xù)采集系統(tǒng)進行了試驗驗證,通過對采集到的切削溫度進行分析,研究了隨切削切削速度升高工件最高瞬態(tài)切削溫度的變化規(guī)律,發(fā)現(xiàn)高速切削條件下,隨切削速度提高工件溫度峰值出現(xiàn)拐點。