一種用于高速氣流瞬態測溫的快速響應熱電偶

發布時間:2020-04-09

瀏覽次數:

摘要:為測量氣體高速流動過程中溫度的變化情況,人們對

溫度傳感器的快速響應特性提出了更高的要求.為此,采用直徑為30µm的銅絲和康銅絲,利用可控脈沖放電裝置焊接制作了T型快速響應

熱電偶,并測定了熱電偶動態響應特性,得到該熱電偶時間常數約為40ms.考慮到熱電偶絲對感溫結點附近流體狀態的影響,以及熱電偶的鎧裝結構對測點附近流場的影響,快速響應熱電偶使用新型鎧裝結構,感溫結點裸露,具有更高的可靠性和更好的動態響應特性.

應用快速響應溫度傳感器測量高速氣流的溫度變化趨勢,在一些研究中顯得尤為重要,如乙醇液滴撞擊鎳的高溫熱表面后產生瞬間過渡沸騰現象,空調壓縮機和再生器的工作過程控制2,內燃機表面的溫度測量B4,航天器飛行過程中表面溫度的研究凹等對于瞬態測溫,普遍應用的方法有薄膜熱電偶測溫凹和

熱電阻測溫凹針對轟爆氣體和火焰的溫度測量,其響應時間為毫秒級,能滿足大多數研究的要求但是,這兩種熱電偶的售價高昂,而且進口手續復雜,供貨期長,其鎧裝結構會對原流場產生影響,導致測量不夠準.近年來,國內學者也對瞬態測溫熱電偶進行了研究中國科學院理化技術研究所的周--欣和劉靜圖使用電解腐蝕的方法,用100μm普通熱電偶絲制作了尖端直徑在10~20um的熱電偶絲并制成熱電偶,但經過腐蝕的銅絲無法保證直徑均勻,而且非常脆弱,焊接難度大,焊接成功率較低,以50um熱電偶絲焊接制成了時間常數為(118土1.64)ms的快速響應熱電偶

目前能夠在較為惡劣環境下使用的熱電偶,大多.數都使用保護套管鎧裝,把感溫結點與測量環境隔離開來這種方式雖能對熱電偶起到很好的保護作用,但是感溫結點想要感受到溫度變化,熱量需要先通過保護套管才能傳遞到感溫結點,導致響應時間變長,無法滿足于高速氣流瞬態溫度測量110

因此,對于高速氣流瞬態測溫熱電偶的研制非常必要本文使用更細的熱電偶絲,采用更加合理的結構,制備了一種

微細熱電偶,使其能夠在流道內對高速氣流進行測溫,且具有響應迅速、測溫正確、制作成本低、實用性強等優點

1快速響應熱電偶測量原理

兩種不同導體首尾相連組成閉合回路,如果兩個連接點的溫度不同,則會在回路中產生電動勢,這種現象稱為塞貝克效應,也叫做第一熱電效應利用此效應,使用微細銅絲和康銅絲焊接制成T型快速響應熱電偶來測量兩結點的溫度差

應用于高速氣流瞬態測溫的快速響應熱電偶不同于普通熱電偶,在使用中需要滿足以下幾點要求(1)足夠快的響應速度,(2)良好的密封性;(3)足以應對高速氣體沖擊的物理強度,(4)盡量不對原有的氣體流動狀態產生影響.

熱電偶測溫時,感溫結點內部的導熱熱阻明顯小于其表面的換熱熱阻、如尺寸為um級的熱電偶,對流速在2~300m/s范圍內的低溫空氣測溫時,導熱熱阻比對流熱阻小3個數量級,Bi≤01,滿足集中參數法的適用條件因此,對此問題做分析時,采用集中參數法來解決其數學描述為

式中p,c,V,t分別為感溫結點的密度、比熱容、體積和溫度,tg為被測物體攝氏溫度,A為感溫結點參與換熱的表面積,h為復合傳熱系數.在測溫過程中,感溫結點受到兩種熱量傳遞方式的同時作用:流體與感溫結點表面的對流傳熱,被測介質及感溫結點周邊固體壁面與感溫結點的輻射傳熱因此,復合傳熱系數h可寫作

式中,h。為對流傳熱系數,h為等效輻射傳熱系數

時間常數t。作為熱電偶動態響應特性的指標,其定義式為

τc越小,則響應速度越快,動態響應特性越好.感溫結點可近似看作球體,將球體體積公式和表面積公式分別帶入時間常數定義式,得

由于密度ρ和比熱容c均為常數,因此想要使時間常數減小,就要減小半徑r,增大復合傳熱系數ht

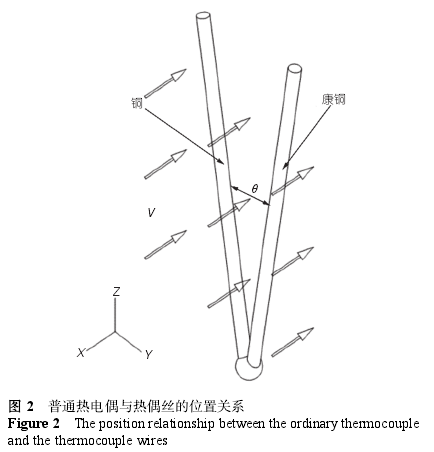

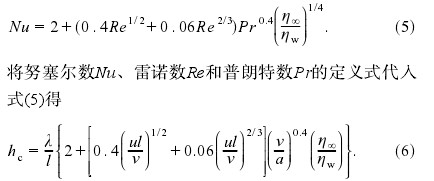

在一定流速下,對流傳熱系數可近似用流體外掠圓球的經驗公式計算

式中,λ,u,ν,a分別為流體的導熱系數、速度、運動黏度、熱擴散率;l為特征長度,此處為球體直徑d;η∞為遠處來流的動力黏度;ηw為球體表面流體的動力黏度.式(6)中只有特征長度和氣流速度為變量,其他參數均為一定溫度下的常數.由此可知,要得到理想的對流換熱系數,主要考慮氣流速度和感溫結點尺寸.

由于被測氣體的物性參數各有不同,對不同氣體測溫時,感溫結點表面的等效輻射傳熱系數計算也不同.對于高溫煙氣對感溫結點的輻射傳熱,等效輻射傳熱系數的經驗公式[13]為

式中,σ0為玻爾茲曼常數,εf為煙氣黑度,εtc為感溫結點表面黑度,Tf為煙氣的開氏溫度,Ttc為感溫結點的開氏溫度.除了感溫結點的表面黑度,其他參數均與熱電偶本身無關,而表面黑度又很難被干預.用感溫結點尺寸為μm級的熱電偶測量高溫煙氣溫度時,溫度低于500K的煙氣對感溫結點的等效熱輻射傳熱系數與其對流傳熱系數相差3個數量級;煙氣溫度高于500K時,僅相差兩個數量級.因此,煙氣輻射傳熱在溫度較低時可忽略不計.

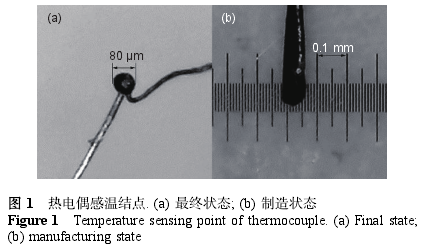

感溫結點與周邊固體壁面的輻射傳熱引起的相對誤差δ可用下式計算[11]:

式中,C0為黑體輻射系數,tf為煙氣的攝氏溫度,Tw為流道內壁的開氏溫度.由式(8)可知,對流傳熱系數hc與相對誤差δ成反比.對于流速較大的氣體,感溫結點表面的對流傳熱系數較大,因此誤差較小.

綜上,測量高速氣體瞬態溫度變化,它的對流傳熱部分與流體速度及感溫結點直徑大小有關.速度越大、直徑越小,則對流換熱系數hc越大.對流傳熱也影響感溫結點周邊的壁面輻射帶來的誤差.對流傳熱系數越大,則相對誤差越小.

2快速響應熱電偶的制作

2.1熱電偶絲材料選擇

在制作熱電偶的過程中,由于熱電偶絲的直徑非常小,難以觀察和操作,制作本身有很大難度.為節省成本,采用便宜易得的

T型熱電偶(銅-康銅熱電偶).T型熱電偶的使用溫度為−200~300°C[14,15],滿足一般流體測溫要求;而且T型熱電偶精度高、熱電極均勻性好,在測溫范圍內靈敏度也比較高.市面上能夠購買到的T型熱電偶微細熱電偶絲直徑有30,40,50µm.

2.2熱電偶感溫結點焊接

熱電偶感溫結點半徑越小,時間常數越小.感溫結點由兩種熱電偶絲熔焊而成.焊接過程中需要注意對各種變量的控制,主要有焊接電壓的大小、焊接的持續時間等.這些變量決定了焊接時電火花所產生的熱量大小.發熱量大,則熔融的偶絲長度較長,感溫結點直徑較大;反之則小.焊接時要根據經驗調節這些變量大小,得到理想尺寸的感溫結點.在焊接比較理想的情況下,感溫結點半徑一般為熱電偶絲半徑的2~3倍[16].

開始焊接之前,由于銅絲外層涂有絕緣漆,首先對焊接端進行脫漆處理.具體操作:用電烙鐵頭蘸上松香,高溫使松香熔化.將漆包線接觸松香,當達到一定溫度時絕緣漆脫落.之后用棉簽蘸少量酒精,擦去銅絲表面殘渣.為了使熱電偶的焊接結點足夠小,兩種熱電偶絲的接觸必須足夠緊密.為此,先將處理過的銅絲與康銅絲鉸接,擰成致密的麻花狀,完成后用剪刀將端部裁剪整齊(鉸接段越短越好),然后采用可控電容放電裝置進行焊接[16].焊接時,將鉸接后的端部輕觸碳棒,產生電弧,將兩種金屬絲焊接在一起.焊接時接觸碳棒不可太用力,否則焊接端容易在外力作用下拉開,導致焊接失敗.整個焊接過程應一氣呵成,切忌多次焊接,否則易使焊接后的結點變大且表面不光滑,易產生氣孔和裂紋,且表面氧化現象嚴重,影響測量精度和準度.焊接完成之后,將焊接點置于數字顯微放大鏡下,通過計算機屏幕觀察焊接點是否呈一個光滑的圓球狀、尺寸是否較小、外形是否對稱,以保證感溫結點有足夠快的響應速度和足夠的拉伸強度.否則,剪掉之前打磨焊接過的部分,重復上述焊接過程.焊接成功后,在顯微鏡觀察下,將焊接前鉸接在一起的鉸接段慢慢繞開,只留

下一個結點.這樣熱電偶只有唯一的感溫結點,避免了兩根偶絲因焊接點外其他地方接觸而對測量結果造成影響.

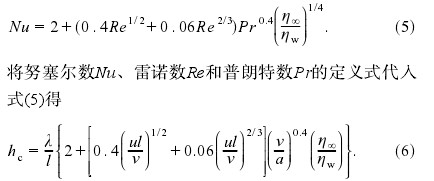

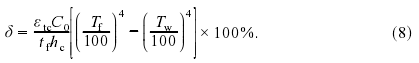

采用直徑為30µm的銅絲和康銅絲.經過多次焊接,測得焊接結點(感溫結點)均在100µm以內,重復性較好.圖1為數字顯微鏡下的自制熱電偶焊接結點(感溫結點)放大圖.圖1(a)是熱電偶最終狀態時的照片,直徑為80µm;圖1(b)是熱電偶焊接時的狀態.

2.3熱電偶的鎧裝結構設計

由上文分析可知,用熱電偶進行氣體測溫時,氣體流速越大,熱電偶響應速度越快.在實際應用中,為了使熱電偶能夠滿足實際工況要求,一般都需要對其進行鎧裝保護.而不太合理的鎧裝結構會對熱電偶周圍的流場產生較大影響,導致測溫不正確.C5型號熱電偶為例,為了保證熱電偶感溫結點的物理強度,防止感溫結點因長時間受到摩擦、沖刷、撞擊、腐蝕等而脫落或斷裂,將熱電偶絲鋪設在特定材料(如陶瓷、剛玉)的基體上.這樣的結構勢必會對測點附近的流場產生很大影響,因此這種結構更加適合流體沖刷嚴重的場合.而在對普朗特數較小的氣體測溫時,氣流流速較慢,就會產生較大的測量誤差.所以,在進行結構設計時,必須考慮如何減小對原流場的影響.

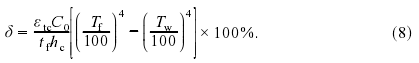

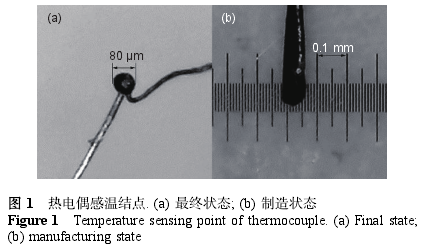

熱電偶絲的存在也會對感溫結點附近流體的狀態產生影響.熱電偶的時間常數有所差別.按照圖2所示的熱電偶感溫結點與熱電偶絲的空間位置,當流體速度方向與X方向一致時,所得時間常數最小;流體速度方向與Z軸方向一致時,時間常數最大.因此進行結構設計時,應盡量使流體方向與X方向一致,以獲得最好的響應特性.但是熱電偶絲太細,難以達到這個目的.因此考慮將熱電偶絲的夾角增大,以減小熱電偶絲的影響.

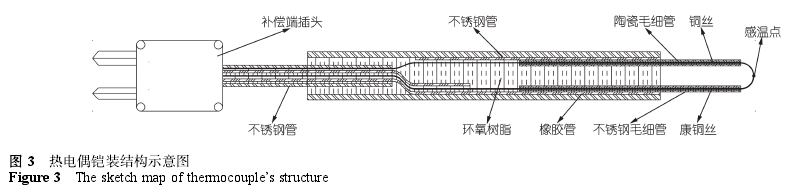

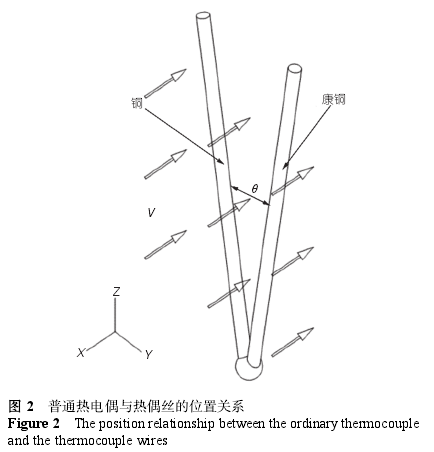

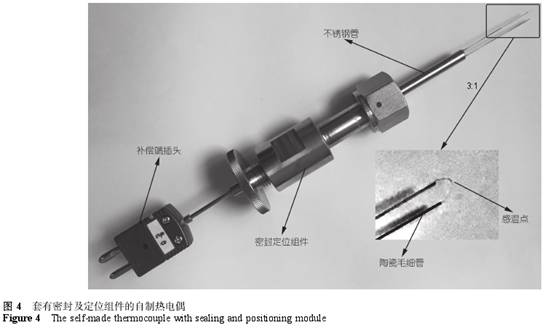

綜合以上兩點,設計了如圖3所示的結構.兩根熱電偶絲分別從毛細管中穿出,毛細管提供支撐防護并避免相互接觸短路,使感溫結點(測點)遠離鎧裝結構基體,減小基體對測點附近流場的影響.感溫結點與流體直接接觸;兩根毛細管分別固定到不銹鋼管內壁兩側,將兩熱電偶絲分隔開,使得兩根熱電偶絲之間夾角增大,從而減小熱電偶絲對測點流體狀態的影響.在實際測溫時,流體流經圓柱狀的毛細管時可能會產生振動,為了防止熱電偶絲因毛細管振動而被拉斷,熱電偶絲不能被約束太緊.

2.4熱電偶的鎧裝結構制作

鎧裝結構如圖3所示.具體制作過程:首先將焊接好的熱電偶絲穿入陶瓷毛細管,陶瓷管能起到很好絕緣效果并提供支撐.在陶瓷管外再套一層直徑為0.1mm的不銹鋼毛細管,用來增加強度保護陶瓷管,防止陶瓷管被高速氣流沖擊而折斷.將感溫結點暴露于兩陶瓷毛細管的中心位置.陶瓷管和不銹鋼毛細管均穿入粗不銹鋼管一定長度,在毛細管末端套上橡膠管,將熱電偶絲與不銹鋼管內壁隔離開來,保證熱電偶絲與不銹鋼管絕緣,避免熱電偶絲與不銹鋼管接觸而引入干擾信號.為了保證密封性,不銹鋼管內需要注入足夠的環氧樹脂,樹脂密封層內不應有氣孔、夾層.絕緣橡膠管割出若干小口,以便環氧樹脂流入.注入環氧樹脂后,將封裝的熱電偶傳感器放入高溫恒溫室固化,溫度設置為40~50°C.溫度不宜太高,也不宜太低.若溫度太高,環氧樹脂內部會產生小氣孔,影響密封性;溫度太低,則流動性差,內部填充不均勻、不充分,且固化時間長.

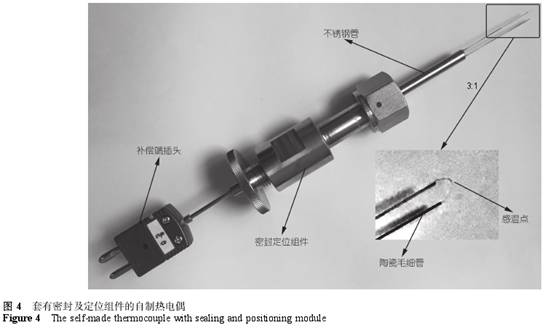

圖4為自制熱電偶實物圖,圖中對可見部分做了標識.自制熱電偶主要由3部分組成:鎧裝部分、密封及定位組件、補償端插頭.補償端插頭為公頭,在實際應用時有母頭與之配套,母頭側為熱電偶冷端及補償線.

3微細熱電偶時間常數的標定

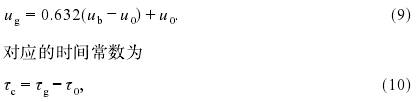

由于影響時間常數的因素非常多,且比較復雜,如感溫結點與熱電偶絲之間的熱傳導、感溫結點與所處環境之間的熱輻射和熱對流,難以用理論計算的方法獲得正確的數值解,因此實際應用中采用實驗測定方法獲得其時間常數.給熱電偶測溫點一個定量的溫度階躍,以熱電偶溫度階躍的63.2%所對應時長(時間常數的定義)來表示熱電偶的動態響應時間常數,用公式表示為

式中u0為熱電偶初始電動勢,ub為激光照射下感溫結點溫度與環境溫度達到平衡時的電動勢.得到u0和ub后即可得到ug,查找ug對應的時刻τg,減去溫度階躍的開始時刻τ0即可得時間常數τc.

對于毫秒級熱電偶時間常數的測定,較為理想的溫度階躍是必需的.溫度階躍的上升時間要遠小于熱電偶的時間常數,這樣才能使測量結果具有較高的正確性和可靠性.常用的實驗方法主要有投入法[18]、熱風洞法[19]、電加熱法、激波管法[20~22]等.這幾種方法各有優缺點,通過對比綜合考慮,本文在對實驗方法進行了改進完善,使用激光對熱電偶進行加熱,獲得了較理想的正、負溫度階躍.實驗系統如圖5所示.

實驗系統主要由控制開關、激光發射器、熱電偶、補償端、數據采集設備等部分組成.標定開始前,將整個標定系統置于恒溫、氣流穩定、無大型用電設備的室內(防止信號干擾).由手控開關發出信號,控制光耦隔離器的開關,光耦隔離器啟動,觸發晶體管導通,激光器開始工作.熱電偶受到激光照射后溫度迅速上升,示波器通道一采集熱電偶產生的電信號.同時光耦隔離器的輸出端并聯一路到示波器的通道二,通道二中信號突變瞬間即為溫度階躍的開始時刻.光耦隔離器的觸點開關響應時間為4.9µs,遠遠小于普通電子開關的動作時間,也小于熱電偶的時間常數,對標定結果產生的影響可忽略不計.用光耦隔離器將手控開關信號與激光器電源信號隔離開來,采用無觸點開關,避免手控開關的觸點動作所需時間給標定結果帶來干擾.

為了驗證熱電偶絲直徑、焊接結點尺寸與時間常數之間的關系,用直徑為30,40,50µm的熱電偶絲分別焊接制成熱電偶,并進行動態標定實驗.

4標定結果分析

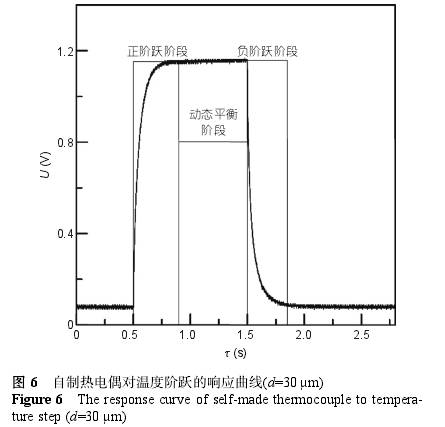

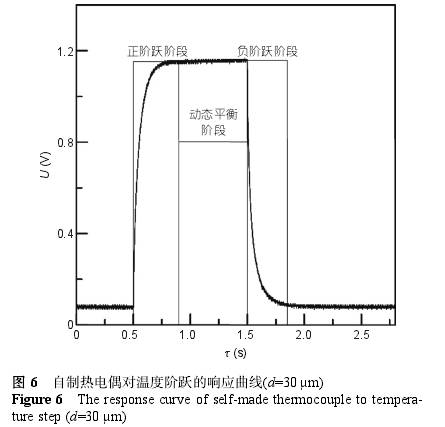

圖6所示為直徑30µm銅-康銅自制熱電偶對溫度階躍的響應曲線圖,橫坐標為時間,縱坐標為熱電偶的輸出信號.可以看出,標定過程分為3個階段:正階躍階段、動態平衡階段、負階躍階段.從0.5s處開始為正階躍階段,激光開啟,對熱電偶感溫結點進行加熱,感溫結點受到激光輻射傳熱;與此同時,感溫結點還與周圍環境存在熱輻射和自然對流傳熱,但激光輻射能量遠大于熱電偶自身對外的散熱,溫度迅速上升.當τ≥5τc時為動態平衡階段,激光熱輻射能量等于自身散失的能量,感溫結點溫度達到動態平衡.可以看出,在動態平衡階段,電動勢仍存在小的波動情況,這是由外界環境變化引起的,如周圍空氣自然對流等的影響.激光關閉,進入負階躍階段,激光與感溫結點間的輻射換熱消失,熱電偶通過與周圍環境的熱輻射及自然對流散熱,溫度迅速下降并最終與環境溫度一致.

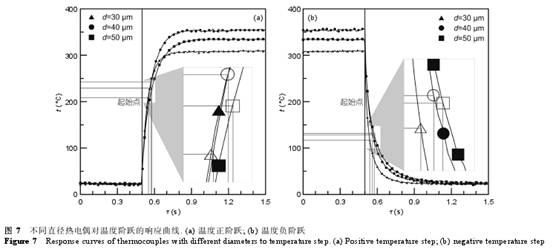

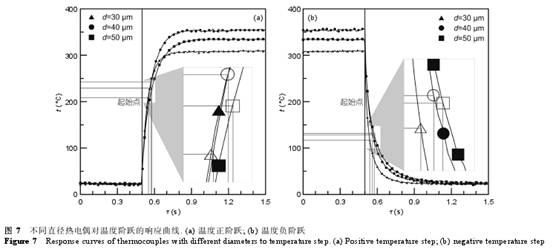

熱電偶絲越細,時間常數越小,響應速度越快,但價格也越高,也為制作帶來了更大的難度.為了節省成本,針對不同的實驗要求,應選擇適當時間常數的熱電偶絲.本文對3種不同直徑的熱電偶絲所制作的熱電偶進行動態標定,作為選擇的依據.我們制作了多支不同直徑的熱電偶,并在盡量保證其他因素(如環境溫度、激光器輸出功率、環境氣流等)不變的情況下對其進行了大量標定實驗.在不同直徑的熱電偶中各挑選了一支熱電偶,將其中一次的實驗結果在圖7中展示.圖7(a)為熱電偶對溫度正階躍響應曲線圖.3支熱電偶置于恒溫環境中,按直徑大小從小到大進行測試,因此初始溫度基本一致.室溫隨著實驗進行稍有上升,3支熱電偶的初始溫度分別為22.5,22.7,23.4°C.激光加熱功率不變,但由于感溫結點對焦情況不同,以及其物理性質的差異,導致達到動態平衡時的最終溫度并不一致,略有差別,分別為309,355,334°C.溫度階躍幅值的不同會導致時間常數不同.溫度階躍幅值越大,則時間常數越大,但影響十分有限[17].實驗中3支熱電偶溫度階躍幅值差別不大,在實驗中造成的影響可忽略不計.

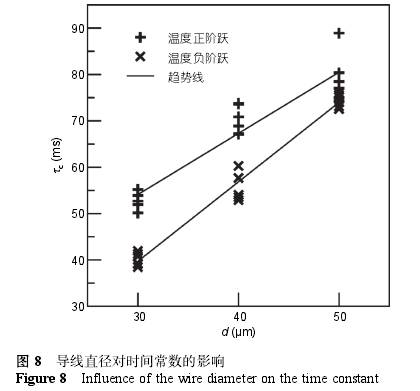

可以明顯觀察到,直徑為30µm的熱電偶最先達到0.632倍階躍點,40µm熱電偶次之,50µm熱電偶最慢.計算得到3支熱電偶的正階躍時間常數分別為52.0,73.6,80.3ms,隨熱電偶絲直徑增大而增大.圖7(b)為熱電偶對溫度負階躍響應曲線圖.為了對比方便,將3支熱電偶的初始時刻至于同一時刻.可明顯觀察到,3支熱電偶的響應速度隨熱電偶絲直徑增大而減小,30µm熱電偶率先下降到0.368倍階躍點.計算得到的時間常數分別為39.2,60.2,75.1ms,與正階躍時間常數變化趨勢一致.

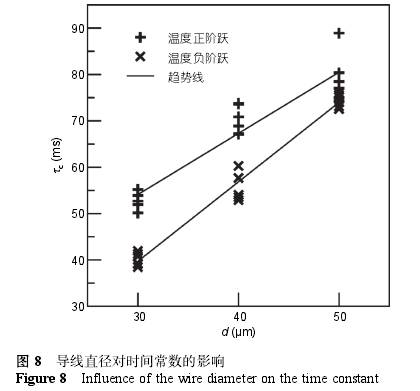

圖8為熱電偶絲直徑與時間常數的關系圖.可以看出:(1)在相同條件下,隨著熱電偶絲直徑增大,熱電偶時間常數增大.其原因是熱電偶絲越粗,在相同制作方法下的焊接結點越大,熱容就越大.(2)對于同一支熱電偶,正階躍情況下的時間常數大于負階躍情況下的時間常數.這是因為光沿直線傳播,正階躍時激光直射感溫結點,感溫結點只有正面部分受到激光輻射傳熱,背面不會受激光輻射而增加熱量,反而會向外輻射而損失熱量,導致整個表面輻射傳熱強度降低.而在負階躍時,熱電偶所有表面都參與到與環境之間的輻射以及自然對流傳熱中,因此散熱更快.所以在負階躍情況下標定得到的時間常數更接近真值,故以負階躍時的時間常數作為此熱電偶的時間常數.

此外,從圖8還可以看出,正負階躍時間常數之間的差距隨結點直徑的增大而減小.出現這一現象的原因是,結點尺寸越大,熱電偶絲直徑也越大,熱電偶絲的導熱傳熱占比越大,因而熱電偶的正負階躍時間常數差減小.

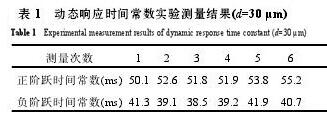

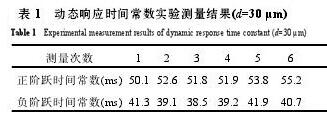

表1列出了自制30µm熱電偶的6次標定結果.從結果看出,30µm熱電偶在此實驗條件下正階躍時間常數為(52.6±2.6)ms,負階躍時間常數為(40.1±1.8)ms.

5結論

以集中參數法為理論基礎分析了快速響應熱電偶得到理想時間常數的制作要點,制作了以30µm銅絲和康銅絲為原材料的快速響應熱電偶,并改進實驗系統對自制熱電偶進行了動態標定,時間常數達到40ms左右.將直徑30µm與直徑40,50µm的自制熱電偶進行了對比實驗,測定了其各自時間常數并得出規律.使用具有一定強度和良好氣密性的新型熱電偶鎧裝結構,以自制微細熱電偶為基礎,制作了適用于容器中高速氣流瞬態測溫的熱電偶.目前該傳感器已投入科研項目的實際應用,具有較高的使用價值.