無冷卻高溫熱電偶設計及應用

發布時間:2020-05-13

瀏覽次數:

摘要:為了滿足某型核心機高溫測量需求,基于多種耐高溫材料研制了1種無冷卻

高溫熱電偶。在國內首次將承力殼體和滯止室采用一體化設計,完成高溫熱電偶的結構強度計算。通過對熱電偶速度、輻射和導熱誤差分析,使熱電偶測量精度滿足設計要求。將無冷卻高溫熱電偶應用于某型核心機試驗中,結果表明:該熱電偶在高溫燃氣中結構可靠,測量數據能夠真實反映高溫燃氣溫度的變化規律。

0引言

航空發動機和燃氣輪機的研制離不開地面試驗。在發動機試驗中,往往要求測量主燃燒室出口、加力燃燒室等高溫測試截面的燃氣溫度。高溫部件可靠的測量數據是進行發動機部件設計、改進和選材的重要依據。因此,為保證發動機高溫部件溫度測量的精度,高溫熱電偶的研制和測試精度控制一直是發動機高溫燃氣測試技術研究領域的重要方向-3。目前,國內外對發動機高溫燃氣流的測量主要采用接觸式測量法,即測點直接置于高溫燃氣氣流中,將感受到的溫度以電壓或能量信號傳輸到數據采集系統的輸人端,該方法簡單、可靠、受環境影響較小、精度較高。

常規高溫熱電偶需要通過氣冷或水冷的方式對測試受感部殼體進行冷卻,才能保證

熱電偶的正常工作。但是在發動機試驗中冷卻介質的流量無法正確控制,致使熱電偶殼體冷卻效果不佳,熱電偶使用壽命十分有限。高溫冷卻式熱電偶由于殼體冷卻介質直接冷卻導致燃氣溫度與熱電偶殼體之間存在明顯的溫度差,給熱電偶測量結果帶來較大的傳熱誤差6-81。另外,由于熱電偶結構較復雜,要冷卻其承力殼體對試驗臺架冷卻設備要求較高。基于陶瓷承力設計了1種用于校準的無冷卻單點高溫熱電偶,但是.這種結構僅限用于試驗室校準使用,無法真正用于航空發動機工程試驗。

某型核心機加溫加壓試驗噴管進口燃氣溫度高達1400℃左右,針對該型發動機試驗測試需求,本文采用高強度和耐高溫的承力材料研制了1種無冷卻高溫熱電偶,消除常規冷卻式熱電偶中冷卻介質對溫度測量結果的影響,并將其成功應用于發動機臺架試驗,,獲得了良好的工程使用效果。

1無冷卻高溫熱電偶方案設計

1.1無冷卻高溫熱電偶技術方案

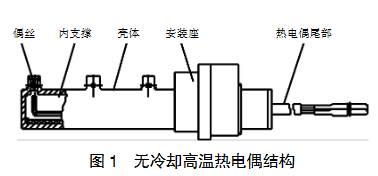

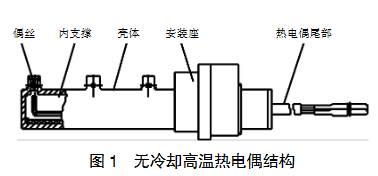

鉭鎢合金是目前惟--能夠在1400℃以上具有較高強度的功能性材料,但其在高溫環境下極易氧化,為保證其高溫力學性能,在零件表面涂覆抗氧化涂層。本文設計熱電偶主承力件殼體采用鉭鎢合金,偶絲為S型,經過標定滿足I級精度。殼體內部支撐采用自行研制的高溫氧化鋁增韌陶瓷。無冷卻熱電偶整體技術方案如圖1所示。

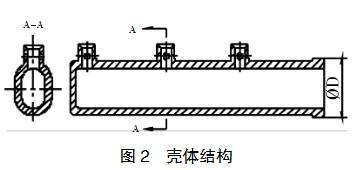

1.2承力殼體結構設計及試驗

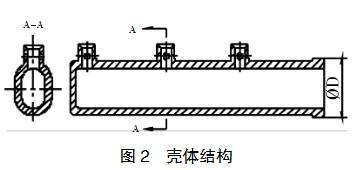

由于高溫熱電偶承力殼體采用的鉭鎢合金受高溫極易氧化,零件在機械加工完成后在所有表面涂覆抗氧化涂層,因此殼體表面無法焊接,高溫熱電偶所.必需的測點滯止室與承力殼體采用一體化加工成型,滯止室在殼體上沿發動機徑向布置,相互獨立,高溫熱電偶承力殼體結構如圖2所示。為了防止熱沖擊導致殼體表面的抗氧化涂層開裂,消除零件尖邊應力,在結構轉接處均進行倒圓處理。

由于鉭鎢合金首次應用于航空發動機高溫燃氣測試,為保證熱電偶承力殼體以及抗氧化涂層高溫熱力學性能滿足熱電偶設計要求,對殼體材料進行以下性能試驗。

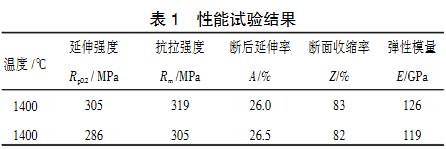

(1)基體材料高溫強度試驗。為驗證鉭鎢合金的

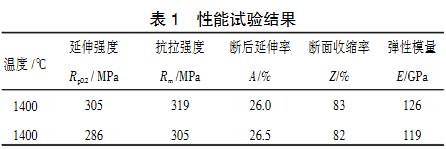

耐高溫能力,并獲取在高溫條件下的力學性能參數,選用2個?28mmx110mm的棒材為試驗件在抽真空、充氬氣保護環境下,將試驗件充電加熱至1400℃,完成力學性能試驗。試驗結果見表1。

(2)抗氧化涂層耐高溫試驗。為驗證抗鉭鎢合金表面抗氧化涂層的高溫耐受能力,選用板材試驗件,將其表面涂覆抗氧化涂層后,加熱至1400℃,并持續保溫30h,試驗后檢查,試驗件表面涂層未見明顯損壞。

(3)抗氧化涂層熱沖擊試驗。為驗證抗氧化涂層高溫熱沖擊耐受能力,選用70mmx10mmx1mm規格的板材為試驗件,將其表面涂覆抗氧化涂層后,進行室溫至1400℃循環加熱,循環周期74s,循環次數1500次,試驗后檢查,試驗件表面涂層未見明顯損壞。

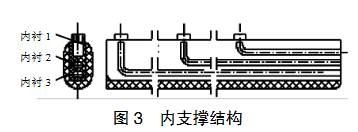

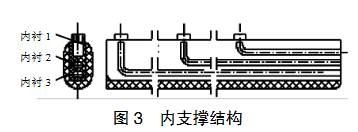

1.3內支撐結構設計及試驗

熱電偶偶絲在殼體內部的定位和固定主要靠內.支撐件實現。針對其實現的功能,對熱電偶的內支撐材料強度要求不高,但其必須有足夠的絕緣性和耐高溫性能。本文設計的無冷卻高溫熱電偶內支撐材料選用自行研制的高溫氧化鋁增韌陶瓷,基于整個熱電偶的裝配可行性對殼體內支撐進行分體結構設計,具體結構如圖3所示。

內支撐組件由3個高溫陶瓷件組成,為更好保護殼體表面抗氧化涂層,內支撐與殼體配合間隙較大,所有表面均作打磨拋光處理,裝配時所有配合間隙均用高溫膠填充。

2無冷卻高溫熱電偶強度計算

2.1靜強度計算

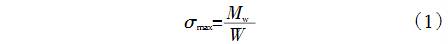

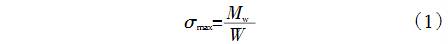

根據高溫熱電偶在發動機上的實際安裝條件,將其等效為1個懸臂梁結構,沿發動機徑向承受一定的均布氣動載荷,熱電偶承力殼體上最大徑應力為

式中:Mw為熱電偶承力殼體所受的彎矩;W為抗彎截面模量。

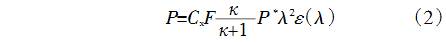

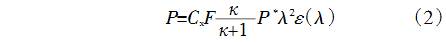

根據文獻[7]所述,測試受感部在發動機流道內受到的氣動載荷P為

式中:Cx為裕度系數,取為1.3;F為支桿迎風面積;K為絕熱指數,取為1.33;P"為來流總壓;ε(λ)為燃氣密度函數

式中:V為氣流速度;R為氣體常數,取為287.4J/.(kg.K)。

抗彎截面模量W可根據受感部承力殼體的橫截面幾何形狀和尺寸計算得出,即.

式中:I為慣性矩;ymax為中性軸至最遠點距離。

根據某核心噴管進口最大氣流工況,按照式(2)~(4)得出高溫熱電偶迎風面所受的氣動載荷和殼體彎矩,根據熱電偶殼體的具體幾何尺寸得到殼體的抗彎截面模量。帶人式(1)得出高溫熱電偶應力最大點處于迎風面殼體根部,最大應力值σmax=17.1MPa。根據表1可知,高溫熱電偶殼體具有足夠的靜強度裕度,滿足受感部設計要求。

2.2動強度計算

根據高溫熱電偶在發動機上的具體安裝條件,采用workbench軟件對高溫熱電偶進行固有頻率計算,前4階固有頻率計算結果見表2。

由文獻[7]可知,發動機穩態測試受感部的動強度校核應以固有頻率(3階內)與激振頻率差值是否大于25%作為主要判據,即

|Δƒ/ƒ|×100%≥25%

式中:ƒ為發動機轉子轉速對應頻率;△ƒ為發動機轉子轉速對應頻率與受感部自振頻率之差。

結合某核心機高、低壓轉子主要工況的工作轉速范圍,高溫熱電偶前3階固有頻率的裕度均大于25%,滿足受感部設計要求。

3誤差分析

在發動機穩態參數測量中,高溫熱電偶的測量誤差主要由速度誤差、輻射誤差和導熱誤差3部分組成。

3.1速度誤差

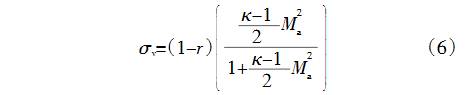

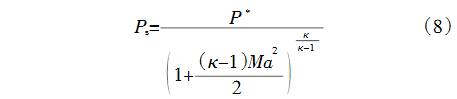

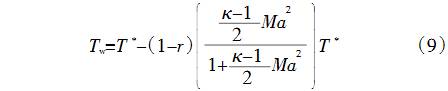

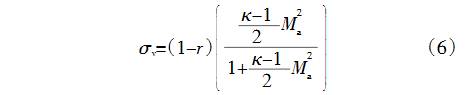

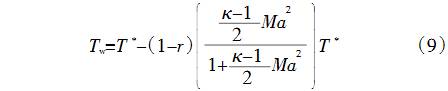

高溫燃氣的速度誤差為.

式中:k=1.33;由于高溫熱電偶帶有滯止室,根據經驗.取熱電偶偶絲熱結點復溫系數r=0.95;Ma為狀態工況下高溫燃氣馬赫數。將各值帶人式(6)得速度誤差σv=0.15%。

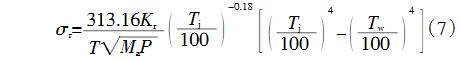

3.2輻射誤差

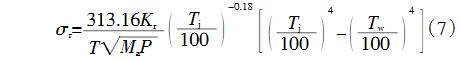

高溫燃氣溫度測量的輻射誤差估算為

式中:Kr為輻射修正系數,對于滯止式熱電偶,可取.為(28.6+3.2)×10

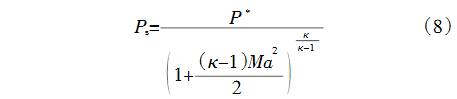

-4+;Ti為測量端溫度,可近似為燃.氣流總溫T";P:為高溫燃氣流靜壓,根據燃氣流速度和總壓可得

將滯止室看作熱電偶溫度測量端,則根據復溫系數的定義,滯止室內壁溫度Tw可近似為

這里將滯止室看作裸漏測量端,總溫恢復系數r=0.86。將高溫燃氣流最大工況條件代人式(7)得輻射誤差σr=0.014%。

3.3導熱誤差

根據樞軸的導熱原理,在氣流穩定狀態忽略高溫輻射換熱,熱電偶的導熱誤差與測量端長徑比有關。考慮偶絲沿軸線方向的傳熱,熱端為偶絲熱結點位置,冷端為偶絲進入殼體部分,偶絲外面穿套有直徑為1mm的絕緣套管,整個測量組件長徑比約為50,一般情況下當偶絲長徑比超過20~50,即認為導熱誤差可以忽略不計。

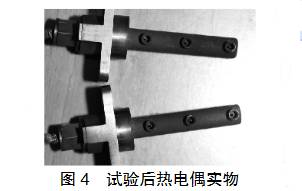

4無冷卻高溫熱電偶工程應用

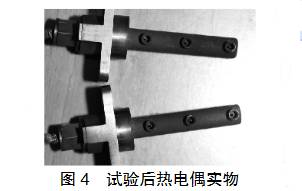

在某核心機加溫加壓試驗噴管進口布置2支無冷卻高溫熱電偶,探針編號T7-1和T7-2,每支探針沿發動機徑向布置3個測點,分別標記為1、2、3,累計試驗時間3.5h。試驗后無冷卻高溫熱電偶如圖4所示。對2支熱電偶測點通斷性和絕緣性進行檢查未發現異常,熱電偶殼體未出現明顯損壞,在滯止室尖邊處抗氧化涂層輕微脫落,對殼體性能無影響。

2支高溫熱電偶在核心機加溫加壓試驗性能錄取試車的測試結果如圖5、6所示。從圖中可見,熱電偶各測點溫度測試結果與同截面的機載熱電偶T7-D測試結果幾乎吻合,與發動機試驗狀態變化一致性較好,能夠真實地反映發動機噴管進口測試截面高溫燃氣溫度變化。由于本文所設計熱電偶熱結點直接與燃氣接觸,與機載熱電偶結構形式相比,時間常數較小,因此對溫度變化響應較快。考慮到測試截面沿發動機徑向存在一定的溫度梯度以及熱電偶3個測點自身測量誤差,同一支熱電偶上3個測點溫度在發動機試驗中存在一定的差異。

5結論

通過本次某核心機噴管進口高溫無冷卻熱電偶設計試驗驗證及工程應用,可得出以下結論:

(1)本文設計的熱電偶承力殼體在1400℃高溫環境~下具有足夠的強度和抗熱沖擊能力,滿足高溫無.冷卻熱電偶的設計需求;

(2)熱電殼體強度計算表明,本文設計的高溫無冷卻熱電偶靜強度和動強度安全系數較高,滿足發動.機受感部設計要求;

(3)由于受當前條件所限,未對熱電偶進行高溫標定,按照經驗公式對高溫熱電偶測量誤差進行綜合評估,滿足發動機試驗需求;

(4)發動機試驗結果顯示,熱電偶測試結果與機載熱電偶測試結果基本吻合,與發動機試驗狀態變化一致性較好,能夠真實地反映發動機噴管進口測試截面高溫燃氣溫度變化。