小直徑熱電偶在導彈表面溫度測試中應用

發布時間:2020-08-11

瀏覽次數:

摘要:針對不同線徑的熱電偶絲進行試驗研究,分析并給出了影響表面溫度測量的主要因素,分析了基于測量端形狀不同的

熱電偶用于表面溫度測量情況下,粘貼材料的粘貼性能、粘貼方式對測量結果的影響。進而解決了導彈產品在各種測試環境條件下的表面溫度測試問題,提高了導彈產品表面溫度測試數據的正確性和置信度。

表面溫度是導彈產品生產過程中的-一個重要參數,表面溫度的高低和變化不僅直接影響導彈產品的性能,而且還會對設備設施造成不可逆轉的影響,因此表面溫度測量與控制在國防科技工業科研和生產領域至關重要。對導彈產品表面溫度的多點、實時、快速和正確測量是全面反映導彈產品環境試驗溫度特征的基本條件,在某些特殊的應用場合,不僅要求測量系統具備表面溫度測量顯示功能,還需實現長時間的數據自動記錄存儲,以便事后分析處理。目前大多溫度測量儀采用熱電偶作為測量傳感器,溫度采集器通過串口方式與便攜式計算機相連,將測量結果發送并存儲在PC機內。

基于此,筆者針對不同線徑的熱電偶絲進行試驗研究,分析并給出了影響表面溫度正確測量的主要因素,分析了基于測量端形狀不同的熱電偶用于表面溫度測量情況下,粘貼材料的粘貼性能粘貼方式對測量結果的影響。進而解決了導彈產品在各種測試環境條件下的表面溫度測試問題,提高了導彈產品表面溫度測試數據的正確性和置信度。

1試驗方案設計

1.1試驗系統組成

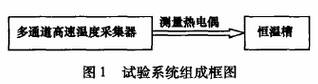

試驗系統由多通道高速溫度采集器、便攜式計算機、測量熱電偶和恒溫槽組成。系統組成框圖如圖1所示。

1.2高速溫度采集器的選擇

溫度采集器的選擇原則,一是能夠采集多路測量數據,并具有較高的采樣速率,二是具有計算機接口功能,能夠與計算機連接組成自動測試系統,實現實時采集與分析功能。

1.3熱電偶的選擇

小直徑熱電偶便于粘貼,采用小直徑熱電極的熱電偶可以減小瞬態溫度測量誤差。另外,選擇的測量熱電偶材料的導熱系數必須接近于所測試材料的導熱系數,使沿熱電偶熱電極散出的熱量與計算熱流相比可以忽略不計;在熱電偶的熱接點處,由于兩個熱電極的導熱系數不同可能產生溫度場的不均勻性,這類測量誤差可以通過適當選擇熱電極的直徑來消除。所以,在保證測量溫度上限要求的前提下,應盡.量選擇偶絲直徑較細的熱電偶。為了保證熱電偶傳感器能夠覆蓋-70~250℃和300~750℃的測量范圍,應選擇偶絲直徑為0.25mm的測量熱電偶。

1.4粘貼材料的選擇

正確測量溫度的必要條件是在溫度測點處熱電偶與被測件材料試樣(固體表面)可靠的接觸。熱電偶指示誤差與它在試樣上的固定方式有關。因此只有選擇合適的熱電偶粘貼材料,才能達到正確測量的目的。

在粘貼材料的選擇方面,要考慮粘貼材料的粘性、耐1高溫性能以及測試時的方便程度,并且,由于導彈產品表面溫度測試屬于成品或半成品試驗,測試過程不能影響到被測件表面的外觀及性能。所以,要求粘貼材料不僅能粘貼牢固,還要拆卸方便。

1.5恒溫槽

恒溫槽技術指標:工作區水平溫差為0.005℃,工作區最大溫差為0.01℃,溫度波動度為+0.01℃。.

1.6試驗方法.

導彈產品表面溫度測試試驗模擬空中掛飛試驗狀態,試驗時間較短,為了保證表面溫度短時正確測量,關鍵要考慮熱電偶的熱響應時間和熱電偶粘貼材料的粘貼性能等對測量結果的影響。

試驗方案設計主要針對熱電偶的熱響應時間、膠帶的粘貼性能和絕緣性能進行試驗,來驗證產品表面溫度測試方法的可信度。

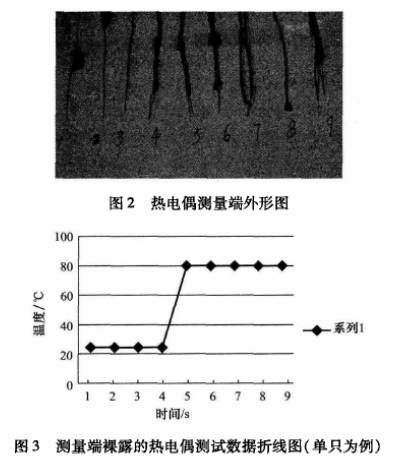

熱電偶熱響應時間試驗測試依據為JJF1049-1995溫度傳感器動態響應校準規范,選擇階躍溫度為50℃,由于熱電偶常溫放置環境溫度在25℃左右,因此將恒溫槽溫度設定為80℃,階躍時間即為熱電偶從常溫升到80℃時的時間。測試方法是先將溫度傳感器放在試驗架.上,將恒溫槽中盛滿水,啟動電源開關加熱水溫,同時啟動攪拌器,使水流旋轉;待恒溫槽內水的溫度穩定后,將裝有溫度傳感器的試驗架放人恒溫槽內,同時啟動時間記錄儀表,測量結束后將溫度傳感器從水中提出,恢復到初始狀態的溫度。不同膠帶的耐溫性能測試選擇300℃和800℃兩種試驗溫度環.境,膠帶選擇雙面膠(硅橡膠)和玻璃纖維基的單面膠;選取兩種不同型號的雙面膠帶,在常溫下進行測試,比較測試結果。

2試驗數據及分析

2.1熱響應時間試驗分析

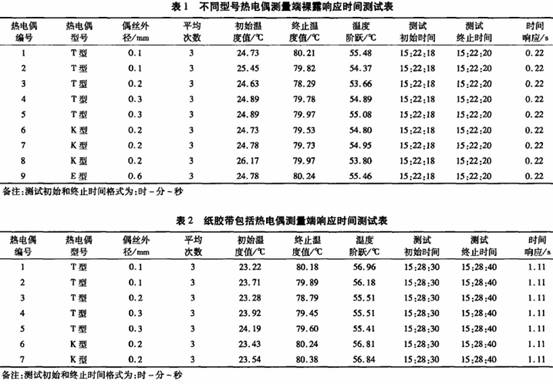

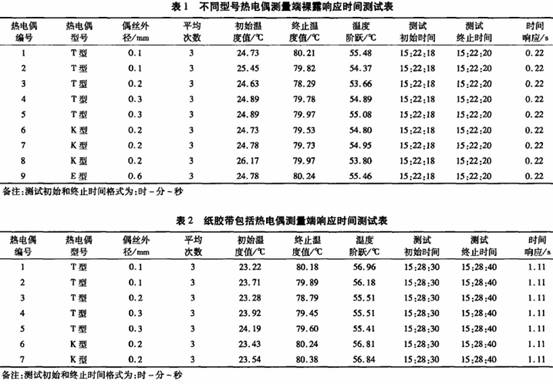

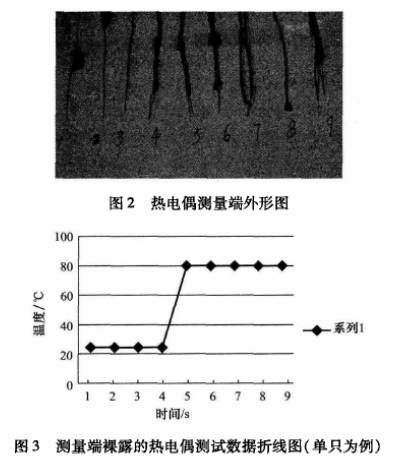

熱響應時間試驗測試時,恒溫槽選用AT100,編號為2003-14,試驗時選取9只不同型號、不同偶絲外徑的熱電偶,熱電偶型號和偶絲外徑見表1所示,熱電偶外形如圖2所示,測試狀態按照熱電偶測量端裸露和用紙膠帶包括熱電偶測量端兩種情況進行,用溫度巡回檢測儀采集測量數據,測試起始時間和終止時間的記錄格式為時-分-秒,階躍時間測試數據分別如表1和表2所示。以單只T型熱電偶測試為例,測量端裸露時熱電偶階躍溫度上升時間折線圖如圖3所示,用分度值為0.01s的秒表計時,手動測得的上升時間為0.23s,達到溫度階躍量63.2%所需要的時間為0.14s,即熱電偶時間常數τ=0.14s,熱響應時間即為0.14s。.

由于用紙膠帶粘貼過程中有兩只熱電偶測量端斷開,表2的測試數據只剩7只。由表1試驗數據可以看出,熱電偶測量端裸露測試時,所有被測熱電偶在同一時間達到設定溫度值,熱響應時間均小于0.5s。由表2試驗數據可以看出,所有被測熱電偶幾乎在同一時間達到設定溫度值,響應時間均小于2s。由此可以得出,對于現場瞬態溫度測試30s左右的測試時間來說,在用膠帶粘貼熱電偶以后,測量端裸露的熱電偶熱響應時間用于產品表面溫度測試完全滿足測試要求;因此,在進行現場表面溫度測試時,只要選擇合適的膠帶粘貼,滿足試驗溫度要求即可。

2.2膠帶耐熱性能試驗分析

選擇德莎紅塑料基的雙面膠帶寬度20mm,厚度2mm;國產白玻璃纖維單面膠帶寬度20mm,厚度2mm。在進行表面隔熱材料隔熱性能測試時,分別用兩種不同材質的膠帶粘貼熱電偶,在箱式電阻爐內和酒精噴燈上加熱測試,進行耐熱性能試驗測試。

選用箱式電阻爐進行試驗測試時,箱式電阻爐型號為SL88-283,編號為92-04;隔熱材料樣件形狀為長方塊,粘貼方式是將熱電偶測量端用雙面膠帶黏貼在隔熱材料樣件表面,熱電偶測量端放在雙面膠上面,再用一層雙面膠黏貼在熱電偶測量端上面。將粘貼好熱電偶的隔熱材料放入箱式電阻爐內,箱式電阻爐試驗溫度設定為800℃,從測試樣件放人爐內開始計時,樣件在爐內放置30s,熱電偶測試最高溫度為674℃,隔熱材料樣件從爐內取出后膠帶仍能粘貼熱電偶測量端。由此表明該型號的雙面膠耐熱性能良好,可以用于材料表面溫度短時測試試驗。

使用酒精噴燈進行試驗時,熱電偶黏貼在沒有涂覆隔熱材料的一面,黏貼方式和在電阻爐內測試時相同,將粘貼好熱電偶的隔熱材料樣件放在試驗架上,使用酒精噴燈對隔熱材料樣件進行加熱,從樣件放到酒精噴燈上方開始計時,加熱時間為60s,熱電偶測試最高溫度值為321℃;根據測試結果,發現玻璃纖維絲基的單面膠由于膠層較薄,加熱溫度300℃左右粘性失效;而另外--種雙面膠在此溫度下粘性良好,由此可以得出,玻璃纖維絲基的單面膠不能用于高溫測試。

2.3雙面膠絕緣性能測試分析

選取德莎紅塑料基的雙面膠帶(寬度為20mm,厚度為2mm)和普通紙基雙面膠帶(寬度為10mm,厚度為1.5mm),分別將兩種不同的膠帶粘貼在導體表面,使用ZC-1型兆歐表進行測量,測得的絕緣電阻值均大于500Mn。

由此可知,兩種型號的膠帶均能滿足絕緣測試要求,可以用于帶電接線柱或帶電器件表面溫度測試;但是由于厚質雙面膠粘性較強,用于粘貼熱電傌容易固.定,可以達到較滿意的測試結果。

3結束語

細絲熱電偶由于其熱容量小,響應速度快,熱響應時間短,又不會使布置熱接點區域內的溫度場發生畸變;用于表面溫度瞬態測試時,通過熱傳導可以和被測件快速交換熱量達到熱平衡;然而,熱電偶絲比較細,機械強度也就較低,尤其是在高溫下熱電極變脆時就更是如此,極易引起熱電偶絲熔斷。在進行高溫測試時,不但要考慮粘貼材料的黏結性,還要考慮其耐高溫性能,保證在整個測溫過程中,熱電偶與被測材料樣件一直能完好的接觸。通過上述試驗分析得知,使用硅橡膠雙面膠帶,可以用于750℃的瞬態溫度測試。

對于導彈產品通電工作狀態下,電子器件表面溫度測試時絕緣材料的選取,普通雙面膠帶即能達到比較滿意的絕緣效果;但在對通電器件、導體的溫度測試過程中,由于需要將熱電偶粘貼在通電器件、導體的表面,在測量時間足夠長的前提下,粘性越好的膠帶越能更好的保證熱電偶測量端與被測件表面牢固接觸,達到比較滿意的測量效果。