反應堆溫差法液位傳感器的研究

發布時間:2020-10-29

瀏覽次數:

摘要:國內新建的三代核電技術基于安全考慮,提出了溫差法液位測量技術。本文據此設計了一種基于溫差法的

液位傳感器。其根據水與水蒸氣的傳熱系數的顯著差異,通過安裝于電加熱器加熱區處

熱電偶與遠離加熱區熱電偶之間的測量溫度差值,判斷測點處液位情況。通過軟件模擬計算和試驗實測數據,證實了所設計的液位傳感器結構設計合理,性能可靠,能夠有效地判斷反應堆內液位變化情況。

反應堆壓力容器內液位是涉及反應堆安全保護和反應堆事故后監測的重要參數。目前,國內新建的第三代核電技術基于更高的安全要求,放棄了需要在壓力容器上開孔的壓差式液位測量方法。傳統的工業液位計種類很多,如浮力式水位計、超聲波水位計、電接點式水位計、電容和電感式水位計等,然而能夠在具有高溫、高壓以及高輻照環境的反應堆壓力容器內部,實現液位測量的傳感器較少。溫差法液位傳感器作為一種成熟技術,能夠實現反應堆液位的定點測量,其結構簡單,主要由電加熱器和熱電偶組成,受環境影響較小,具有很高的可靠性,目前廣泛被第三代核電技術所采用。

1液位傳感器原理與設計

1.1傳感器測量原理

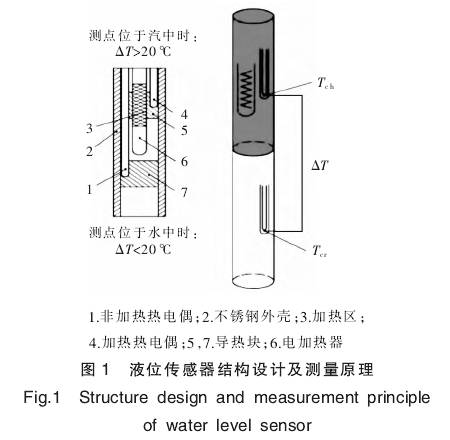

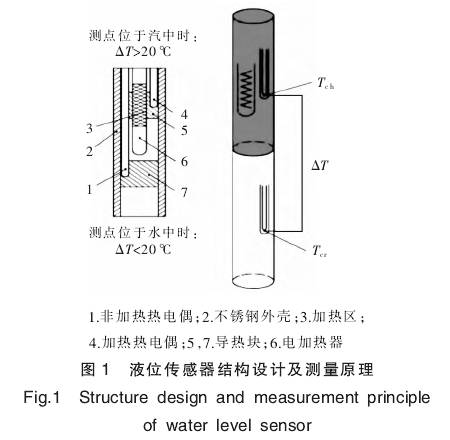

液位傳感器通過ΔT的方法進行液位測量,主要由1個電加熱器和2個熱電偶組成。其中,一個熱電偶處于電加熱器的加熱區內,用于進行水位判讀(水位測點);一個熱電偶處于距離加熱區一定距離的非加熱區內,用于測量環境溫度。

由水和水蒸氣或空氣的物性參數可知,水的換熱系數與水蒸氣的換熱系數存在著較為明顯的差別,當水位測點(電加熱器加熱區的熱電偶)位于水中時,由于水具有更高的換熱系數,熱電偶測得的溫度值相對較低,而當水位測點處于水蒸氣中時,水蒸氣換熱系數較低,熱電偶測得的溫度值相對較高。

在進行水位測量時,將加熱熱電偶和非加熱熱電偶共同組成一個水位測點,采用溫差輸出值ΔT來判定水位,即

ΔT=(Tch-Tcr)(1)

式中:Tch為位于加熱區域的熱電偶溫度;Tcr為遠離加熱區域的熱電偶溫度。通過水位測點在水中和水蒸氣中的溫度差別,可設定一個合理的溫差值20℃,當ΔT的數值大于該溫差值時,表明水位測點處于水蒸氣中;如果ΔT的數值小于該溫差值時,則水位測點處于水中。如果沿水位高度布置若干個液位傳感器,便可判斷出壓力容器內部液位所處的高度范圍。液位傳感器測量原理如圖1所示。

1.2傳感器結構設計

根據液位傳感器的測量原理,其結構主要包括1個電加熱器、1個作為測點的位于加熱器加熱區的熱電偶和1個作為參考點的位于非加熱區的熱電偶。由于傳感器位于反應堆壓力容器內部,傳感器外部有對傳感器進行固定的不銹鋼外殼,不銹鋼外殼將一回路的水隔離開,外殼內部為導熱系數特別低的空氣。為增加加熱區部位測點的熱量傳導效率,提升傳感器的響應時間,在熱電偶的熱端設計了導熱塊結構,液位傳感器的結構設計如圖1所示。

1.3傳感器理論分析

液位傳感器的測點可以近似地看作一個圓柱體的傳熱結構。由于液位傳感器的結構相對復雜,包含了各種不同的材料,同時導熱塊需要通過熱電偶,其結構為異形結構,從而導致液位傳感器無法簡單地利用傳熱公式進行計算。為保證液位傳感器計算的正確率,在此使用ANSYS有限元分析軟件對液位傳感器進行建模分析,傳感器內部的材料傳熱系數可以通過查詢相關資料進行確定,此時僅需要對外殼與環境之間的換熱系數進行確定。

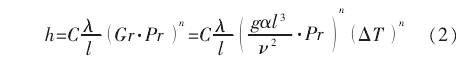

液位傳感器在正常工作時,測點不銹鋼外殼外部的水或水蒸氣無強制對流,因此測點外部的水或水蒸氣可視為自然對流,測點外殼的換熱系數為相應的自然對流換熱系數。相應地自然對流換熱系數[1]為

式中:h為對流換熱系數,W/(m2·℃);Pr為普朗特數,表示流體傳遞動量與傳遞熱量的能力之比;Gr為格拉曉夫數,表示自然對流中的驅動力,浮升力與黏性力之比;C,n為常數,依據Gr和Pr取值;λ為流體的熱導率,W/(m·K);l為特征長度,液位傳感器加熱區長度;g為重力加速度,m/s2;α為流體的力膨脹系數;ν為運動黏度;m2/s;ΔT為流體與壁面的溫差,K。

由于探測器實際工作時位于內徑為13mm的導向管中,而非在無限大空間中。因此,通過式(2)計算出的自然對流系數需要考慮有限空間的影響,對傳熱系數進行相應修正。

2軟件仿真計算

反應堆正常工作時液位傳感器外部的水處于高溫高壓狀態,其設計工作溫度為343℃。當反應堆出現泄漏事故時,壓力容器內部由于壓力減小,水持續蒸發導致水位不斷下降,在傳感器測點露出水面后,傳感器的溫差值將迅速上升超過報警閾值,從而引發報警信號。

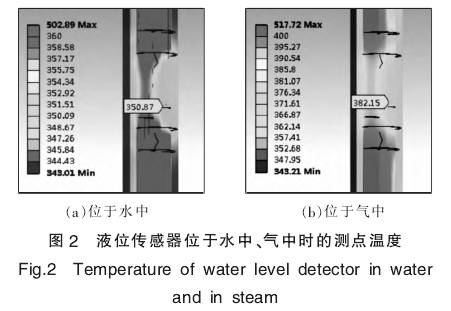

為驗證液位傳感器設計的合理性,使用ANSYS有限元分析軟件將液位傳感器進行建模仿真計算,分別計算液位傳感器位于水中和位于水蒸氣中時的測點溫度分布。

反應堆正在工作時其壓力容器內部溫度為343℃,根據式(2)計算該溫度下測點位于水中和水蒸氣中的換熱系數,同時考慮傳感器工作于內徑13mm的導管內部,相應的導熱系數需要進行修正,其中水蒸氣由于有限空間的影響,其導熱系數需要相應地降低。在計算水的導熱系數時,考慮到反應堆在出現泄漏后,由于壓力降低,并且測點的電加熱器處于持續加熱狀態,測點部位的水將處于沸騰狀態,而水沸騰將極大的提高導熱系數。因此,在進行仿真計算時,綜合式(2)自然對流換熱系數計算數據,以及液位傳感器的實際工作狀態,設定傳感器分別位于水蒸氣與水中時的換熱系數。

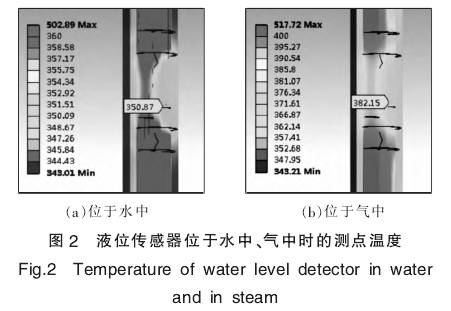

將相應的數據輸入軟件后,根據模擬結果與性能要求對比,將加熱功率穩定為20W時液位傳感器性能最佳,所得計算結果如圖2所示。

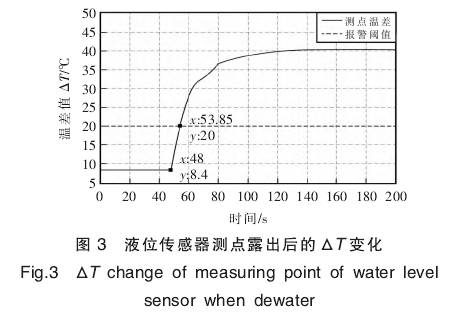

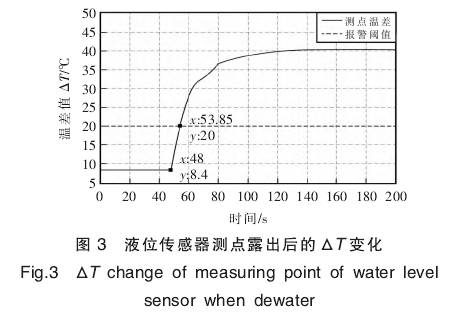

為驗證液位傳感器的響應特性,對測點進行瞬態分析。由于軟件較難模擬水位下降的過程,模擬時假定測點外部的環境瞬時由水變為水蒸氣,測點相應的溫差值變化曲線如圖3所示。

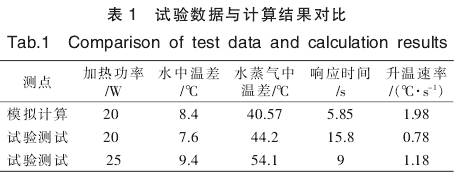

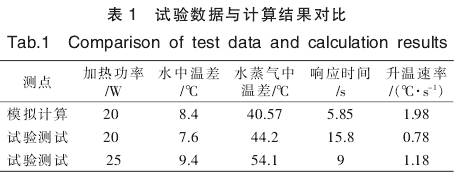

根據仿真計算結果,液位測點在位于水中時溫差約為8.4℃,遠低于報警閾值20℃,能夠確保液位傳感器不會出現誤報警;在測點露出水面之后,測點的溫差值僅經過約5.85s就達到報警閾值20℃,具有非常高的響應速度,所設計的液位傳感器滿足相應設計要求,能夠有效反饋液位變化。

3熱工試驗及分析

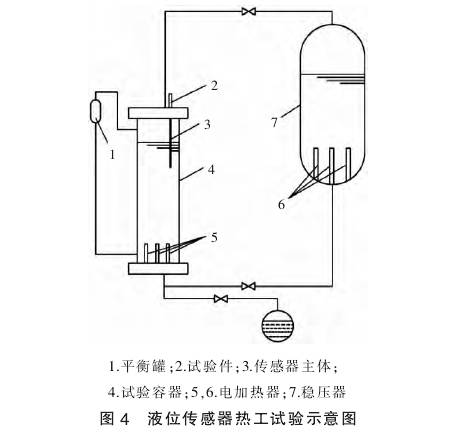

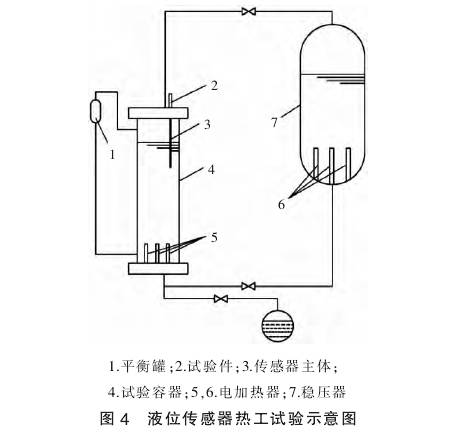

根據液位傳感器的軟件仿真計算結果,制作了液位傳感器樣件,并對樣件進行熱工臺架試驗。熱工試驗如圖4所示。由圖可見,液位傳感器樣件安裝在模擬反應堆實際工況的熱工臺架中,熱工臺架通過電加熱器對壓力容器內的水進行加熱升溫,在壓力容器內部的溫度上升到指定溫度后,打開底部閥門排出壓力容器內的水,使壓力容器內部水位下降,模擬反應堆失水事故,此時對液位傳感器的性能進行測試。

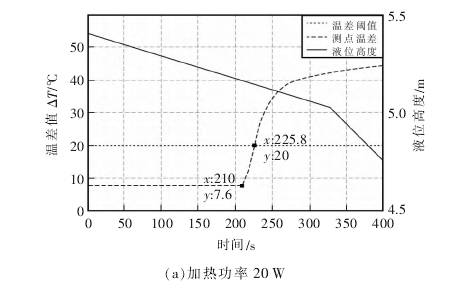

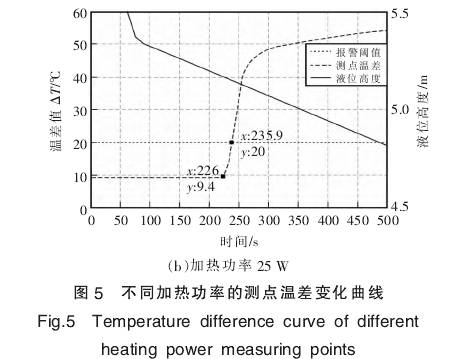

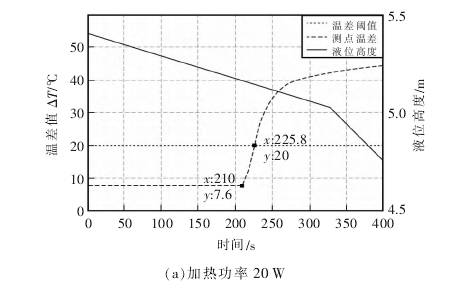

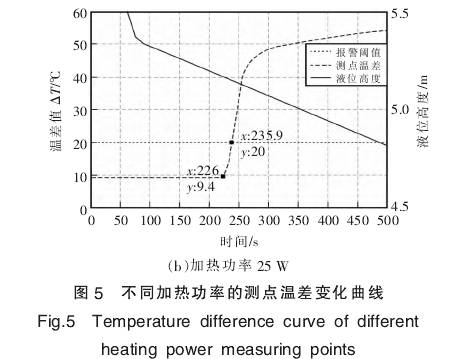

液位傳感器在反應堆正常工作溫度343℃的溫度平臺上進行液位下降試驗。試驗測試了2種功率水平下傳感器的工作狀況,分別為與仿真模擬一致的20W加熱功率以及更高的功率25W。2種功率水平下傳感器的溫差曲線如圖5所示。

試驗過程中待液位傳感器在水中溫度穩定后,開啟壓力容器底部閥門,壓力容器內部的液位高度開始降低,當液位下降到測點露出水面以后,測點的溫差值就開始快速上升,最終超過設定的溫差閾值。相應的試驗數據與模擬計算結果對比見表1。

由試驗數據可知,液位傳感器在液位降低到測點所在位置后能正確響應。

在進行傳感器25W加熱功率試驗時,由于電加熱功率的提升,測點水中溫差、水蒸氣中溫差以及升溫速率高于20W加熱功率試驗時的數據,而傳感器20W加熱功率時的試驗數據相較于模擬計算得出的數據,其水中溫差更低,水蒸氣中的溫差值更高,而升溫速率遠低于模擬計算結果。結合試驗的實際情況,分析出產生相應偏差的原因如下:

①傳感器材料的傳熱系數實際上是隨溫度變化的,計算時認為其為固定值;

②傳感器外殼的導熱系數為理論計算之后的修正值,實際傳感器正常工作時環境較為復雜,其導熱系數與理論計算具有一定偏差;

③模擬計算時傳感器整體瞬間從水中變為水蒸氣中,而實際試驗時液位是緩慢下降的,測點表面也會殘留水膜,因此傳感器的實際升溫速率會低于理論計算結果。

4結語

液位傳感器的仿真計算與實際試驗數據的對比表明,該液位傳感器的測量原理簡單可靠,結構設計合理,具有較高的可靠性,能夠有效地反應液位變化;仿真計算較為符合工程實際,較為真實地反應傳感器特性。液位傳感器位于水中與位于水蒸氣中的溫差值差別大,具備較高的分辨率,能夠有效判斷液位的變化情況,適用于反應堆這種對于液位測量要求較高的場合;測點在露出水面后能夠快速升溫,具有較高的響應速度,能夠及時反饋液位變化情況;能夠通過調節加熱功率控制測點溫差的幅度,以此匹配不同水溫情況下的不同導熱系數,保證液位探測器能夠在較廣的溫度范圍內正常工作。