高壓換熱器熱電偶管嘴開裂原因分析

發(fā)布時(shí)間:2020-11-11

瀏覽次數(shù):

[摘要]對(duì)某柴油加氫裝置

高壓換熱器熱電偶管嘴開裂原因進(jìn)行了系統(tǒng)的測(cè)試與分析,包括宏觀分析、成分檢測(cè)、金相組織分析、斷口及EDX分析等,對(duì)開裂原因進(jìn)行了討論,并針對(duì)失效原因提出了相應(yīng)的建議措施。

前言

某柴油加氫裝置在停工檢修后的開工過程中,熱.高分汽與混氫原料換熱的高壓換熱器E-103入口管道上的

熱電偶插入位置管嘴焊縫出現(xiàn)泄漏,泄漏位置見圖1。

失效管嘴材質(zhì)為06Cr18Ni11Ti,規(guī)格φ60mmX12mm,內(nèi)部接觸介質(zhì)為熱高分汽,操作溫度170C。為了查清開裂原因,對(duì)泄漏管嘴進(jìn)行失效原因分析。

1檢查與結(jié)果

1.1宏觀檢查

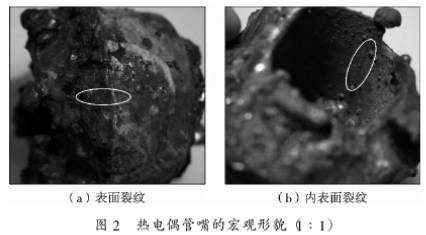

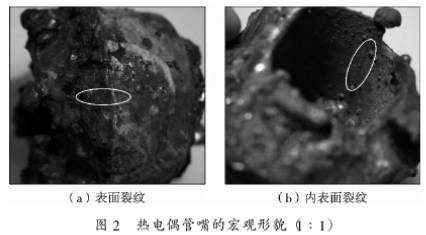

由于現(xiàn)場需要快速恢復(fù)生產(chǎn),采用了火焰切割,且距離裂紋近,裂紋起源已被破壞,而且切割處受到了嚴(yán)重的切割熱影響,給腐蝕失效分析帶來了困擾。.由宏觀形貌可見熱電偶管嘴內(nèi)外覆蓋薄薄的土黃色鐵銹,均無明顯腐蝕凹坑,未見明顯腐蝕減薄。裂紋從靠近焊縫的位置而來,由靠近焊縫的位置向遠(yuǎn)離焊縫部位擴(kuò)展,見圖2。

1.2化學(xué)成分測(cè)試

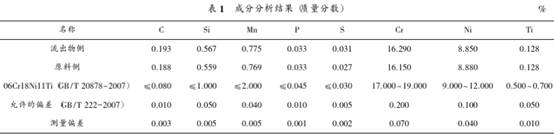

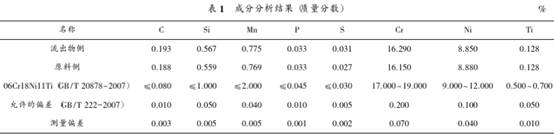

對(duì)反應(yīng)流出物及原料側(cè)的熱電偶管嘴采用OBLFQSN750火花直讀光譜儀進(jìn)行分析,結(jié)果見表1。結(jié)果顯示,2個(gè)熱電偶管嘴材料與GB/T20878-2007中的06Cr18Ni11Ti相比,C含量高,Ti含量低,Cr、Ni含量偏低0。。其S含量也較高,但在標(biāo)準(zhǔn)GB/T222-2007要求的偏差范圍內(nèi)口。

1.3金相分析

對(duì)樣品進(jìn)行分割,將含有裂紋部分進(jìn)行鑲嵌,經(jīng)過機(jī)械磨拋,在STM6光學(xué)顯微鏡下(00x)觀察,結(jié)果見圖3。圖3顯示材料中夾雜物含量較多,采GB/T10561-2005《鋼中非金屬夾雜物含量的測(cè)定》中比較法印評(píng)級(jí)結(jié)果為A2.5,B<0.5,C<0.5,D1.5.未侵蝕時(shí)局部區(qū)城也已顯現(xiàn)晶界,具有晶間腐蝕特征,見圖4。

侵蝕后觀察,主要為奧氏體組織,有碳化物沿晶界析出,晶粒度約為5級(jí),見圖5a;裂紋為沿晶裂紋,見圖5b.

1.4宏觀、掃描電鏡形貌觀察及EDS分析

沿裂紋前端切割打磨,將裂紋面分開,其宏觀形貌見圖6。

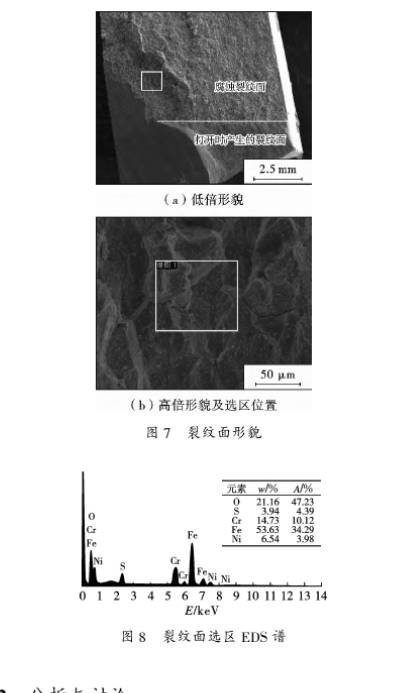

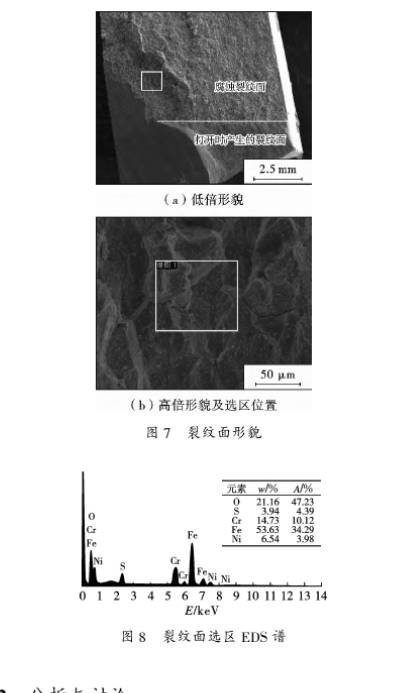

在S-3400N型掃描電鏡下觀察斷面形貌,并進(jìn)行斷面上的微區(qū)成分分析,整個(gè)裂紋面呈明顯沿晶斷特征,見圖7。EDS分析發(fā)現(xiàn),裂紋面組成元素主要為O、S、Fe.Cr.Ni等元素,見圖8。

2分析與討論

奧氏體不銹鋼的耐蝕性能優(yōu)良,但在敏感介質(zhì)環(huán)境如NaOH溶液、高溫純水、NaCl水溶液、連多硫酸、H2S溶液、H2SO4+CuSO4溶液等中時(shí),連同拉應(yīng)力工作應(yīng)力、殘余應(yīng)力等)作用下易發(fā)生應(yīng)力腐蝕開裂。.

開裂熱電偶管嘴內(nèi)部介質(zhì)為反應(yīng)流出物,內(nèi)部介質(zhì)同時(shí)含有H2S和氯化物,可能發(fā)生氯化物應(yīng)力腐蝕開裂、濕硫化氫環(huán)境應(yīng)力腐蝕開裂;此外,不銹鋼表面受到物料中硫腐蝕,生成FeS,在設(shè)備停車時(shí),FeS同濕空氣作用生成連多硫酸H2SxO6),反應(yīng)如下:

FeS+O2+H2O->Fe2O3+H2SxO6

連多硫酸能夠引起不銹鋼晶間腐蝕和低應(yīng)力作用下的快速開裂,即連多硫酸腐蝕開裂。

氯化物應(yīng)力腐蝕開裂多發(fā)生在60~200℃,硫化環(huán)境應(yīng)力腐蝕開裂多發(fā)生在60℃以下,而連多硫酸的形成需要接觸濕空氣,所以多發(fā)生在停車后。失效管嘴的開裂就是在停工檢修后開工期間發(fā)現(xiàn)的,斷口電子能譜分析結(jié)果表明,裂紋尖端的斷面含有較多的S元素,而未發(fā)現(xiàn)CI元素的富集,這也說明了氯化物不是發(fā)生開裂的主要作用因素。

此外,斷口呈明顯的晶間開裂特征,且未侵蝕樣品也可發(fā)現(xiàn)明顯的晶界,具有晶間腐蝕特征,符合連多硫酸腐蝕應(yīng)力腐蝕開裂的特征。材料夾雜物較多,開裂敏感性高,且在晶界有大量碳化物析出圖5a),具有敏化特征切。

從材料成分來看,材料中的C含量過高,Ti含量不足,這也是大量碳化物在晶界析出的原因。材料S含量也較高,這與組織A類夾雜物含量較高相符,這些都導(dǎo)致了材料的應(yīng)力腐蝕敏感性較高。

企業(yè)在停工前對(duì)高換管程部分進(jìn)行了堿洗,清洗液為2%Na2CO3.堿性表面活性劑0.2%、0.4%的硝酸鈉緩蝕劑及系統(tǒng)除鹽水配制的水溶液,但由于管線無低點(diǎn)排凝,管線內(nèi)水溶液無法排除,通過拆裝法蘭排泄,處置后的管線未進(jìn)行吹干處理,這提供了氧和水環(huán)境條件。堿洗是為了中和形成的酸性硫化物,并不能清除硫化亞鐵等腐蝕產(chǎn)物。硫化亞鐵等腐蝕產(chǎn)物在濕空氣作用下生成連多硫酸。此外,套管管嘴類似于小管徑的盲端,可能會(huì)形成氣體滯留,難以保證該處堿洗液能夠與內(nèi)表面充分接觸,這也為連多硫酸的形成提供了機(jī)會(huì)。對(duì)于無低點(diǎn)排凝和無法保證堿洗充分的情況,建議選用氮?dú)獯祾叩姆椒āA硗鉄犭娕疾鹦逗笠部赡芤肟諝夂退矔?huì)導(dǎo)致連多硫酸的.產(chǎn)生。

3小結(jié)

熱電偶管嘴材料碳含量過高,Ti含量不足,Cr、Ni含量偏低。熱電偶管嘴開裂為環(huán)境和應(yīng)力共同作用下發(fā)生的連多硫酸應(yīng)力腐蝕開裂。建議措施如下:

(1)加強(qiáng)施工管理,防止不合格或錯(cuò)用材料,對(duì)用于耐腐蝕環(huán)境的奧氏體不銹鋼進(jìn)行晶間腐蝕試驗(yàn)。.

(2)加強(qiáng)停工期間的保護(hù),避免形成發(fā)生應(yīng)力腐蝕開裂的環(huán)境條件。正確選用保護(hù)方法,且應(yīng)維持在整.個(gè)停工期間均處于有效保護(hù)下。如:在停車后立即用堿或純堿溶液沖洗設(shè)備以中和硫化物,在停車期間用的膠體顆粒粒徑分布。多胺鏈接的丙烯酸酯環(huán)氧樹脂的最佳中和度為80%。選擇少量的不溶于水的芳香族溶劑混合大部分的乙二醇醚類溶劑作為助溶劑,所獲得的底、面合一陰極電泳涂料的穩(wěn)定性和涂層效最佳。