裂解爐熱偶保護套管磨損穿透原因分析

發布時間:2021-03-11

瀏覽次數:

摘要:

裂解爐熱電偶套管頭部發生磨損穿透,單臺爐子20個套管中有接近一半以上發生,其他套管頭部也有不同程度的磨損,套管發生磨損的部位均在裂解氣的來流方向,且套管頭部端面有明顯的腐蝕凹坑和溝槽。套管表面磨蝕穿透后COT測量值失真.嚴重影響裂解爐的正常操作。通過對熱偶套管的結構改進,爐管COT偏差明顯改善,各爐管的裂解深度保持一致,有效保證了裂解爐的長周期穩定運行。

乙烯是石油化工的基本原料,乙烯裝置是石油化工生產的核心。當今世界90%以上的乙烯是通過管式爐烴類熱裂解的方式生產的,裂解爐是乙烯裝置最關鍵的核心設備,其控制效果的好壞直接影響乙烯的收率。裂解爐內反應復雜,各變量之間耦合度高。裂解原料在裂解爐爐管內進行的烴類裂解反應中,裂解爐的裂解深度是衡量裂解爐內裂解反應進行程度的重要指標,為了獲得一定的乙烯收率,必須將裂解深度控制在適當的范圍之內,目前國內大部分乙烯裂解爐裝置均采用爐管出口溫度COT(CoilOutletTempera-ture,以下均簡寫為COT)來表征裂解深度,為保證正常生產.必須對COT實現較為精確的控制。

1裂解爐COT平衡調節控制現狀

1.1COT調節原理

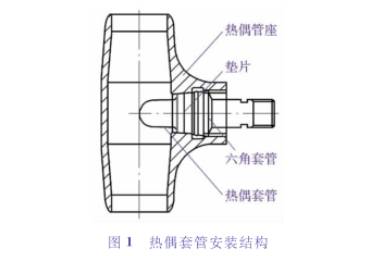

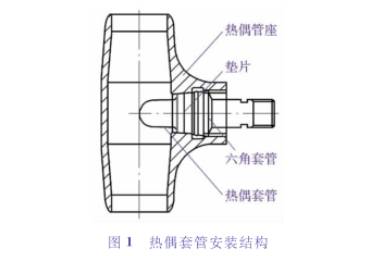

中國石油蘭州石化公司240萬t/a乙烯裂解.裝置HSII型裂解爐為2007年所建.每臺爐生產能力為400萬t/a乙烯,每臺裂解爐共有40根1-1型爐管,它們在輻射室按南北方向分為4組排列,每組有10個1-1型輻射爐管,且每組的10個1-1型輻射爐管的出口上設有5個出口溫度測量熱偶,原設計熱偶安裝結構如圖1所示。它們在輻射爐管的出口呈間隔排列,各組的5個爐出口溫度的平均值做為本組爐出口溫度調節器的測量值。通過這些出口溫度值偏差的輸出和調節,來達到平衡各組爐出口溫度的目的,保證裂解爐各組出口溫度滿足工藝要求,從而控制好裂解爐的出口COT.

1.2裂解爐出口COT偏差現狀

為了提高雙烯收率和減少碳三生成量,對裂.解爐原料進行優化投乙烷,投乙烷過程中發現裂解爐COT溫度偏高,原來設計投乙烷COT為837~853℃,而實際操作中投乙烷初期COT達到870~872℃,末期達到了875℃,這樣的操作工藝條件會造成SLE有超溫現象。而且,在裂解爐投油初期,裂解爐COT偏差小,但運行一段時間以后,COT偏差逐漸增大,最大時COT沿度超過30℃,個別爐管COT甚至達到900℃,并且發現相應安裝熱偶溫度測量點的爐管結焦嚴重,甚至發生爐管堵塞。2011年大檢修期間,發現裂解爐出口熱偶套管頭部有磨損穿透現象,磨損熱偶套管如圖2所示,單臺爐子20個套管有接近一半以上磨穿,其它套管頭部也有不同程度的磨損。套管發生磨損的部位均在裂解氣的來流方向,且套管頭部端面有明顯的腐蝕凹坑和溝槽,后經堆焊修復,使用周期也不足半年。熱偶保護套管發生磨損甚至磨穿后,熱偶將直接外露于裂解氣中,裂解氣中的焦炭將附著于熱偶表面,致使溫度熱偶傳感器不穩定發生溫度漂移,COT測量值發生失真,從而影響該組總的爐管出口溫度,整臺爐子的裂解深度將無法控制,嚴重制約了裂解爐正常生產運行。

2熱偶套管磨損原因分析

2.1沖蝕磨損

通過對熱偶套管安裝結構及套管發生磨穿的位置進行研究,發現熱偶套管原設計存在不足,所有COT套管頭部伸進爐管流道約30mm,即套管頭部接近爐管中心,因套管頭部伸進爐管流道內過深,減少了裂解氣流通面積,據估算約占爐管30%的流通面積,大大增加了裂解氣的流動阻力。高溫下裂解原料在爐管中發生復雜的熱裂解反應,反應除生成乙烯、丙烯、丁二烯等期望產品外,還伴隨有炔烴、芳烴、焦炭及硫化物、氫氣和二氧化碳等物質生成。裂解爐出口裂解氣組成非常復雜,為氣、液、固三相混合物,其中還含有H2、CO、CO2、H2S等腐蝕性氣體”。裂解氣流經套管頭部端面時,因套管伸進爐管流道約30mm,改變了爐管內裂解氣的渦流特征,裂解氣遇到凸起部位突然改變流動方向,溫度下降.阻力增加。正常生產中,流經爐管的裂解氣流速約達到100~140m/s,裂解氣中溫度高達860℃的汽液混合物以及其中夾帶的焦粒對伸出的套管頭部產生沖刷,其中的焦粒由于質量較大,更具有較大的沖擊力,對套管產生嚴重的沖刷破壞,熱偶保護套管在爐管內既承受裂解氣中焦炭顆粒的沖刷,造成沖蝕磨損,又承受高溫酸性氣體的腐蝕作用,在兩者的綜合作用下,熱偶套管伸入爐管的頭部成為磨損最為嚴重的部位,進而發生磨蝕穿透。這是套管發生磨蝕穿透的主要原因。

2.2金屬塵化腐蝕

另外,熱偶套管的材質為Incoloy800H,是一種廣泛應用于高溫結構件的奧氏體耐熱合金。在H。-CO-CO2-H2O環境和溫度為800~950℃條件下,套管材料Incoloy800H的組織易發生滲碳,這將會導致合金套管嚴重脆化,甚至腐蝕造成套管壁厚減薄,即所謂的金屬塵化腐蝕與。研究表明,金屬塵化通常發生在溫度為550~900℃,其主要表現為金屬快速損耗、變薄,最終導致金屬碳化和粉化。金屬塵化的機理是金屬在嚴重滲碳后的體積膨脹量相當大,表面的不均勻滲碳將會在金屬局部區域內產生很大的壓應力,當該區域內應力達到--定程度時,就可能碎裂、剝落,發生所謂的金屬塵化。金屬塵化是一種物理作用的高溫腐蝕,是一些金屬(如鐵、鎳、鈷及其合金)在高溫碳(碳氫、碳氧氣體)環境下碎化為由金屬碳化物、氧化物、金屬和碳等組成的混合物而致金屬損失的行為3。流經爐管的裂解氣中含有一一定量的H2.CO.CO2和H2O,溫度在840~860℃,這就為套管的滲碳提供了條件.這也是導致合金Incoloy800H套管管壁出現腐蝕凹坑和溝槽的主要原因之一。

3改進措施

3.1熱偶套管結構改進

要想爐管的COT測量值準確穩定并且延長套管使用壽命,就需對套管結構進行重新設計。結合熱偶套管安裝結構尺寸及套管端部發生磨損部位,分析認為套管頭部伸入爐管太深,流經套管頭部高溫裂解氣的沖刷腐蝕是套管磨損的主要原因,因此需將伸入的套管頭部適當縮短,以減少裂解氣的沖刷腐蝕作用。熱偶套管的結構如圖3所示。為了減少熱偶插入深度對所測COT的影響,經過分析研究,決定將套管頭部由40mm縮短20mm,同時,為使套管與原來的熱偶長短相配合,將熱偶頭部縮短的20mm延伸至套管尾部套筒,這樣改進后的熱偶套管頭部既從爐管中心外縮至爐管內壁附近,又滿足與原來的熱偶完全配合,從而避免了縮短熱偶對裂解爐COT的影響。熱偶套管縮短改進后的安裝結構如圖4所示。

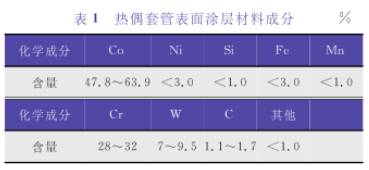

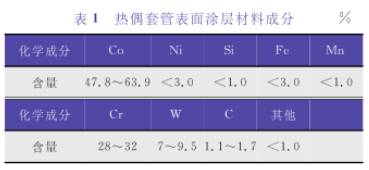

3.2熱偶套管表面涂層

在套管結構改進的基礎上,為了防止套管與高溫裂解氣直接接觸發生滲碳和金屬塵化,還對套管頭部進行了表面涂層保護處理。采用鈷鉻鎢涂層分兩層噴涂,每層厚度不小于1.6mm,硬度HRC大于37,涂層進行滲透檢查,同時外表面進行打磨處理,表面粗糙度為1.6。涂層的化學成份如表1所列。

4結語

分析裂解爐熱偶套管的磨蝕穿透形貌,找出.了套管磨損穿透的原因,裂解爐熱偶保護套管經改進投用后,爐管COT偏差較之前有明顯改善,各爐管出口COT偏差≤5C,這為裂解爐的優化操作提供了準確的依據。通過準確的測量爐管出口裂解氣的真實溫度,可以有效控制各爐COT偏差,使各爐管的裂解深度保持一致,從而為爐子的整體優化操作提供了條件,有效地改善了爐子的運行環境,保證了裂解爐的長周期穩定運行。