工業爐上熱電偶的不當使用

發布時間:2021-12-08

瀏覽次數:

摘要:通過6個生產現場故障實例,說明了工業爐上應用的

熱電偶不當使用引發的設備運行故障和生產事故。分析了事故產生的原因。指出了為了避免同類生產和設備事故應該采取的關于工業爐上熱電偶的配置、運行操作方式的12個要點以及相關的技術措施。

熱電偶的準確、規范化使用是保障測溫設備正常運行,從而在工業生產中實現工藝技術的關鍵。工業爐作業現場常見熱電偶作為測溫器件與計量控制儀表配置、使用不當,造成設備運行故障甚至釀成生產事故。這些故障和事故影響熱加工生產的進程和作業效率,導致產品質量下降,甚至造成電爐設備的損壞。根據生產現場積累的實踐經驗,記錄了一些因熱電偶配置或使用不當引發的典型工業電爐故障,并加以分析和討論,供從業人員參考。

在以下的例子分析中,均假定電爐的供電電源電爐爐體指示控制儀表及熱電偶本體為完好無故障狀態。

1測溫范圍與測溫線性度的矛盾

1.1故障實例1

熱加工車間新裝1600℃高溫電阻爐試車,按照新砌爐體的烘爐規程進行烘爐,烘爐過程中出現爐體坍陷事故。

1.2故障現場處理及原因分析

(1)處理方法

熱電偶及顯示儀表在裝爐前均進行了規范校正和標定,安裝也符合操作施工規程。本設備配置的熱電偶為鉑銠30-鉑6。重新修爐,在烘爐低溫階段(1000℃及以下)采用

鎳鉻-鎳硅熱電偶作為測溫元件,這里對補償導線也做了相應調整和標定處理。烘爐至1000℃以上時采用原配置

鉑銠30-鉑熱電偶測溫。設備正常交接,運行平穩。

(2)原因分析

不同熱電偶的測溫范圍和在不同溫度下的線性度不同,。作為鉑銠30-鉑6熱電偶,其高溫區域的測量精度好但在低溫范圍線性度差、電勢低。該事故中,烘爐期間要求溫度緩慢上升,尤其在低溫段需要在不同的溫度值下保溫以滿足爐體排濕及墻體膨脹要求。鉑銠30-鉑6熱電偶在此溫度區不能滿足烘爐的工藝要求,導致烘爐溫度控制失敗。鎳鉻-鎳硅熱電偶在1000℃以下恰好彌補了鉑銠30-鉑6熱電偶的缺點,適合臺階式的低溫測量控制。鎳鉻_鎳硅熱電偶的最高測量溫度是1370℃,顯然不適合作為本例中電爐的工作測溫元件。

1.3故障1揭示的要點

要點1:不同的熱電偶特性不同,使用的場合也不一樣。

要點2:新裝高溫爐在烘爐階段要制定專門的溫控措施,必要時需要采用烘爐用溫控器件。

要點3:測溫范圍、線性度和熱電勢漂移影響熱電偶的應用。

2熱電偶和補償導線的配套

2.1故障實例2

金屬加工1300℃高溫電阻爐修后試運行,出現在高溫區實際溫度1000℃以上時,儀表指示溫度誤差大。實際溫度800℃及以下時儀表顯示溫度數值也正向偏大。

2.2故障現場處理及原因分析

(1)處理方法

此處熱電偶、顯示儀表均經過規范的校正、標定,安裝程序也正常。本例中電爐上采用的熱電偶是鉑銠10-鉑。將儀表顯示的溫度值保持在爐溫800℃,用毫伏計測量指示器輸入端電壓毫伏值和熱電偶的輸出端電壓毫伏值,確認指示儀表雖然與800℃溫度示值一致,但是,對照分度表確認與鉑銠10-鉑熱電偶的分度值累加冷端溫度校正后的理論毫伏值相差較大。檢查熱電偶的補償導線,發現其材質是“銅-康銅”;這類補償導線適用于“鎳鉻-鎳硅”熱電偶。而“鉑銠10-鉑”熱電偶應該采用“銅-銅鎳”補償導線。更.換“銅-銅鎳"補償導線后,故障排除。

(2)原因分析

現場安裝中沒有遵守補償導線與熱電偶的配套導致故障。熱電偶的測溫原理建立在冷端溫度恒定的基礎之上。熱電偶的負極應設置在溫度恒定的區域,再通過一定的溫度補償達到計量準確的目的;這類溫度補償即冷端補償。補償導線的作用不是補償冷端的電勢;為使熱電偶測溫電極的冷端溫度恒定,必須將電極延長;但是熱電偶的電極均為貴重金屬,如本例中的鉑銠10-鉑熱電偶,將其電極延長會增加設備的投資成本。所以,通常的做法是用在常溫下(0~100℃)與熱電偶電極材料熱電特性相近的金屬導線將熱電極的冷端延伸到遠離熱源、溫度穩定的區域,這種材料的導線稱為延長導線或補償導線,顯然,補償導線的功能在于“補償熱電極長度的不足”。按照補償導線與熱電極熱電特性在常溫下相近的思路,補償導線和熱電偶是配套使用的。

2.3故障2揭示的要點

要點4:熱電偶工作時應配置補償導線,補償導線僅起到延長電極的作用,其長度在熱電偶允許裝置的距離內不影響計量效果(因為熱電勢僅與材料有關)。

要點5:補償導線應與所采用熱電偶配套使用。

要點6:補償導線的最佳工況在0~100C。

2.4與故障2相關的技術措施

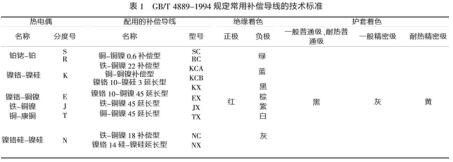

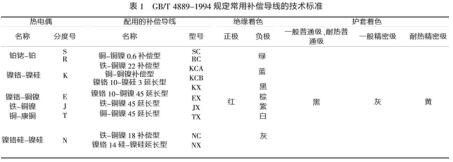

熱電偶與補償導線配套對應關系如表1。表1選自文獻[1]和GB/T4889-1994中華人民共和國國家標準《

熱電偶用補償導線》。補償導線的絕緣著色及護套著色也可以采用IEC--584--3推薦的標準,可查閱GB/T4889--1994的附表。熱電偶的分度值查閱常用手冊可得到。

3熱電偶的正負極錯用

3.1故障實例3

對一電阻爐進行儀表的周期檢定,合格繼續原位置使用,重裝后試車,測溫系統不能正常運行,沒有溫度顯示。

3.2故障現場處理及原因分析

(1)處理方法

這樣的設備故障問題主要要從設備安裝的角度找原因。現場觀察,發現指示儀表的指針呈反向偏轉,這說明傳感器和指示儀的線路連接暢通。毫伏表分別測熱電偶輸出端和儀表的輸入端,確認熱電偶為正負極與儀表反接,對調連接線后溫度出現,又發現溫度指示值小于爐內實際溫度值,排除熱電偶冷端補償以及零點校正可能存在的問題,確定為熱電偶的補償導線也為正負極反接,調整接法,電爐溫控系統恢復正常。

(2)原因分析

熱電偶和補償導線工作原理在于不同的金屬在相同的溫差下產生不同電勢。因而熱電偶和配套的補償導線相對輸出端具有正負極性。極性接反就會造成儀表顯示錯誤。本例中熱電偶的極性錯誤使儀表反轉,表現為溫度不顯示;在第一次調整后,沒有同時調整配套的補償導線的極性,導致電勢反向疊加,儀表指示溫度小于實際溫度。

3.3故障3揭示的要點

要點7:熱電偶與補償導線均有極性,不能接反。

要點8:補償導線和熱電偶的極性應對應--致。

要點9:進行熱電偶校驗時最好和現場配套的補償導線一并校驗。

4熱電偶的安裝不當

4.1故障實例4

某工業爐更換熱電偶后溫度指示值明顯較實際值低。

(1)故障現場處理

熱電偶本體正常。查看維護記錄和設備說明書發現原熱電偶為1.3m,更換的熱電偶雖然金屬體一致,但長度為600mm,更換為同型號熱電偶,故障排除。

(2)故障原因分析

熱電偶深入爐體長度不夠,不能有效測溫。

4.2故障實例5

電阻爐儀表校驗后,熱電偶原位安裝,但測溫偏低,尤其在升溫階段溫度偏差更明顯。

(1)故障現場處理

對熱電偶安裝孔進行巖棉保溫處理,故障排除。

(2)故障原因分析

熱電偶重裝后,安裝孔沒有保溫措施,造成局部空氣對流,影響測溫效果。

4.3故障實例6

新裝電爐,溫度指示忽高忽低,波動較大。

(1)故障現場處理

現場觀察,發現溫度儀表指針的波動與電爐的加熱電流變化一致。確認現場補償導線與主電源線捆扎在一起敷設,將補償導線.儀表連接線分別單獨敷設,并與主電源線進行隔離,故障排除。

(2)故障原因分析

溫度測量信號線受到電磁干擾。

4.4故障揭示的要點

要點10:熱電偶長度要滿足要求,深入被測溫度區。

要點11:熱電偶安裝孔不能過大,裝入熱電偶后要做保溫措施。

要點12:熱電偶及儀表信號線不得與高電壓電源線同管或接近敷設,避免電磁干擾。

5結語

因熱電偶的配置、運行方式不當引起設備不能正常工作、影響產品質量的問題在熱加工生產中經常出現。在熱電偶的使用維護中,應當以規范化的作業手段進行安裝和運行工作。熱電偶配置運行方式的規范化是工業生產運行中的一項重要課題,需要從業人員在實踐中結合相關專業知識進行不斷完善,從而避免設備和生產事故的發生。