抽氣熱電偶遮熱罩結構對測溫的影響

發布時間:2022-09-29

瀏覽次數:

抽氣熱電偶對于測量窯爐溫度、減少測溫誤差、提高制品燒成質量等都有著突出的作用和意義。設計優化遮熱罩結構,提高測溫精度已成為當前研究和開發新型熱工測量設備的重要課題。通過FLUENT6.0軟件模擬抽氣熱電偶工作,針對

熱電偶遮熱罩結構,在遮熱罩制作成減縮噴管、加長遮熱罩長度和縮小遮熱罩直徑等三種方式的結構優化并模擬,從而驗證了通過優化遮熱罩結構,可以減小測溫誤差。

0引言

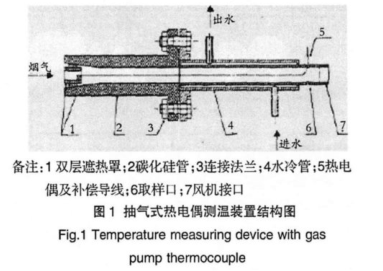

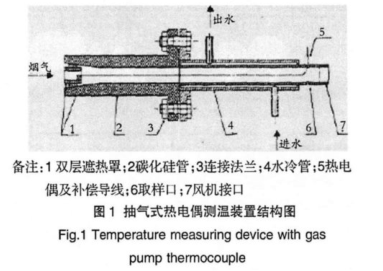

抽氣式熱電偶測溫裝置主要是由遮熱罩"

熱電偶及補償導線、水冷管和風機四個部件組成,結構如圖1所示。

在高溫工業爐中,爐內氣體溫度很多情況下高達1573K,但爐壁溫度較低,使得抽氣熱電偶遮熱罩向爐壁輻射熱量,引起抽氣熱電偶測頭的輻射換熱損失,導致抽氣熱電偶讀數偏低于真實值。此外由于抽氣熱電偶的熱容以及抽氣熱電偶測頭與爐內氣體之間的傳熱阻力的存在,使抽氣熱電偶的溫度變化滯后于爐內氣體溫度的變化。基于通過軟件FLUENT模擬,研究了抽氣熱電偶遮熱罩結構優化設計對溫度測量誤差的影響。

1建模及參數計算選取

1.1模型假設

(1)抽氣式熱電偶套管的導熱損失忽略不計;

(2)忽略高溫煙氣波動對抽氣熱電偶測頭換熱系

數的影響;

(3)考慮到高溫煙氣的音速很大,抽氣熱電偶測頭位置馬赫數小于0.2,忽略部分高溫煙氣滯止過程;

(4)忽略較低固體壁面溫度Tc在高溫煙氣溫度波動過程中的變化;

(5)忽略高溫煙氣波動對抽氣熱電偶的動態時間滯后的影響。

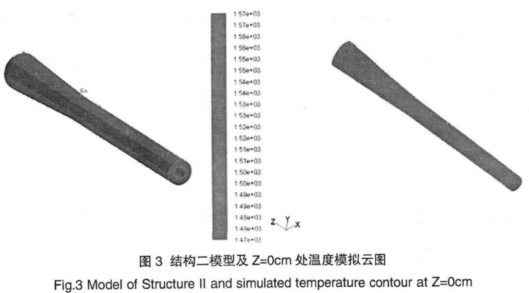

2.2參數計算與選取

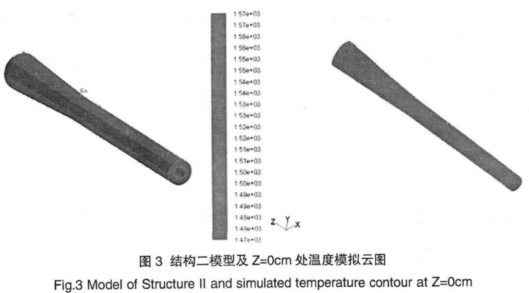

取空氣過剩系數為a=1.1,則1m'液化石油氣的.理論空氣需要量L=23.601508m),實際空氣需要量為Ln=aL0=259616588m³,水力直徑為1cm。

計入空氣中的水分則實際空4氣需要量為L=nLo(1+0.00124)=26.225777m³。

煙氣密度為ρ=1.260134536m³;當煙氣溫度為t=1300℃時,C1=1.581793783KJ/m³.℃;煙氣溫度為t=100℃時,C2=1.377705914KJ/m³.℃;煙氣比熱容c=1.47975KJ/m³℃,動力粘度v=1.7894e

-5.

模型選擇速度進口分別為37.5m/s、.50m/s.80m/s三種,選擇給定壁面溫度模型和對流傳熱邊界條件模型,熱電偶絕緣套管處溫度為1527K,內層遮熱罩上平均溫度為1482K,外層遮熱罩上平均溫度為1376K。固壁材料厚度一律設置為0.2cm,熱電偶保護套管長度為35cm,半徑為1cm,遮熱罩總長度為40cm,半徑為2cm,二個體的交界面為內部界面。運用fluent12習)前處理軟件gambit建立模型。在陶瓷窯高溫煙氣溫度的測試中,煙氣對熱電偶測頭和隔熱罩的對流換熱系數a=116W/(m2k),固體壁面溫度T-=1573"C的測量則是在鋼管隔熱情況下采用激光紅外測溫儀進行測量的。此外,抽氣熱電偶開始測試前熱電偶測頭和隔熱罩的表面黑度均為0.3。設置模型為湍流對流-輻射Do模型!45,采用耦合隱式解法,選用二階迎風格式按穩態問題處理,采用絕對速度公式,流體為粘性牛頓不可壓縮流體,選擇標準k-ε模型。

2模擬實驗結果及討論

2.1優化模型結構一

模型尺寸變為加長遮熱罩5cm,前段遮熱罩部分長10cm,入口半徑增大為2.5cm,后端遮熱罩部分長35cm,半徑保持為2cm,二者在z=0cm處相接。流體絕對速度v=80m/s,其他參數保持不變,模型及Z=0cm處溫度模擬云如圖2。

從截面溫度模擬云圖可以看出,熱電偶保護套結構改變后,熱電偶熱端截面處平均溫度接近1540~1570K,測量準確性有了很大的提高,同時抽氣熱電偶整體溫度場也基本均勻,顯示測量溫度接近真實值程度進一步提高。說明在其他條件保持不變的情況下,僅通過加長遮熱罩前端尺寸方式改變熱電偶結構,測溫誤差就能進一步減小。

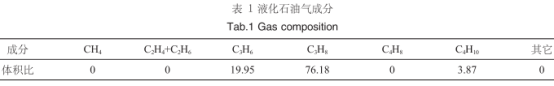

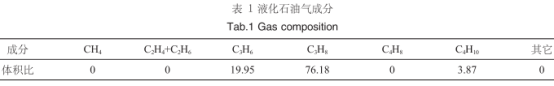

2.2優化模型結構二二

在單層遮熱罩基礎_上進一步加大遮熱罩前段尺寸,具體尺寸為:前段遮熱罩長20cm,入口半徑增大為3cm,后端遮熱罩部分長35cm,半徑為2cm。其它參數不變。優化結構后模型及截面模擬溫度云如.圖3。

分析可知,通過繼續加長抽氣熱電偶前段遮熱罩長度,在入口條件不變情況下,即相當于加大了抽氣速度,模型二斷面處平均溫度和整體溫度云圖平均溫度均高于模型一,即該優化措施可以進一步有效減小.測溫誤差。但因加長了遮熱罩,工藝要求也相對更嚴格,即增加了制作成本,所以需從工藝和效果二者結合起來進行優化。

2.3優化模型結構三

在單層遮熱罩模型-基礎.上進--步縮小抽氣熱電偶遮熱罩后端尺寸,具體為:前段遮熱罩部分長10cm,入口半徑為2.5cm,后端遮熱罩部分長35cm,半徑為1.5cm,其他參數不變,比較分析優化結構后模擬z=0斷面和整體溫度云圖,同樣可得模型三斷面處平均溫度和整體平均溫度均高于模型--。即該優化措施亦可以明顯提高測溫精度,減小測溫誤差。需要說明一點,管徑減小,沿程阻力損失將加大,所以一味的通過減小管徑達到測溫誤差程度是有限的,需跟熱傳遞結合起來進行優化設計。

3結論

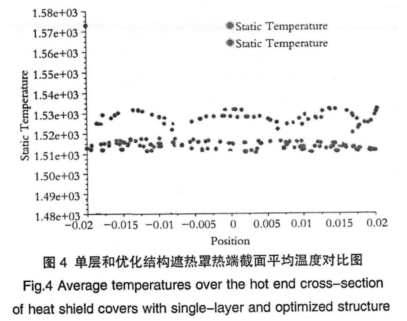

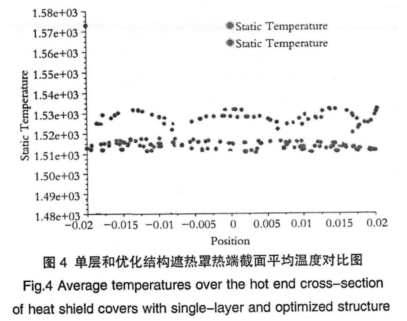

對比普通單層遮熱罩和優化結構(任取--種)的熱電偶熱端截面處平均溫度結果如圖4。

通過對比可得:單層遮熱罩熱電偶熱端截面處溫度曲線(紅色曲線)溫度平均值明顯低于優化結構的單層遮熱罩熱電偶熱端溫度曲線(綠色曲線)的溫度平均值,即驗證通過優化抽氣熱電偶遮熱罩結構的確可以明顯提高測溫精度,模擬的結果和規律符合通過燃燒學傳熱學6”和流體力學理論計算得到的結果。