加工工藝對熱電偶補償導線熱電勢影響

發布時間:2023-10-16

瀏覽次數:

[摘要]研究了WC3/25、SC

熱電偶補償導線合金絲在不同變形量、不同溫度退火條件下的電阻率、硬度、晶粒度,以及作為負極與純銅正極組成補償導線的熱電勢的變化規律。研究表明:隨變形量的增加,合金絲的電阻率升高,上述熱電勢降低;隨退火溫度升高,合金絲電阻率下降,熱電勢升高。而在再結晶溫度范圍,合金絲的電阻率有升高趨勢,熱電勢有下降過程。此變化規律對于補償導線及熱電偶的各類接插件的生產加工及精度控制有重要的指導意義。

熱電偶結構簡單、性能穩定、精度較高、使用方便、測量范圍廣,在冶金、石油、化工等方面得到了廣泛的應用。熱電偶測溫是通過由熱電偶、二次顯示儀表及連結接線組成的測溫系統測得熱電勢而確定測量端的溫度。由于測量端的溫度較高,且不斷波動,為使測量儀表有更準確的顯示,通常用廉價的補償導線將熱電偶自由端延伸到溫度恒定的場所,然后設法加以補正,以獲得較正確的溫度測量結果。

補償導線對材料要求在一定溫度范圍內應有熱電偶的熱電特性,一定的強度、塑性及耐蝕性,同時須成本較低、價格便宜。目前國內外已研究出可配合各.類熱偶使用的各類補償導線,并規定在一定溫度范圍內的熱電勢及允差值,按允差大小將補償導線分為普通級(B)和精密級(A)兩類。設計適宜的成分,

開發廉價、精密、耐腐蝕的新型補償導線是材料行業的熱門課題,而對已知成分合金絲的加工工藝對補償導線熱電勢的影響卻很少見到報導。

Cu-0.6%Ni合金絲(SC型補償導線的負極)、Cu-1.5%Ni合金絲(WC型補償導線的負極)加工工藝對熱電勢的影響規律,以指導熱電偶補償導線及各類接插件的生產和精度的控制與調整。

1實驗材料及條件

1.1實驗材料

Cu-0.5%Ni合金絲、Cu-1.5%Ni合金絲,直徑為1.37tmm。

1.2加工工藝

將φl.37mm的合金絲進行冷拔,分別拉拔到直徑φl.22mm、φl.06mm、φ0.86mm,相應的塑性變形量為20%、40%、60%.

退火溫度分別為200℃、250℃、300℃、350℃、400℃、450℃、500℃、600℃、650℃。

1.3實驗條件

電阻率測定采用QJ19型雙臂電橋電阻測量儀,硬度測定采用HAUSER249A型半自動光學維氏硬度計,晶粒度測定采用NeophotI型大型臥式金相顯微鏡,熱電勢測定采用UJ31電位差計。

2實驗結果與討論

2.1形變量對補償導線熱電勢的影響

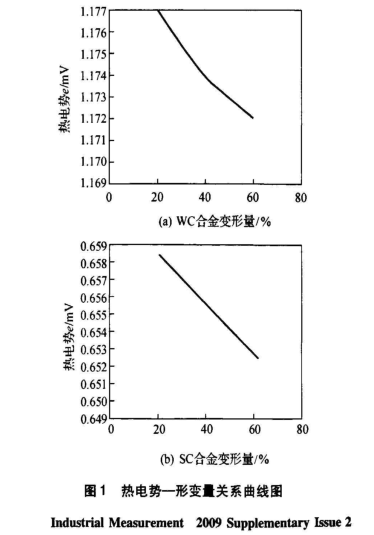

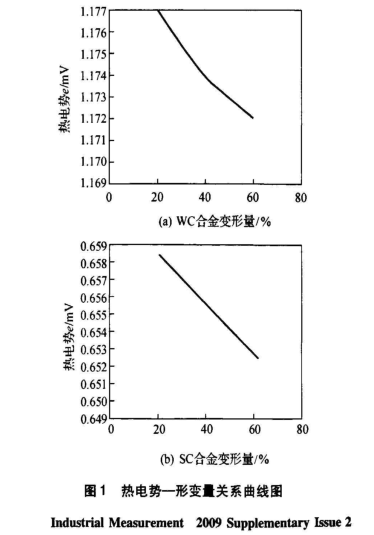

圖1為WC3/25.SC型補償導線熱電勢與負極形變量關系曲線。變形量分別為20%、40%、60冷拔變形。熱電勢是以冷拔變形負極與純銅正極在100C時測得的。由曲線可見:隨變形量增加,熱電勢降低。其原因是形變使合金組織中位錯等缺陷密度增大,殘余應力增大,使合金電阻升高,致使回路中熱電勢降低。

2.2退火溫度對補償導線熱電勢的影響

對WC3/25補償導線負極Cu-Ni合金經20%、40%、60%冷變形的絲材進行200℃~650℃不同溫度的退火,測量其電阻率、硬度、晶粒尺寸,并與純銅絲正極組成熱偶,測定在100℃時的熱電勢可得出相應的曲線。

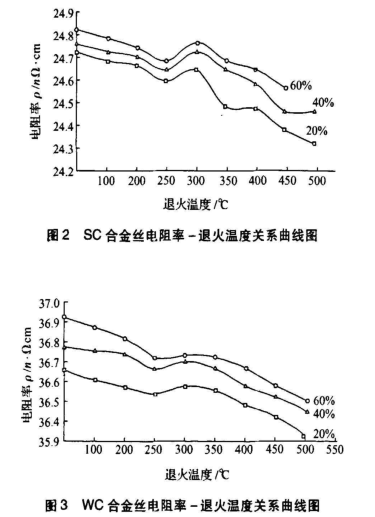

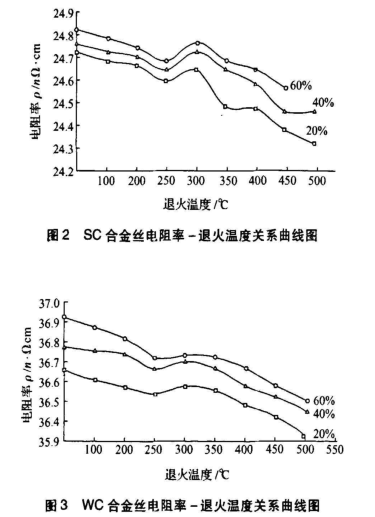

圖2、圖3分別為不同變形量的WC3/25、SC合金絲的電阻率與退火溫度的關系曲線。由電阻一溫度曲線可見,形變合金絲的電阻率隨退火溫度的升高有下降的趨勢。而在250C~300℃之間反而出現電阻的升高,這說明隨著退火溫度的升高變形金屬內部發生內應力的消除,位錯的移動、重新排列以及位錯密度的減小,而當再結晶開始時,無畸變小晶粒形成,晶界總量增加導致電阻率的升高。隨后退火溫度升高,新的無畸變晶粒長大,又使晶界總量減少,使電阻率連續下降。

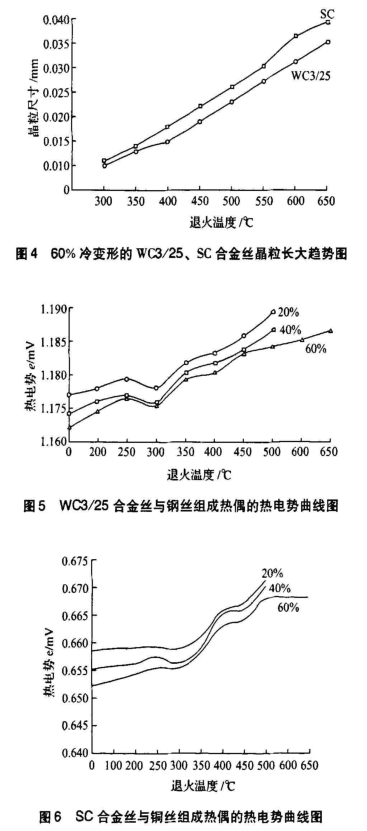

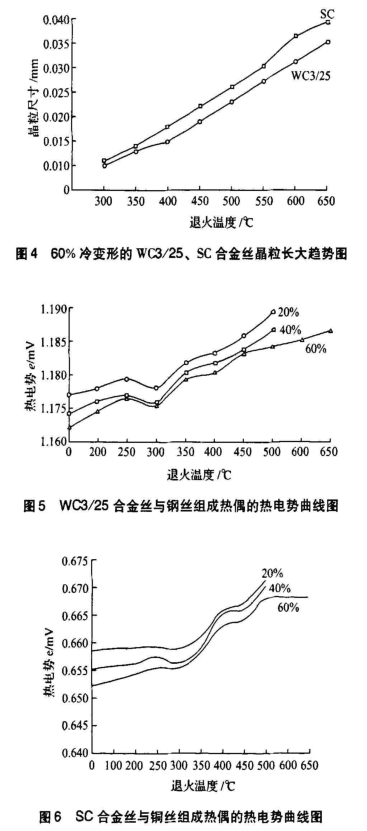

圖4為經60%冷變形的WC3/25、SC合金絲在不同溫度退火后的晶粒尺寸變化曲線。它反映了兩種材料再結晶退火時的晶粒長大趨勢。

圖5、圖6分別為WC、SC負極銅鎳合金絲三種冷變形經不同溫度退火后與純銅絲組成熱偶,在100℃時測出的熱電勢變化曲線。曲線表明,變形合金絲在退火全過程中熱電勢有升高趨勢,在再結晶溫度以下熱電勢緩慢升高;再結晶進行階段熱電勢有下降過程;而高于再結晶溫度以上熱電勢隨退火溫度升高顯著增高。

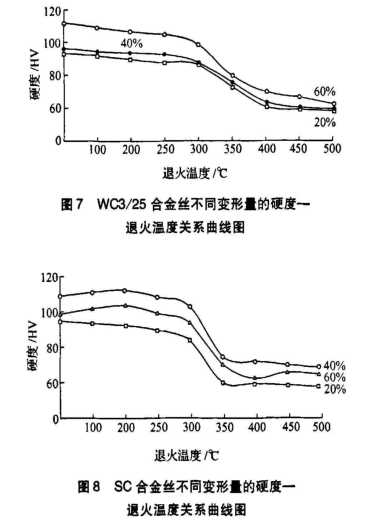

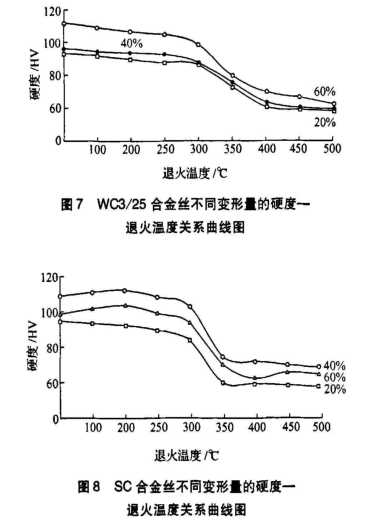

圖7、圖8分別是WC3/25、SC合金絲不同變形量的三條硬度-退火溫度關系曲線。曲線的走向呈下降趨勢,在再結晶發生階段硬度下降得劇烈。硬度下降50%的退火溫度即該合金的再結晶溫度。由60%變形合金的退火硬度曲線可見,WC3/25合金絲的再結晶溫度為340℃,SC合金絲的再結晶溫度為325C。

3結論

對已知成分的補償導線負極進行不同程度的冷塑性變形及不同溫度的退火處理,可獲得不同的組織與性能。與純銅正級配對后獲得不同的熱電勢,其熱電勢隨負極材料的變形程度與退火溫度的不同呈一定規律性的變化,此規律使補償導線或接插件的生產具有可控性,使其精度具有了可調整性。