熱電阻及其數字顯示儀表的現場校準

發布時間:2024-09-09

瀏覽次數:

[摘要]工業場所使用數字顯示儀表監控熱電阻溫度信息,應通過現場校準保證儀表達到量值溯源要求。結合新建機組調試實例,圍繞

熱電阻及其數字顯示儀表校準需求,根據相關規范明確了溫控系統現場校準使用的裝置,從系統整體校準和儀表單獨校準兩方面提出了現場校準技術,通過分析校準結果判斷系統測溫、控溫正確性,指導熱電阻及其數字顯示儀表安裝調整,確保熱力系統運行狀態符合要求。

1熱電阻及其數字顯示儀表校準需求

某新建機組配備的多種主機、輔機系統具備調溫、監視、協調控制等功能。各系統中溫控系統主要由熱電阻、

溫度變送器、溫度表、

熱電偶、DCS控制柜、.數字顯示儀表等多個部分構成。在現場完成各種熱控設備安裝前,按照要求需完成設備校準,保證系統能夠正常運行。如某空冷發電機空冷系統熱電阻用于冷卻水調門開度調節,應得到精準控制,防止發電機內部溫度過高。將熱電阻直接連接數字顯示儀表,對熱電阻的阻值進行測量,利用電平完成信號放大、非線性校正和A/D轉換后,可以數字、圖形方式直觀顯示測量溫度"。根據JJF1664--2017《溫度顯示儀表校準規范》要求可知,溫度儀表最大允許誤差應達到量程的±α%,按照準確度等級具體劃分為0.1級、0.2級、0.5級和1.0級,分辨力達到0.1℃。使用數字顯示儀表測量溫度,要求達到較高測量精度,通常為1.0級。系統采用熱電阻以Pt100為主,根據需求對熱電阻及其數字顯示儀表進行校準,首先應完成安全性檢查,確定為絕緣電阻后,完成儀表示值和輸入標準值的差值計算,即儀表示值誤差。

2熱電阻及其數字顯示儀表現場校準技術

2.1校準裝置

在溫度儀表校準方面,主要需要與標準設備比較,因此需提前準備好校準用的溫度傳感器、校準儀表和連接導線,確保可以形成穩定、誤差已知的溫控系統。校準用的溫度傳感器示值誤差應達到0.4%讀數要求,.與測溫端間的距離不超76mm,并確認安裝位置、方向等固定,確保多次測量獲得的校準數據具有較強的可比性。選用Pt100型熱電阻作為校準用傳感器,標準不確定度為0.05℃,輸出溫度范圍在-80~400℃,確認使用的

補償導線與儀表相同。現場使用測溫儀準確度達到±0.0025%,分辨率達0.001℃,可測量被校準熱電阻輸出。校準儀表采用標準鉑電阻溫度計,示值誤差同樣達到0.4%讀數誤差要求,同時要求具有較高分辨力和環境適應能力,避免校準結果受環境過多影響。在儀表校準過程中,需配備計算機軟件記錄測量數據,實現自動化校準。將測溫端和儀表與計算機RS--232接口連接,能夠通過軟件自動采集、處理和存儲數據。

2.2校準方法

在儀表校準方面,需在各校準點下完成電信號輸出,對標準模擬傳感器的電信號進行測量,與校準儀表讀數比較,分析得到儀表示值誤差。考慮到熱電阻為絕對信號量,測量端不會產生熱電勢,所以無需考慮溫度補償問題。在現場校準過程中,需先完成熱電阻及其儀表的整體校準,然后完成溫控儀表單獨校準。

2.2.1整體校準

熱電阻屬于絕對量信號,校準操作相對簡單。首先應檢查確認熱電阻外觀良好,傳感器連接無松動,工作溫度范圍和精度等級與校準儀器匹配,周圍環境溫度穩定且無干擾外部熱源。在安全性檢查中,考慮到熱電阻及儀表使用24V直流電源,應使用

萬能表完成儀表金,屬外殼與輸入端子、接地端子、電源端子間的絕緣電阻測量。連線測量過程中,應穩定5s后讀數,確定測得電阻至少達到20MΩ。將熱電阻連接至校準儀表后,啟動溫度校準模式,做好溫度源選擇后,設定溫度值。在儀表達到穩定狀態后,讀取并記錄儀表顯示溫度值,使用校準證書記錄熱電阻實際溫度值和校準儀表顯示數值。采用校準用的溫控系統自動校準熱電阻,需提前打開電源開關預熱,時間至少達到15min,可通過軟件錄入被校準熱電阻型號、現場熱源等信息,并做好校準溫度點設置。確認數字顯示儀表可以正常顯示信息后,在熱電阻溫度上限、下限范圍內設置至少3個校準點開展測試,根據多次測量平均值計算示值誤差。

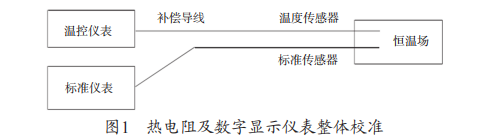

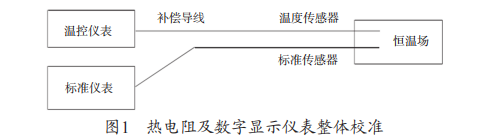

對由溫度傳感器和顯示儀表構成的溫控系統的總體修正值展開分析,即標準儀表和待校準儀表的示值之差,方法如圖1所示。考慮到設備自身擁有一定溫度場,一旦溫度波動過大將給測溫傳感器帶來干擾,需配備均溫塊構造恒溫場。在溫控系統中,不同部件間存在信號傳遞誤差,在無法輕松拆下原本溫度傳感器的情況下,需完成系統整體校準。測量結果不確定度主要來自恒溫場溫度波動度,同時包含儀表修正值、熱電阻修正值和校準系統重復性等。在工業車間現場對溫控系統進行校準,考慮到環境溫度無法達到穩定狀態要求,標準溫度校準儀將獲得內部補償,給最終示值結果帶來影響,需將補償導線直接連接校準和被校準儀表兩端,使儀表連接熱電阻測量環境箱內溫度變化。將溫度設定為從20℃逐步升溫至40℃,然后迅速降溫至20℃,確定環境溫度發生變化4h時校準結果變化不超0.2℃。使用校準證書記錄熱電阻實際溫度值和校準儀表顯示值,發現偏差根據儀表功能調整,確保熱電阻調溫精度符合工業生產要求。.

2.2.2單獨校準

單獨校準數字顯示儀表,可知儀表用于高溫測量,需要將接收到的傳感器信號轉換為數字溫度讀數,要求校準后量值能溯源至國家乃至國際標準。儀表輸入和輸出值均為溫度,現場測試最大允許誤差不超±0.6℃或讀數的±0.1%。將示值誤差當成是儀表校準關鍵指標,應將溫度上限和下限當成是校準點,并在其中至少設置3個混勻分布點。儀表搭配Pt-100熱電阻使用,最大允許誤差為±1.0%FS,分辨率達到0.1℃。根據工業生產需求,使用三線制連接儀表,內部電橋電路連接導線線阻,達到消除信號干擾的目的。在3根信號線中,將兩根短接,其中一根為中間連接線。考慮到熱電阻無正負極的分別,可根據儀表顯示正負值判斷接線是否正確。連接導線選用長度相同的銅導線,將其中兩根連接在標準儀表的共用測量端,連接線電阻測量后確定阻值偏差不超1%。

單獨完成溫控表校準,應直接完成儀表輸入和輸出值測量,并通過比較法完成溫度傳感器和補償導線測量。具體來講,就是將儀表從熱力系統拆下,將導線和測溫元件送至計量部門檢定后,利用標準直流電壓源向溫控表輸入標準信號,將顯示結果與標準值比較,分析得到儀表修正值。實際應用該技術,根據原熱電阻型號查詢溫度和電阻的對照表,然后使用模擬電阻輸入電壓。此時,為避免儀表和校準儀輸出電壓產生相互干擾,禁止使用校準儀模擬熱電阻功能,而.是使用標準器完成熱電阻功能模擬。按照儀表使用規范要求,設置0℃、100℃、200℃、300℃、400℃共計5個校準點,可知熱電阻標準值將隨著溫度變化而變化。根據90溫標查找校準點對應電勢值,可使用計算機設定好熱電阻標準值,選擇對應溫度點輸出結果,記錄待校準儀表示值。考慮到儀表本身溫度補償不準,需現場完成溫度補償端校準,以免引入過多誤差。每次測量過程中,取兩次讀數的平均值作為結果,在儀表分辨率誤差達到0.1℃的情況下,測量結果末位取值小數點后一位。使用的校準器的測溫端帶有溫度補償裝置,利用冰點器根據校準器輸出溫度和儀表示值計算,無法對自帶補償溫度修正值進行校準,導致測量結果不確定度增加。因此現場校準過程中,應校準補償溫度,利用恒溫箱測量校準器補償溫度和測量溫度,根據二者差值確定補償溫度修正值,換算為相應溫度電勢值,達到提高儀表校準結果精度的目標。

2.3校準結果

2.3.1溫控系統校準誤差

從整體校準結果來看,環境溫度變化給校準結果影響可以按照正態分布取值,在k=2.58時,現場溫度變化引入的不確定度為u(t環)=0.2/2.58=0.078℃。建立測量模型展開分析,能夠得到式(1):

式中,td為被校儀表讀數平均值,ts為標準器設定輸出,te為補償導線修正值。

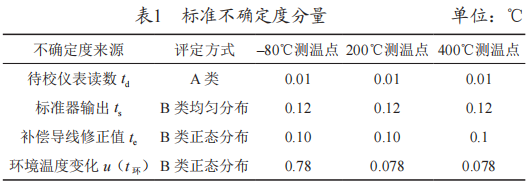

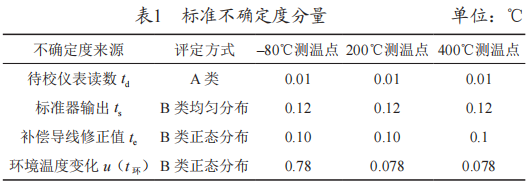

表1為各不確定度分量,求取各分量加權平均和,能夠合成得到標準不確定度在0.18~0.35℃。分析擴展標準不確定度,可知在K=2的情況下U=2u(△t),最終取值在0.4~0.7℃。由于校準不確定度和儀表最大允許誤差間不超1/3,因此溫控系統可以達到整體校準要求。

2.3.2顯示儀表校準誤差.

單獨完成數字顯示儀表校準,可知儀表補償溫度修正值為-0.18℃,補償溫度顯示值為29.82℃。在溫度場波動度達到±0.02℃的條件下,k取值為2,分析得到儀表校準結果擴展不確定度為0.12℃。對工業儀表進行校準,應建立穩定的校準系統,避免系統本身存在過大偏差。所以在校準儀表之前,需完成系統修正,通過調整系統輸入值消除這些偏差。在相對惡劣的環境溫度條件下,采用整體校準法通常無法保證儀表設備測量準確度,容易導致控溫系統測量誤差增加,.因此需單獨校準數字顯示儀表,減少硬件條件引入的誤差。在環境溫度穩定的狀態下,使用校準儀表分別對熱電阻配套儀表和校準用儀表讀數進行測量,確定二者差值不超熱電阻調溫最大允許誤差要求,能夠證明儀表示值符合要求。確定儀表示值通過校準后,發現溫控系統整體示值誤差超出規定,需做好系統時間比例、PID參數等溫度控制參數調整,確認是否存在熱電阻等溫度傳感器安裝位置偏離設計、鍋爐結構改變等問題。通過逐一排查問題,做好整個溫控系統狀態調整,能夠使工藝溫度得到有效控制。

3結束語

使用熱電阻及數字顯示儀表建立控溫系統,需確保儀表測量達到較精度高要求,確保配套工藝設備維持穩定運行。現場開展系統校準工作,應結合系統結構和現場條件展開分析,在儀表難拆卸情況下借助校準儀表和計算機系統實施整體校準,根據各部分修正值求得系統修正值,確認校準結果不超最大允許誤差要求,且結果不確定度符合要求。在現場環境惡劣的情況下,可單獨校準數字顯示儀表,做好各項控制參數調整,最終使測溫系統達到國家計量標準要求。