高溫涂層包覆貴金屬熱電偶的性能

發布時間:2023-08-03

瀏覽次數:

摘要:通過等離子噴涂方法,使高溫涂層均勻包覆在

貴金屬熱電偶(Pt-10Rh/Pt)的裸絲上,其涂層厚度為30~50μm,并對樣品進行穩定性試驗。采用金相顯微鏡及掃描電鏡對樣品穩定性試驗前后的涂層形貌、厚度、均勻性進行觀察,結果表明:高溫包覆涂層在貴金屬裸絲上致密、均勻的分布,其長期穩定性比裸絲更好。樣品在經過1400℃/200h保溫后,裸絲晶粒粗大,而高溫涂層包覆的絲材晶粒比裸絲晶粒細小,高溫涂層對貴金屬絲材起到了一定的保護作用,增加貴金屬偶絲的使用壽命,降低使用成本。

貴金屬熱電偶具有測溫精度高、穩定性好,測溫區寬,使用壽命較長等優點,被廣泛應用于鋼鐵、冶金、石油化工、玻璃纖維、航空等領域,但貴金屬熱電偶在高溫環境下強度降低,對環境污染敏感,若環境氣氛中有Pb、Zn、As、Sb、Si和P等低熔點金屬或非金屬及其揮發蒸氣,容易與貴金屬發生反應而導致熱電偶測溫偏差或失效。同時,貴金屬長期在高溫環境下使用,也容易造成貴金屬的揮發損失。為了避免熱電偶與所測環境氣氛直接接觸,保持貴金屬熱電偶測溫的正確率和使用壽命,對貴金屬熱電偶進行表面處理,阻斷貴金屬與環境氣氛、雜質接觸,降低貴金屬的揮發損失,對貴金屬熱電偶起到很好的隔離作用。

為保證貴金屬熱電偶測溫精度和使用壽命,目前常用的方法是對貴金屬熱電偶進行裝配,該方法不僅裝配過程繁瑣,且工作量大,對裝配工作人員細致程度要求較大。根據使用環境的不同,對裝配材料的要求也不同,給裝配帶來了很多不便。目前,在航空、航天的高溫部件和測溫領域上使用防護涂層技術,可以很好的提高材料的耐熱溫度及使用壽命,同時也能阻斷外界環境中不利組份與基材的直接接觸,因此,在貴金屬熱電偶表面使用高溫涂層保護非常必要。

通過在貴金屬熱電偶(Pt-10Rh/Pt)裸絲表面制備高溫涂層,在貴金屬裸絲表面形成一層致密的保護層,不僅保證了貴金屬熱電偶測溫的精度、使用壽命,并降低了貴金屬的揮發損失,同時也減小了因保護貴金屬熱電偶而進行裝配的體積,降低成本,縮小使用空間。

1.材料制備及試驗方法

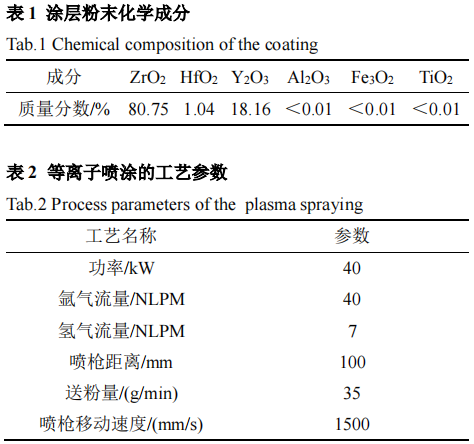

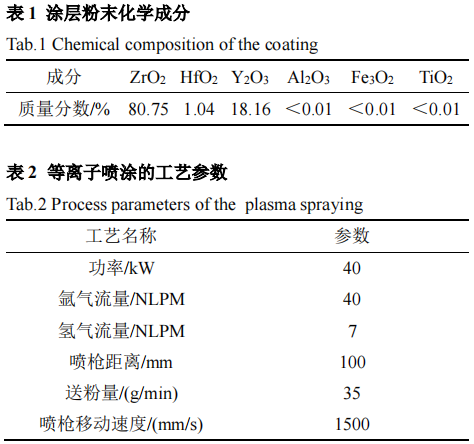

以ZrO

2+HfO

2-18%Y

2O

3粉末作為噴涂材料,粉末粒徑為15~45um,具體成分如表1所示。試驗用基體材料為Pt-10Rh/Pt熱電偶絲材(φ0.5mm),對基體表面先用15%堿液煮沸15min,后用30%的鹽酸溶液中煮沸15min,用蒸餾水清洗數次后烘干。將干凈的絲材置入噴砂機中,用60目的剛玉砂,噴砂壓力為25N進行粗化處理。將粗化處理后的絲材夾持在具有自動旋轉功能的夾具上進行噴涂,夾具轉速為200r/min.所用的噴涂設備為METCO9MC(其噴槍為9MB)。主要噴涂參數如表2所列。

將高溫涂層包覆的貴金屬絲材樣品和未進行處理的貴金屬裸絲進行1400℃x200h穩定試驗,穩定性試驗所用的設備為高溫管狀爐(溫度0℃~1600℃,升溫速率10℃/min);涂層形貌、厚度及金相觀察采用設備為ZeissAxioImagerAlm金相顯微系統以及日本電子JSM-7001F場發射掃描電鏡。

2.結果與討論

2.1高溫涂層形貌分析

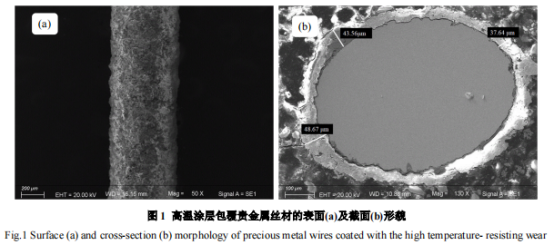

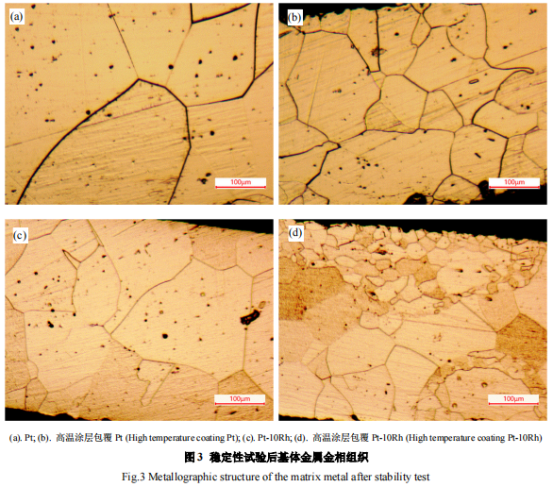

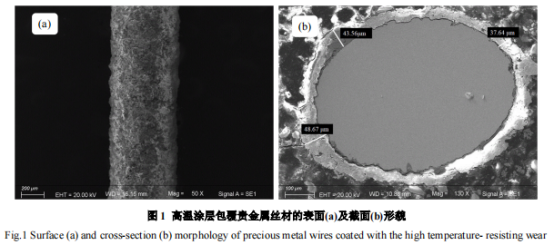

圖1是高溫涂層包覆貴金屬絲材的表面及截面形貌。由圖1可知,通過等離子噴涂工藝,在貴金屬絲材表面形成比較均勻、致密的高溫涂層,涂層厚度30~50um。但仍能在涂層表面或截面上觀察到少許空洞、裂紋,涂層表面凹凸不平,基體與涂層有明顯的界限。由于基體金屬為直徑為0.5mm的貴金屬絲材,絲材與噴涂粉末的有效接觸面較小,涂層附著率低,通過絲材夾具自動旋轉與噴槍的勻速移動的方式有效的結合,避免涂層在同一平面同-區域堆積成型,使涂層粉末在表面均勻的附著。但涂層與絲材的結合方式為物理結合,涂層粉末在噴槍中經過高溫形成熔融或是半熔融狀態后噴射到基體表面,由于粉末原始粒徑的區別及送入等離子焰流中的位置會有所不同,故送入焰流中的粉末在沉積為涂層之前,其飛行速度和溫度也會不可避免的有所差別,當單個粉末顆粒撞擊基體或已沉積涂層表面時,會在數微秒內迅速完成鋪展及凝固[13),故粉末顆粒容易保持原始狀態并在涂層中形成熔融程度不同的區域,部分顆粒不能完全展平且難以填充到其它顆粒的孔隙中就形成了孔隙。同時,單個沉積物底部存在大量的微米和納米級的氣孔,沉積物邊緣的卷曲及濺射物的存在均導致了大量的孔洞在涂層內部生成。

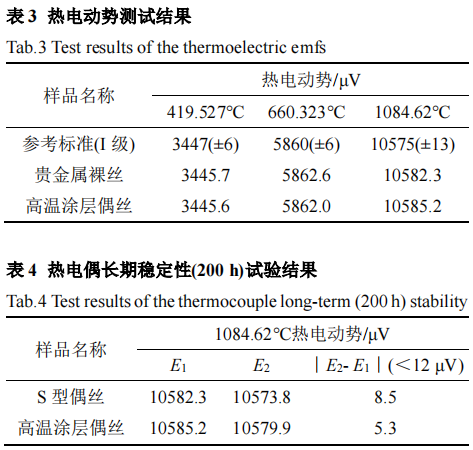

2.2高溫涂層包覆貴金屬偶絲的熱電動勢

按照GB/T1598-2010要求,對高溫涂層包覆貴金屬偶絲以及同-批次同一位置截取的一對I級S型偶絲采用同名級比較法進行熱電動勢測試,其測試結果列于表3。由表3可見,高溫涂層包覆的貴金屬熱電偶絲與裸絲的測試結果變化不大,在低溫環境下幾乎保持一致,高溫環境下,僅有約為2.9μV的差距。因為該高溫涂層中雜質含量總量不超過0.05%,且均為氧化態,其包覆在絲材表面,在高溫環境下使用也不會影響貴金屬熱電偶絲溫度測試的正確率。

2.3涂層偶絲穩定性分析

按照GB/T1598-2010的要求,將上述測試熱電動勢的高溫涂層包覆貴金屬偶絲及S型偶絲放進1400℃±20℃的高溫管狀爐內保溫200h,測得保溫前后在1084.62℃的熱電動勢值分別為E和E2,其測試結果見表4。

從表4可知,高溫涂層包覆的貴金屬熱電偶絲在1084.62℃的熱電動勢的偏差明顯小于未包覆的S型偶絲,因為高溫涂層能阻斷環境的氣氛與貴金屬絲材的接觸,避免不良組份與貴金屬絲材的反應,從而減少了影響溫度測量精度的因素。

2.4微觀組織分析

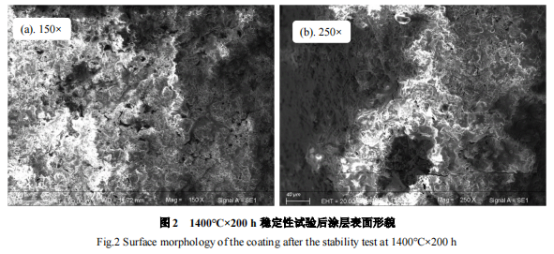

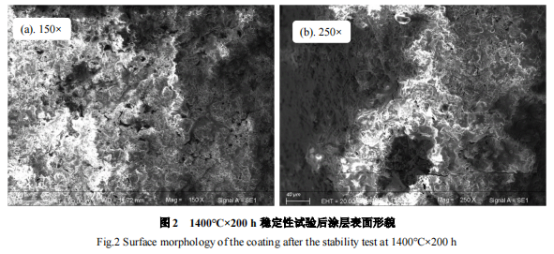

對高溫涂層包覆的絲材進行1400℃x200h的穩定性試驗,觀察涂層表面形貌變化,如圖2所示。

由圖2可知,涂層表面空洞增大,涂層表皮疏松,呈樹皮狀。由于氧化鋯在溫度1170℃會由m-ZrO

2相轉變成t-ZrO

2,氧化鋯在相變過程中伴隨著體積的膨脹和收縮,即使加入氧化釔穩定氧化鋯,也不能完全避免氧化鋯在高溫環境下部分相的轉變,因此使得氧化鋯表皮發生疏松現狀。

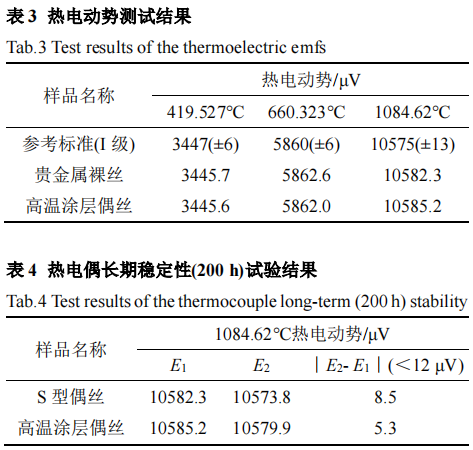

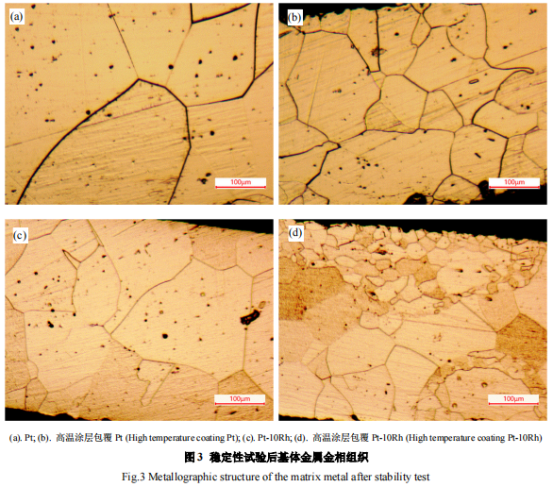

2.5金相組織分析

將貴金屬裸絲和高溫涂層包覆的Pt-10Rh/Pt絲材進行1400℃x200h的試驗后,截取絲材中間位置進行制樣,觀察基材絲材的橫截面金相變化情況,如圖3所示。當裸絲進行了穩定性試驗后,晶粒粗大,晶界明顯,如圖3(a)、3(c)所示;而高溫涂層包覆的偶絲在進行了穩定性試驗后,其晶粒相對于裸絲而言,細小很多,如圖3(b).3(d)所示。由于基體絲材外均勻的包覆著高溫涂層,在進行高溫試驗時,高溫涂層也有--定的隔熱作用,使得基體金屬的晶粒長大緩慢,同時也阻斷外界環境中不利組份與基材的直接接觸,避免了副反應的發生,從而對貴金屬絲材起到了一定的保護作用,增加貴金屬偶絲的使用壽命,降低使用成本。

3.結論

1)采用等離子噴涂工藝,使高溫涂層有效的包.覆在貴金屬絲材表面,涂層致密、均勻,厚度約為30~50μum。但仍能在涂層表面或截面上觀察到少許的空洞、裂紋,涂層表面凹凸不平,基體與涂層有明顯的界限。

2)采用對比法對熱電動勢進行測試,高溫涂層包覆的貴金屬熱電偶絲與普通偶絲的測試結果變化不大,在低溫環境下幾乎保持著一致性,在高溫環境下,僅有約為2.9μV的差距。

3)對高溫涂層包覆的貴金屬偶絲進行穩定性試驗,高溫涂層包覆的貴金屬熱電偶絲在1084.62℃的熱電動勢的偏差明顯小于未包覆的偶絲,其穩定性好。

4)當經過1400℃x200h保溫后,涂層表面空洞增大,涂層表皮疏松,呈樹皮狀。但其包覆著的貴金屬基體晶粒尺寸明顯小于未包覆的貴金屬裸絲的晶粒尺寸,高溫涂層對貴金屬絲材起到了一定的保護作用,增加貴金屬偶絲的使用壽命,降低使用成本。