絕壓變送器的零點調整與分析

發布時間:2020-06-03

瀏覽次數:

摘要:首先分析了

絕壓變送器的結構原理、使用環境、人為調試等方面影響產生零位漂移的現象;然后研究了不同量程的絕壓變送器在進行零點調整時產生的線性誤差;最后,針對小量程絕壓變送器校準過程中由于設備真空度不足造成的線性差問題,提出了采用“分子泵-機械泵”雙級泵真空系統來進行零點調整的方法。

0引言

壓力變送器是一.種將壓力轉換成氣動信號或電動信號進行控制和遠傳的設備。它能感受壓力并將壓力信號轉變為可傳送的標準輸出信號,如4~20mA電流信號或1~5V電壓信號。壓力變送器因其具有工作可靠、精度等級高、性能穩定、抗干擾能力強和測量信號傳輸距離遠等優點,在工業現場得到了廣泛的使用。壓力變送器根據壓力類型可以分為表壓變送器、

差壓變送器和絕壓變送器。

表壓力是指高于大氣壓的絕對壓力與大氣壓之差,或者相對將大氣壓作為零壓力就稱為表壓力。.

一般壓力表,若無特殊裝置,其零點壓力實際就是當時的大氣壓,表壓力常用pe表示。

差壓是指兩個壓力之間的差值,或者是以大氣壓力以外的任意壓力作為零點所表示的壓力,用Pg表示。

差壓是指兩個壓力之間的差值,或者是以大氣壓力以外的任意壓力作為零點所表示的壓力,用P。表示。

絕對壓力(簡稱絕壓)是相對于絕對真空所測得的壓力,即從完全的零壓力開始所測得的壓力。.它是液體、氣體或蒸汽所處空間的全部壓力,也叫不帶條件起算的全壓力。-.般用p。或者abs表示絕對壓力。.

從結構上來說,表壓和差壓變送器的低壓室膜片直接與大氣接觸,處于大氣壓環境時即為其壓力零點。輸出信號為4~20mA的表壓或壓變送器在大氣壓環境中的理論輸出電流值(簡稱理論輸出值)為4mA。該類變送器在校準過程中若出現零點漂移現象,可利用調整工具在大氣壓環境下直接對其進行零點調整。對于輸出信號為4~20mA的絕壓變送器,其在真空狀態下的理論輸出值才為4mA,而現實條件下完全真空是不可能實現的。因此,在實際校準過程中對絕壓變送器進行零點調整時,應該考慮系統真空度對其零點產生的影響。

1絕壓變送器的零位漂移

在分析歷年來客戶送檢變送器的校準數據時發現,相對于表壓與差壓變送器,絕壓變送器更容易.產生零點漂移,有的甚至在周期檢定時輸出值已嚴重超差。例如,分析某核電公司每年周期送檢的大量ROSEMOUNT的3051系列變送器數據時發現,對于該系列的表壓和差壓變送器,其周期穩定性較好,零位漂移較小,測量誤差與回程誤差均在允許范圍.內;而反觀該系列的絕壓變送器,往往零位漂移嚴重,偏差較大。分析其原因,主要有以下幾點:.

1)測量原理與結構方面,

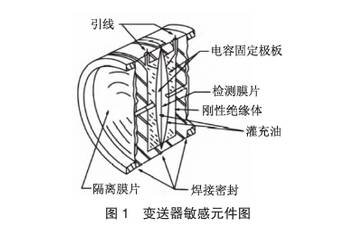

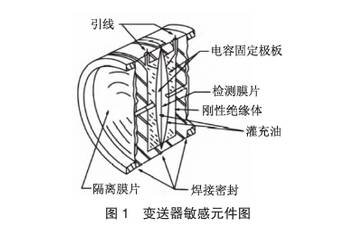

3051系列的壓力變送器工作時,介質壓力通過變送器高、低側的隔離膜片和灌充油傳遞到δ室中心的測量膜片,該測量膜片是一張緊的彈性元件,用于檢測作用在測量膜片.上的差壓。測量膜片的位移與差壓成正比。測量膜片的位置由它兩側的電容固定極板通過直接數字電容電路檢測出來,如圖1所示。

對于表壓和差壓變送器,大氣壓如同時施壓在傳感膜片的低壓側,在高壓側無壓力作用下,膜片兩端為對稱結構,容易實現壓力平衡。但是,對于絕壓變送器,其低壓側始終保持一個參考壓力(即高真空基準室),這樣傳感器膜片兩端為非對稱結構,也就是無論參考腔體漏氣還是材料變形等因素均會導致零位變動,即發生零位票移

2)使用現場環境影響

絕壓變送器的穩定性受溫度影響較大。例如,核工廠內的冷卻水管道上使用的變送器,往往接觸介質的溫度可達100℃。當這些絕壓變送器在高溫、真空狀態下工作時,腔體內的隔離膜片因真空而外鼓,于是密封系統內的壓力降低,填充液黏度隨著下降,從而導致硅油的揮發性增強,沸點降低,熱膨脹性增強,出現硅油部分氣化、體積膨脹,使隔離膜片變形,進而產生零位漂移。而當這些儀表送進計量實驗室進行周期檢定時,應在JJC882--2004《壓力變送器》檢定規程中規定的環境條件進行計量檢定,并應按照檢定規程的要求對變送器的零點進行調整。

3)使用人員的錯誤調整

分析原因發現,10MPa量程的絕壓變送器在大氣壓環境下(標準大氣壓為101.321kPa)的理論輸出值為4.162mA,接近于4mA,這時,很多檢修人員會誤把這批變送器當作表壓變送器處理,在大氣壓環境下直接對其進:行清零操作而導致這些變送器在“真空狀態”的實際輸出值會低于理論輸出值。相對“零點”調整的誤操作,有些企業常常會對絕壓變送器的滿量程進行錯誤調整。例如,量程為0~100kPa、4~20mA輸出的絕壓變送器,其在100kPa絕壓下的理論輸出值應為20mA,若在當地大氣壓為102kPa時,其理論輸出電流應為20.32mA。當檢修人員發現這些變送器的輸出電流高于20mA時,會誤在大氣壓狀態下對該表進行滿量程電流調整,致使該變送器量程擴大,也對其零位電流產生了影響。

2絕壓變送器校準過程中的零點調整

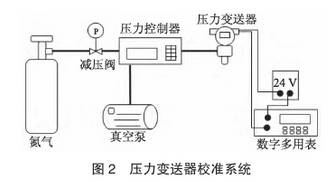

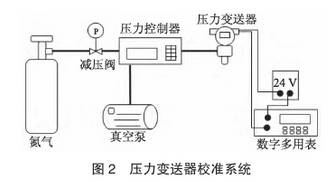

目前,對絕壓變送器采用壓力控制器配合機械泵的方法進行檢定與校準,見圖2所示。

采用FLUKEPPC4壓力控制器作為壓力標準器,其量程為0~110kPa,最大允許誤差為土0.01%。機械泵采用EDWARDS的RV5系列,極限壓力為3Pa。在使用該套設備對絕壓變送器進行檢定和校準時發現,由于各連接管路線路較長且無法實現線路的完全密封,實際使用過程中系統極限壓力僅能穩定在絕壓50Pa左右。

在對壓力變送器進行測量誤差項目的校準時,.依據JJG882--2004中6.2.3.3條的規定進行操作:檢定前,用改變輸入壓力的辦法對輸出下限值和上限值進行調整,使其與理論的下限值和上限值--致。一般可以通過調整“零點”和“滿量程”來完成。由于設備的局限性,日常檢定校準工作中,只能以50kPa真空度作為絕壓零位對絕壓變送器進行零點調整。在對一系列不同量程的絕壓變送器調整過程中發現:按照同樣方法調校大量程絕壓變送器(一般指絕壓變送器量程大于大氣壓)最終測量誤差滿足精度要求,線性合乎標準。但是對于小量程絕壓變送器(一般指絕壓變送器量程小于大氣壓),其.線性與精度往往不符合要求。

分析原因可以發現,對于大量程絕壓變送器,如對精度等級0.1級、測量范圍0~100kPa的絕壓變送器進行校準時,當系統抽到真空50Pa時,此時該絕壓變送器理論輸出電流為4.008mA,如以此為絕壓零位,將絕壓變送器輸出值調整為4mA,再加壓至絕壓100kPa,將輸出值調整為20mA。調校成功后依據檢定規程對其輸出值進行校準,發現測量誤差和線性均符合要求。分析可知,對于0.1級,測量范圍為0~100kPa、輸出值為4~20mA的絕壓變送器,其輸出的最大允許誤差為0.016mA。在使用真空系統對其進行零點調整時,舍去的0.008mA.在其誤差允許范圍內,因此,以絕壓50Pa為絕壓.零位調零,不會對其線性產生影響。但是,對于小量程絕壓變送器,如對精度等級0.1級、測量范圍為0~40kPaabs的絕壓變送器進行檢定時,當壓力穩定在絕壓50Pa時,絕壓變送器理論輸出值為4.020mA,該電流值大于絕壓變送器的最大允許誤差值0.016mA。因此,調零舍去的電流值會對其測量誤差造成影響,導致絕壓變送器測量誤差超差。

另外,JJG882--2004中6.2.3.3條規定,絕壓變送器的零點絕對壓力應盡可能小,由此引起的誤差應不超過允許誤差的1/20~1/10。對于4~20mA輸出的0.1級絕壓變送器,其允許誤差為±0.016mA,按照該條規定,零點絕對壓力引起的誤差應不超過士(0.0008~0.0016)mA,而對于目前實驗室使用的校準系統,其50Pa的極限真空度所引起的誤差已經遠遠超過了規程規定的絕壓變送器的零點絕對壓力誤差要求。因此,想要使用該系統對絕壓變送器零點調整,必須進行改進。

3解決辦法

為保證絕壓變送器的零點絕對壓力盡可能小,一種方法是使用真空泵對變送器進行直接抽壓,如圖3所示。

該方法可以避免氣路過長和控制器等產生的泄露對機械泵真空度的影響,使用機械泵對絕壓變送器直接抽壓。輸出電流恒定不變時,可認為此時壓力穩定在了真空泵的極限壓力處,可以進行零點調.整。該方法避免了系統不必要的泄漏對真空度的影響,但由于系統連接管路細且短,其真空難以穩定,且無法顯示系統實時真空值,因此,實際校準過程中無法使用該方法。

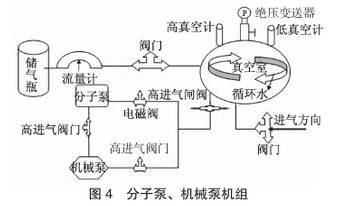

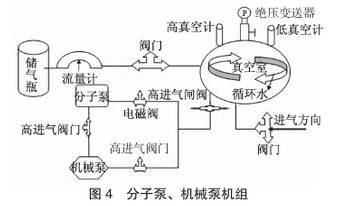

為了保證系統可以穩定在較小的真空度并可以實時顯示,在結合真空校準的基礎上,提出使用“分子泵-機械泵”雙級泵真空系統來實驗絕壓變送器的零點調整與低值讀取。具體設計原理如圖4所示

被檢絕壓變送器安裝完畢后,進行抽真空操作,開啟機械泵及相應閥門,低真空計顯示20Pa以下后,打開電磁閥,啟動分子泵;低真空計顯示0.1Pa以下時開啟高真空計查看真空度;該設備結合真空計量的方法,可以實現機械泵與分子泵的轉換,并實時顯示系統真空度,采用薄膜真空計作為標準器,可以通過校準溯源至真空標準,進而完成低真空度下絕壓變送器的零點調整。

4結語

絕壓變送器在實際使用過程中,由于環境因素、人為因素等影響,往往會產生零點漂移。因此,當絕壓變送器送至實驗室進行校準時,常常需要零點調整。本文在目前使用的壓力變送器校準裝置基礎上,分析了不同量程下絕壓變送器因零點調整產生的線性誤差影響。最后針對小量程絕壓變送器,提出了一種使用“分子泵-機械泵”雙級泵真空系統來進行零點調整的方法,取得了較好的實驗效果。