熱電偶管斷裂失效分析綜述

發布時間:2020-06-04

瀏覽次數:

摘要:

熱電偶套管斷裂是它在實際應用中常見的失效形式,對該問題的研究方法進行歸類說明,對斷裂失效的一般原因加以歸納分析,對套管斷裂的預防措施進行概括總結。

熱電偶是測溫儀表中常用的感溫元件,在工.業生產、科學研究等領域應用廣泛,它直接測量介質溫度,并實時將溫度信號轉換為熱電動勢信號,再通過電氣儀表轉換為被測介質溫度,以實現對溫度的顯示、傳輸和控制。由于多用于高溫、高壓、高腐蝕性介質及高流速流體沖擊等場合,為保證溫度傳感器正常、安全、穩定工作,熱電偶一般均設有套管保護川。雖然熱電偶套管的設計初衷是為熱電偶的正常工作提供保護,實際應用中也多能起到保護作用,但從目前熱電偶發生故障的類型分析發現:套管斷裂仍是常見的失效形式。對熱電偶套管斷裂的研究方法進行歸類說明,對斷裂失效的一般原因加以歸納分析,對套管斷裂的預防措施進行概括總結。

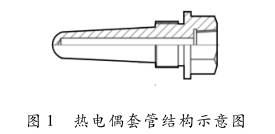

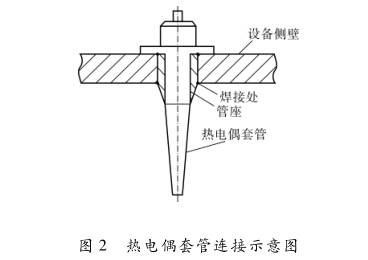

1熱電偶套管與容器壁連接

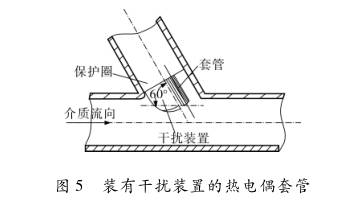

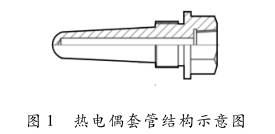

圖1、2分別為一種熱電偶套管結構及其與容器壁連接形式。

2失效分析方法

對發生斷裂的熱電偶套管進行分析研究,確立斷裂原因,找到應對措施,--般會用到宏觀斷口分析、化學成分分析、力學性能分析、金相分析和掃描電鏡分析方法。此外,腐蝕評價分析、模態分析和數值模擬分析在由結構腐蝕、強烈振動及流體沖擊等造成的套管斷裂分析中也是常用的方法。

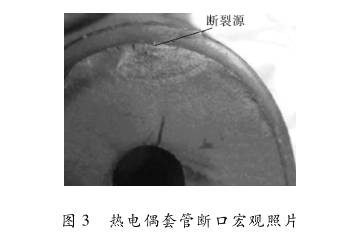

2.1 宏觀斷口分析

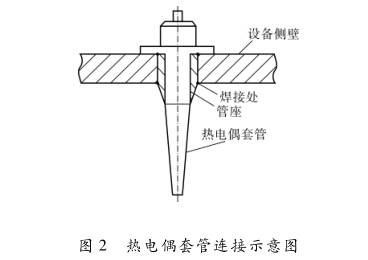

宏觀斷口分析一般用于在對熱電偶套管斷裂部位不作任何處理或經簡單的超聲波清洗后,確定斷裂區位置及其附近構件整體狀況、斷面形貌特征、尺寸、瞬斷區與擴展區區分、斷口顏色分布、斷裂部位平整度、光滑度、斷裂類型、有無明顯塑性變形、有無腐蝕斑點及有無咬邊等焊接缺陷,以建立對套管斷裂狀況的初步認識,為進一步分析研究奠定基礎[2]。圖3為一熱電偶套管斷口宏觀照片,斷口表面平滑光整,并可見疲勞斷裂特有的貝殼狀花紋。.

2.2 化學成分分析

在斷裂的熱電偶套管上取塊狀樣品,利用化學分析或能譜分析方法,對套管基體材料的化學成分進行分析,主要確定實際材料各成分元素含量與牌號材料的有關規范要求是否相符,例如夏明六等對某斷裂套管不銹鋼進行化學成分分析[B]發現:其P元素的含量符合該優質鋼材料的要求;但S元素含量偏高,而S含量的超標對該耐熱鋼的性能危害極大,可能引發該材料的熱脆性[41) ,高溫持久強度減弱,從而影響套管的使用壽命。

2.3力 學性能分析

熱電偶套管的力學性能分析主要通過拉伸試驗等確定材料實際力學性能是否符合標準力學性.能指標要求,文獻[3]中對某材料為20Cr25Ni20的熱電偶套管進行力學性能分析發現:套管的抗拉強度滿足材料標準性能要求,而塑性低于20Cr25Ni20鋼要求,拉伸試驗后試樣出現了-定的塑性變形。

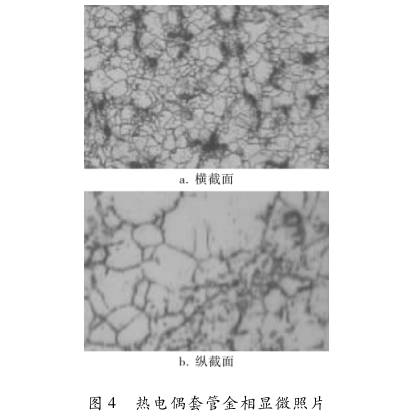

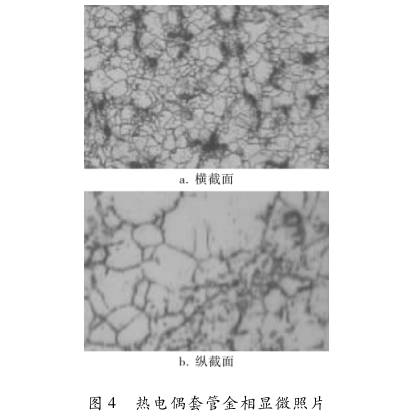

2.4 金相分析

熱電偶套管斷裂的金相分析常取斷口、焊接點和接頭的金相樣品,經碾磨拋光后,用適當比例的草酸溶液腐刻,再在顯微鏡下觀察其金相組織,確定基體組織類型、焊接點熔合狀況等。某熱電偶套管金相顯微照片如圖4所示,經分析發現基體組織中碳化物顆粒數量較多,表明該套管材料的含碳量很高,進一步分析發現不僅碳化物數量多,而且其分布還呈明顯帶狀,這將直接危害到鋼材性能,導致材料產生各向異性[5。此外,硬度測試發現大量碳化物顆粒相的析出使得熱電偶套管材料發生了明顯硬化。

2.5 掃描電鏡分析

掃描電鏡分析一般是在金相分析基礎上借助掃描電子顯微鏡對斷口微觀形貌作進--步的觀察和分析,根據分析需要,通常要選擇多個不同的放大倍數分別進行觀察,是判斷裂紋起源位置、擴展方向、擴展區大小、瞬斷區形貌和斷口特征,進而評價套管斷裂原因的關鍵步驟。

2.6 腐蝕評價分析

腐蝕評價分析并非必須選項,只是對一些存在明顯腐蝕斑點,可能是由于腐蝕造成的套管斷裂需要進行腐蝕評價。此外,對于一些斷裂未處置時間過長,斷口出現明顯氧化物的熱電偶套管也可能會進行有關腐蝕分析。.

2.7模態分析

熱電偶套管斷裂不少情況都是由于強烈振動甚至共振引起的,所以也時常會用到模態分析,模態分析既可能包括現場模態測試,也可能進行有限元模態分析方面的仿真研究,其目的通常都是為了確定結構和流體的各階固有頻率,尤其是對振動影響較大的低階固有頻率,應避免結構與流體固有頻率相同或者相近。

2.8 數值模擬分析

在模態分析中提到的利用有限元分析軟件(如ANSYS等)進行模態分析也屬于數值模擬分析的范疇,但對于熱電偶套管斷裂以基于計算流體力學的方法(即CFD法)進行研究的情況也比較常見,如文獻[6]采用大渦模擬方法對管流沖擊熱電偶套管進行了數值模擬研究,計算得到了熱電偶套管的受力情況,并通過對結果的進一步分析,給出了減小熱電偶套管受力的 有效措施 。

3斷裂原因概述

熱電偶套管斷裂的原因多種多樣,實際情況可能也各有不同,根據實地調研、實際經驗結合相關資料,對常見的斷裂原因作了總結:

a.焊接缺陷。對熱電偶套管斷裂位置進行統計發現,焊接處及其附近是斷裂高發區域,這多.與焊接缺陷有關。文獻[7]在對一減壓轉油線熱電偶套管的斷裂原因進行分析時提到由于焊接質量不良,熱影響區組織不均勻,套管焊接的咬邊缺陷使得外壁根部區域出現雜質偏析,微觀組織也呈現出疏松、空洞等缺陷,在強烈沖擊載荷作用下,產生裂紋并迅速擴展,最終導致熱電偶套管斷裂失效。

b.套管振動。連接熱電偶套管的主管路通常充滿流體,如果流體密度較大、流速過高,并呈現出湍流狀態,便會在套管附近產生旋渦,當旋渦從套管兩側周期交替脫離時,在套管上會引起周期變化的升力和阻力,進而引起管內壓力分布時刻變化,作用在套管上的流體壓力和方向也不斷變化,最后造成管路振動。當流體激振頻率與套管固有頻率相近甚至相同時,會發生共振。一旦產生強烈共振,套管內就會產生周期性的交變應力,長時間承受較大交變應力的套管,在一些應力較大部位就會出現疲勞斷裂。

C.腐蝕脫落。熱電偶套管常處于高溫、高壓及高濕度等極端環境和強腐蝕性等介質中,套管因為腐蝕而發生斷裂失效的現象也時常發生,有些腐蝕可以通過肉眼直接觀察,有些則需借助金相分析發現,例如晶間腐蝕,存在晶間腐蝕的地方也往往會成為疲勞斷裂的裂紋源。

d.套管選材不當。熱電偶套管對材料強度、耐極端環境等要求較高,常見的選材不當造成的套管斷裂主要有3種情況,一是材料根本不符合相關標準要求;二是實際使用材料與設計選材不符(這是化學成分分析中常發現的問題,也是為什么要進行化學成分分析很重要的一個原因);三是選材側重強度影響,缺乏耐高溫高壓、耐腐蝕等方面的考慮,或未考慮這些因素的長期影響。

e.熱電偶安裝位置不當。若熱電偶套管斷裂位置發生在彎頭、孔板、大小頭及閥門等元器件附近,那極有可能是由于熱電偶安裝位置不當造成的,因為這些地方都是產生激振力和能量較為集中的區域,所以如果不是溫度測量和控制所必需的,熱電偶的安裝位置應盡量避開這些區域。

f. 熱電偶安裝方式不當。熱電偶套管如果垂直安裝在管路上,其受力狀態可以簡化為一懸壁梁模型,斷口一.般發生在套管與主管路的連接處,該區域相當于懸壁梁的根部,是受力最大位置,也是容易產生應力集中的部位,所以對于傾斜安裝也可以滿足使用要求的熱電偶可以選擇以一定的角度傾斜安裝,此外熱電偶套管深人主管路的長度也是影響其斷裂的重要因素,應合理選擇。

4防范措施

通過對熱電偶套管斷裂有關原因和研究方法的分析,為避免類似故障的頻繁發生,提出如下一些防范措施:

a.在滿足材料選用一般原則和使用要求的情況下,提高熱電偶保護套管的材料標準,如選用韌性較好、 抗腐蝕能力較強的材料等;

b.嚴格檢查熱電偶套管的內外質量、焊接質量等,避免因焊接不當,造成套管材料晶相組織改變,導致接頭部位產生結晶裂紋;

C.在不影響溫度測量需要和測量效果的前提下,合理選擇熱電偶的安裝位置和安裝方式,如改垂直安裝為傾斜安裝,可改變套管的受載情況;

d.選用新型防泄漏熱電偶,這種熱電偶在保護套管斷裂的情況下仍然具備防止介質泄漏的功

能;

e.針對流致振動和共振引起的套管斷裂,可以適當采用提高套管阻尼、加大壁厚及減小套管伸出長度等方法預防;

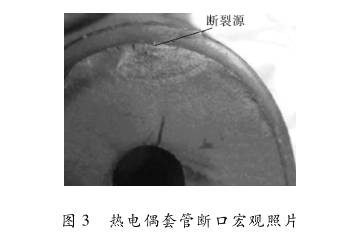

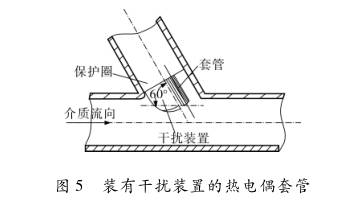

f.為了減少套管內流體旋渦脫落現象的發生,可以合理設計套管橫截面形狀和采用流線型表面,同時在成本范圍內還可以在套管后安裝旋渦干擾裝置(圖5)。

5結束語

熱電偶套管斷裂是熱電偶應用過程中的常見失效形式,熱電偶套管斷裂的原因多種多樣,如焊接缺陷、套管振動、腐蝕脫落、選材不當、安裝位置或方式不當等是比較常見的原因。

為避免熱電偶套管斷裂事故的頻繁發生,可采用科學選材、合理選擇焊接工藝、合理選擇熱電偶的安裝位置和安裝方式、適當提高套管阻尼、合理確定壁厚和伸出長度、合理設計套管橫截面形狀和流線型表面、安裝套管內旋渦干擾裝置及選用新型防泄漏熱電偶等方法。